源头与末端治理相结合处理半合成抗生素原料药生产废水

2011-02-27柯华东梁倩文列晓莹陈吕军

柯华东 郑 炜 梁倩文 列晓莹 陈吕军,3 刘 锐

(1. 广州白云山化学制药厂,广东广州 510515;2. 浙江清华长三角研究院 生态环境研究所,浙江嘉兴 314050;3.清华大学环境学院,北京 100084)

1 引言

半合成抗生素原料药生产过程使用大量化学品,较多的化学原料及工艺过程的物质损失大部分进入污水中,造成污水成分复杂、COD高达20000 ~ 50000 mg/L。《化学合成类制药工业污水排放标准》要求新建企业、现有企业于2010年7月1日排放污水要达到新的限值标准,主要指标COD≤120 mg/L。而现有的研究和实际处理水平表明[1]:半合成抗生素原料药污水要达到新标准难度大,大部分企业都难以实现技术突破。本研究从污染源治理入手,推进清洁生产、截留难降解的污染物。在减少污染排放的基础上改进污水处理工艺,引入Fenton试剂和膜生物反应器(MBR)处理技术,最终实现排放污水COD≤120 mg/L。

2 半合成抗生素原料药生产过程污水排放节点分析

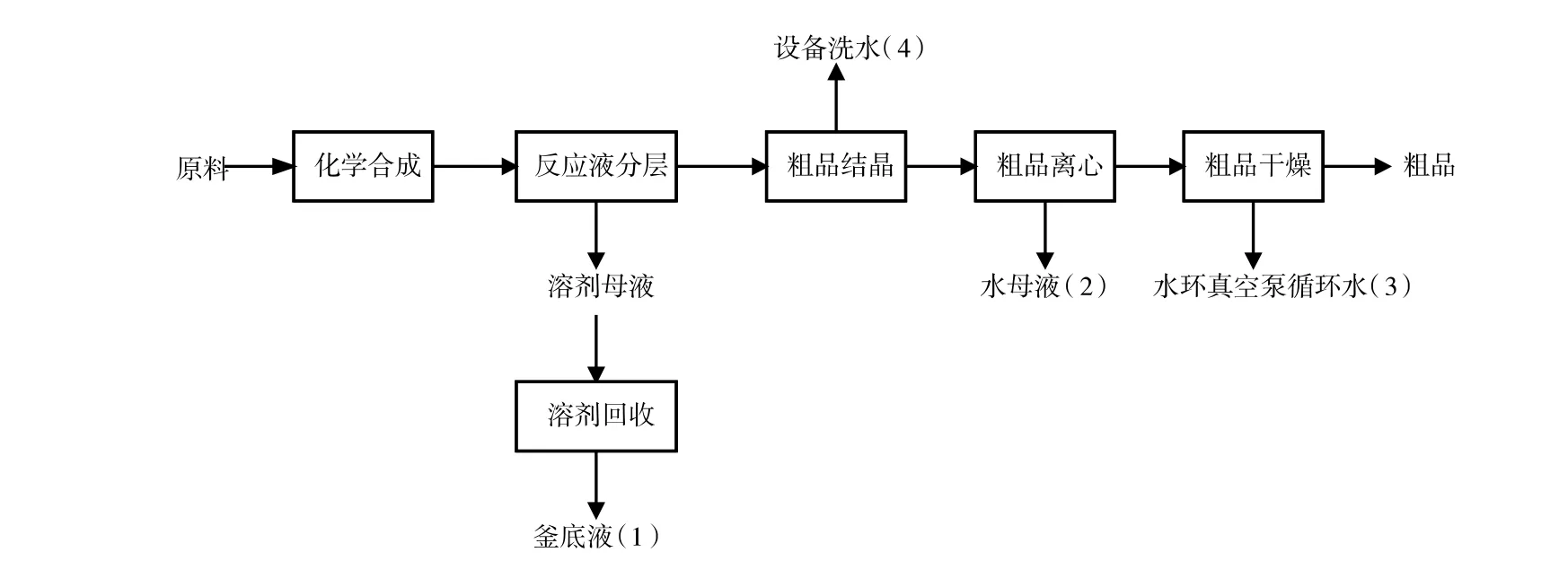

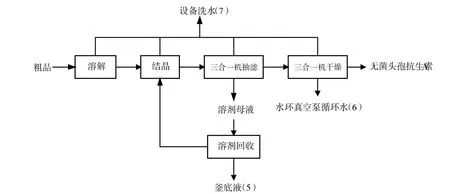

以头孢原料药A生产经典流程为例分析,生产过程包括:粗品合成、产品精制两个主要过程。如图1所示,粗品合成所产生的高浓度有机废液主要为反应分液后的溶剂回收釜底液及离心之后的水母液。而图2所示的产品精制过程产生的高浓废水主要为溶剂回收的釜底液。在整个生产过程中,所产生的设备洗水、水环真空泵循环水为中低浓度的有机废水。

图1 粗品合成过程生产排污节点

图2 产品精制过程生产排污节点

3 源头治理

在半合成抗生素原料药生产过程排出的污水含有各类溶剂、抗生素中间体、抗生素及其分解物等,部分物质杂环结构稳定、难以生物降解,有的甚至对微生物有抑制作用[2~3]。因此,首先通过源头治理,减少污染物的排放,减轻污水处理负荷,并降低有毒有害物质对污水处理设施的冲击。如表1所示,针对头孢原料药A生产流程各节点(图1、图2所示)污水性质及量选择不同的处理方案,见表1。

通过上述源头治理方案的实施,头孢原料药A生产过程减少排入污水系统中的水量和COD量如表2所示。可以看出,源头治理后,在头孢原料药A生产流程中日减少排入污水COD 量达1155.8 kg(减少91%),减少污水量75.5 t(减少77.2%),不仅大幅降低了污水处理的负荷,而且每日回收粗品35 kg,回收丙酮700 kg。

表1 头孢原料药A生产排污源头治理方案

表2 源头治理前后排污量和COD变化情况表

4 末端治理

4.1 原有的污水处理流程及处理效果

原有的污水生物处理主要采用厌氧、微电解和生物接触氧化流程,其中,高浓废水(COD为4500 ~ 45000 mg/L)经厌氧处理后,汇入中低浓废水中,再经过厌氧、微电解、生物接触氧化处理后排放。如图3所示。经源头治理后,污水量减少60%,而经生物处理后,出水COD降为130~220 mg/L(平均180 mg/L),无法达到新排放标准的要求。

4.2 污水处理工艺技术改造

4.2.1 小试试验确定技术改造流程

(1)膜生物反应器(MBR):原有污水处理出水BOD仅为5~8 mg/L,较长的生物处理流程能去除大部分的可生化性有机物,但系统出水中的COD仍然较高,因此,考虑采用MBR以提高好氧化池中的微生物浓度[4],并缩短整个生物流程,保证进入MBR的废水仍然可以保持较好的生物降解性能。

图3 原有的污水生物处理工艺流程

MBR实验条件:水力停留时间:60 h;水量:10 L/d;溶解氧(DO)2~8 mg/L;进水pH:6~8;温度:10~25℃;污泥停留时间:试验期间未排泥;污泥浓度:11.3 ~ 13 g/L(MLSS)。

图4 MBR试验COD去除效果

如图4所示,实验首先考虑缩短中低浓废水的处理流程,直接采用中低浓废水作为MBR的实验进水,当进水COD为910 ~ 2637 mg/L,平均为1733 mg/L时,出水COD为32.8 ~ 114.1 mg/L,平均为87.2 mg/L,可稳定的保持在120 mg/L以下。高浓废水COD平均为25680 mg/L,水量约为中低浓进水的15%。高浓废水经厌氧处理后出水COD平均为6125 mg/L,进入中低浓废水调节处理池。实验进水取自中低浓废水调节池,当进水浓度介于768 ~ 2637 mg/L(平均1724 mg/L),出水在85.1 ~ 286 mg/L间变化,平均COD为145 mg/L。虽然新10号池水的水量较小,但难生化物质的存在,对于出水水质的影响是明显的,出水无法达到新排放标准的要求。

(2)Fenton+水解酸化+MBR:由于高浓废水经过厌氧预处理后生化性较差,仅采用生物处理方法,无法达到新排放标准的要。采用Fenton试剂对高浓厌氧出水进行氧化,再与中低浓废水混合,经水解酸化(采用复合填料)+MBR的生物处理流程后排放。在最佳反应条件下,[H2O2]:5000 mg/L,[Fe2+]:4000 mg/L,pH为7左右(一般情况下,pH=3效果最好,但是会增加调试pH的费用),反应1小时后,高浓度厌氧出水经Fenton氧化后COD去除率保持在50%左右。之后与中低浓度废水混合,如图5所示,水解酸化的进水COD平均为2250 mg/L时,水解酸化具有32.1%的COD去除率,而经过MBR处理后,出水的COD平均为101 mg/,可以稳定的保持在120 mg/L以下。

图5 Fenton+水解酸化+MBR试验COD去除效果

4.2.2 改进污水处理工艺流程

以小试试验结果及现有工程应用实例为基础,结合现有的污水处理设施,提出了污水处理改造技术流程,如图6所示。保留高浓厌氧处理系统,新建Fenton反应装置,缩短中低浓废水处理流程,废弃部分处理设施,改造为水解+MBR组合工艺。并整体考虑废气收集及污泥处理问题。

图6 改进的污水处理工艺流程

5 结论

化学合成类抗生素制药废水是典型的难降解工业废水,仅仅在末端治理采取相应措施,已无法满足愈发严厉的污水排放标准。本研究在半合成抗生素原料药生产废水的治理中,在源头进行分类分质处理,在减少污染物排放的同时,根据不同污染源的生物降解特性,在末端针对性的采取相应的处理方法。对于难降解的小水量的高浓度废水经验厌氧预处理后,再采用Fenton氧化进行强化处理,再与大水量的中低浓度废水混合,经水解酸化和膜生物反应器(MBR)处理,最终实现企业排放污水满足COD≤120 mg/L的要求。

[1] 国家环保部.关于征求《制药工业污染防治技术政策》(征求意见稿)》的意见.北京:国家环保部科技标准司,2009年11月.

[2] 何苗.杂环化合物和多环芳烃生物降解性能的研究[J].北京:清华大学环境科学与工程系,1995.

[3] Kluge C, Tschech A, Fuchs G.Anaerobic metabolism of resorcyclic acids (m-dihydroxybenzoic acids) and resorcinol (1, 3-benzenediol) in a fermenting and in a denitrifying bacterium.Archives of Microbiology, 1990, 155: 68-74.

[4] 韩剑宏,孙京敏,任立人.水解酸化-膜生物反应器处理抗生素废水[J].北京科技大学学报,2007,29(6):565-567.