自钻式锚杆在高摩赞大坝岩石支护中的应用

2011-02-26史桂合

史桂合

(中国水利水电建设集团第七工程局有限公司,四川成都610081)

自钻式锚杆在高摩赞大坝岩石支护中的应用

史桂合

(中国水利水电建设集团第七工程局有限公司,四川成都610081)

文章介绍了自钻式锚杆的施工原理、施工工艺和施工中应注意的事项,通过该施工方案应用后所表现出来的优越性,得出自钻式锚杆值得在不良地质条件下广泛应用的结论。

自钻式锚杆;不良地质条件;岩石支护;应用;高摩赞大坝工程

1 工程概况

高摩赞大坝枢纽工程位于巴基斯坦西北边境省境内的印度河支流Gomal Zam河上,工程以灌溉为主,兼顾防洪发电。工程主要由大坝、厂房和开关站组成。

高摩赞大坝为拱形碾压混凝土重力坝,最大坝高为133 m,坝顶高程为763.00 m,坝顶长度为231 m。大坝右坝肩开挖高程为878.00~630 m,最大开挖高度为240 m。

2 右坝肩的地质情况

右坝肩762.8~778 m高程范围边坡的岩石很差,主要由灰岩组成,风化严重,而且较为破碎,采用手风钻或者液压钻机进行锚杆钻孔时极易塌孔,造成大量的反复施工,还有钻杆被卡在孔里面无法取出的现象,造成大量的人工、设备资源和工期的浪费,更重要的是锚固质量得不到保证。

3 边坡支护形式

根据设计施工图纸,右坝肩762.8~778 m高程区域的支护形式为锚杆(直径为φ22 mm,长度为4 m,间距为3 m,排距为2.5 m,梅花型交错布置)、钢筋网(直径为φ6 mm,网格间距为200 mm×200 mm)和喷混凝土(喷混凝土抗压强度为20 MPa,厚度为 50~80 mm)。

4 锚杆施工方案选择

高摩赞大坝右坝肩762.8~778 m高程区域较差的地质条件,给传统的全长砂浆锚杆的施工带来极大的困难。

1)由于岩石破碎,在手持式或液压钻机在造孔时极易塌孔,锚杆根本无法无法插到孔底,锚杆的深度根本无法保证。

2)在塌孔的情况下,为了保证锚杆深度不得不反复的吹孔、洗孔,造成了大量的人工、和设备资源的浪费。

3)钻杆被破碎的石块卡在孔里面,造成钻杆资源和施工时间的大量浪费。

4)由于岩石破碎塌孔,在锚杆安装完成的情况下,由于孔内仍有塌落的碎石块,造成注浆通道的堵塞,注浆质量得不到保证。

5)由于锚杆施工不能正常的进行,使得后续的挂钢筋网和喷混凝土支护施工也停滞不前,导致整个支护施工的严重滞后。

综上所述,由于该区域特殊的地质条件和传统全长砂浆锚杆的施工的局限性,而自钻式锚杆可以克服前面所述的不良地质条件将钻孔、注浆及锚固等功能一体化,并能达到较好的效果,因此选择GM25型自钻式锚杆用于该工程部位。

5 自钻式锚杆的结构及主要技术参数

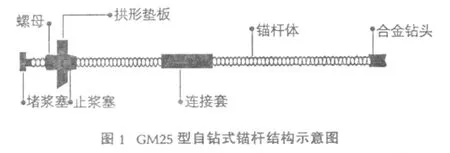

GM25型自钻式锚杆由合金钻头、螺旋形锚杆体、连接套(能使锚杆边钻边加长至设计长度)、止浆塞(橡胶材料,孔内为螺纹状,使注浆保持一定的压力以充分填充围岩的空隙)、拱形垫板(拱形能承受更大的围岩压力)、螺母(将围岩的应力集中传递到垫板上)、堵浆塞(能防止锚杆体的中间孔内漏浆)组成。GM25型自钻式锚杆的结构示意图如图1所示:

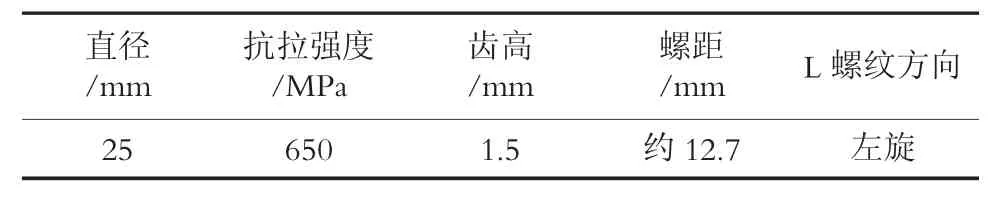

GM25型自钻式锚杆的主要技术参数如表1所示:

表1 GM25型自钻式锚杆的主要技术参数

6 自钻式锚杆施工原理

自钻式锚杆的杆体是中空的,杆体兼做钻杆和注浆管路,浆液经过杆体的从钻头处喷射出来,填充锚杆周围的孔隙,浆液在压力的作用下渗透到锚杆孔周围的破碎岩石的裂隙中,并将其固结,从而增强围岩稳定性。在具体操作和施工过程中,通过连接套将带有合金钻头的螺旋形的锚杆体与手风钻冲击器上的螺旋型钎杆连接起来,通过手风钻风动马达的带动,螺旋形的锚杆体进行回转冲击钻进作业,在钻进作业过程中根据设计要求,通过连接套加长锚杆。

在回转冲击钻进的过程中,自钻式锚杆的螺旋杆体起到钻杆的作用;钻孔工序结束后螺旋杆体和合金钻头不用取出而是留在孔内,在注浆过程浆液从杆体中间的内孔通过,此时杆体起到注浆管的作用;注浆工序结束后杆体和钻头通过浆液和周围的围岩结合起来,起到稳定围岩的作用,螺旋杆体此时充当锚杆的作用,这便是自钻式锚杆的螺旋杆体的多重功能。

7 自钻式锚杆施工工艺

1)施工准备。将施工区域边坡上的的松动危石全部清理掉,在锚杆施工区域搭设脚手架,在脚手架上搭设施工平台。

随着我国社会经济的不断发展,道路交通建设实现了高速发展,同时随着人们生活水平和人均收入的不断提高,购买私家车的家庭也逐年增多。私家车数量上的增多一方面给人们的生活带来了极大的便利,另一方面增加了城市交通管理的复杂性,交通事故出现的概率较往年而言也有了大幅度的增加,其中酒驾事故的频频发生,不仅给自身而且也给社会安全带来了极大危险,由此,人们对于该方面的立法也给予了足够的关注和认识。

2)测量放线。测量人员根据设计施工图纸将锚杆孔的位置放出,并用喷漆在边坡上标记。

3)锚杆钻进。通过连接套将带有合金钻头的螺旋形的锚杆杆体与手风钻冲击器上的螺旋型钎杆连接起来,压缩空气带动手风钻的风动马达,螺旋形的锚杆体开始进行回转冲击钻进作业,在钻进作业过程中通过连接套加长锚杆满足设计施工图纸的要求(为便于操作,该工程部位采用2×2 m长的锚杆满足设计要求的4 m长度)。

4)锚杆孔的清洗。自钻式锚杆钻进到设计要求的深度后,将手风钻上面的压缩空气阀门打开(或者将压缩风管快速接头直接接到自钻式锚杆的外漏端头上)使压缩空气通过自钻式锚杆的内孔进入锚杆孔内进行冲洗,将锚杆钻进过程中产生的岩粉、细小的岩石碎块吹到孔外,最后采用有压水从自钻式锚杆的内孔到达锚杆孔内,对孔周围的岩石进行湿润,水压力不宜过大以免塌孔造成锚杆孔的堵塞。

5)注浆准备。将止浆塞安装到锚杆的外露端头(与孔口保持一定距离)后,把注浆管快速接头与自钻式锚杆的外露端头接好;按照设计的配合比拌制砂浆或者纯水泥浆(要求砂子直径在1 mm以下,而且水泥和砂子都要过筛;灰砂比为1∶0~1∶1,水灰比为 0.45∶1~0.5∶1);检查注浆机的压力表、螺旋轴、管路和电机等关键部位,确保状态良好。

6)注浆。启动注浆机,将注浆机内按照设计配合比,拌制的砂浆或者纯水泥浆通过注浆管和自钻式锚杆的内孔到达锚杆孔内,当有浆液从锚杆孔口溢出时将止浆塞拧紧,此时锚杆孔内的浆液压力升高,能更有效地对锚杆孔周围的破碎岩石进行固结灌浆,当注浆机压力表上的读数达到设计值时停止注浆,将注浆管快速接头从自钻式锚杆端头取下时,迅速把堵浆塞塞进锚杆的内孔,防止浆液外漏。

7)安装垫板和螺母。锚杆砂浆或水泥浆强度满足设计要求时,可按照要求对所灌注的锚杆抽样进行抗拔检查,满足抗拔设计要求的锚杆,即可安装拱形垫板和螺母,并且将螺母拧紧。

8 施工中应注意的事项

1)从事自钻式锚杆钻孔的施工人员必须穿紧身连体工作服,严禁穿着宽松的衣服从事该项作业,避免螺旋杆体在旋转过程中缠绕施工人员的衣服而发生意外。

2)在纯水泥浆或水泥砂浆拌制前对水泥和砂子全部过筛,避免拌制的浆液堵塞注浆管路而发生意外。

4)锚杆注浆结束8 h以内,工作面附近禁止爆破作业,以免影响水泥浆或水泥砂浆的正常凝固,降低锚杆的锚固质量。

5)注浆结束后水泥浆或水泥砂浆强度到达设计要求后,及时将拱形垫板和螺母安装到螺旋杆体上面,使得围岩的应力能及时传递到锚杆上面,锚杆尽早发挥作用。

9 自钻式锚杆的优点

自钻式锚杆可以克服不良地质条件将钻孔、注浆及锚固等功能一体化,简化了普通砂浆锚杆施工工序,因此选择自钻式锚杆用于该工程部位。

1)在不良地质条件下使用自钻式锚杆,避免了塌孔所带来的的人工和时间的浪费,一次钻进到位不用再单独安装锚杆,不必担心钻杆被卡在孔内,螺旋杆体既是钻杆也是锚杆。

2)自钻式锚杆简化了普通全长砂浆锚杆施工工序,缩短了施工时间,有利于提高生产效率和效益。

3)通过自钻式锚杆的内孔注浆,更有效地保证了注浆通道的畅通,有利于提高注浆效率。

4)由于自钻式锚杆自带配套的止浆塞、堵浆塞,更有效地保证了注浆压力,使得浆液更容易进入到锚杆孔内四周破碎的岩石内,并使之固结,从而达到稳定围岩的目的。

综上所述,自钻式锚杆在简化施工工序、钻孔的质量和钻孔效率、注浆工艺和注浆质量等方面有表现出较好的优越性,在不良地质条件下应用自钻式锚杆能更好的提高施工效率和生产效益。

[1]GB50086-2001,锚杆喷射混凝土支护技术规范[S].北京:中国计划出版社,2001.

[2]中国水利水电工程总公司.DL/T5181-2003水电水利工程锚喷支护施工规范[S].北京:中国电力出版社,2003.

TV698.2+3

B

1002-0624(2011)06-0014-03

2011-02-04