美军基于模拟仿真的加速腐蚀系统

2011-02-23文邦伟朱玉琴

文邦伟,朱玉琴

(1.中国兵器工业第五九研究所,重庆 400039;2.重庆市环境腐蚀与防护工程技术研究中心,重庆 400039)

腐蚀不仅影响装备战技性能、战备完好性和安全性,而且会造成巨大的经济损失。调查表明,美军装备和基础设施因腐蚀而导致的直接腐蚀费用每年达200 亿美元,其中陆军车辆腐蚀的总费用为20 亿美元。美国国会通过立法要求国防部优先解决腐蚀问题。在陆军目前的车辆中,M1A1 和M1A2 主战坦克、战术载运卡车和装甲陶式武器通用载运卡车的总腐蚀费用和每辆车费用排前4 位。为此,美军开发了全尺寸车辆腐蚀模拟仿真和建模工具,并将其应用于车辆腐蚀状况的预测预报。

1 加速腐蚀专家模拟器(ACES)系统

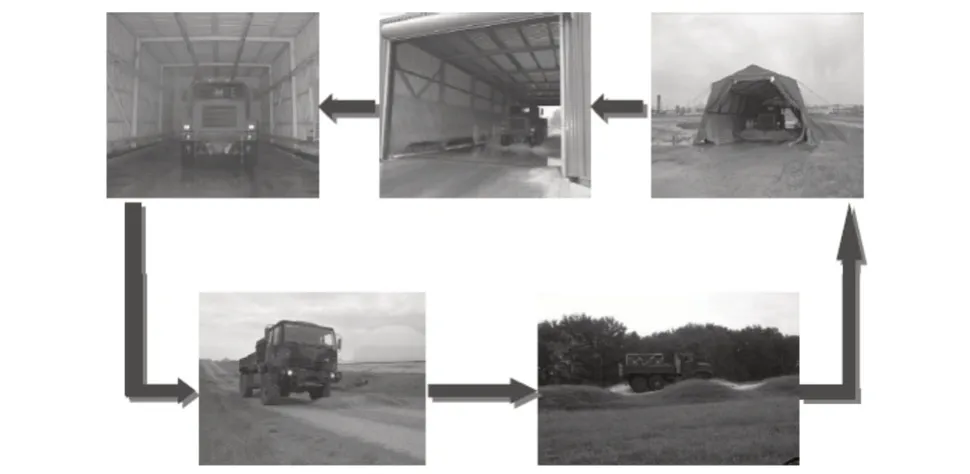

按照美国防部的要求,军用车辆加速腐蚀试验1 a 要能够模拟22 a 的实际使用情况。在美陆军阿伯丁试验场,军用车辆加速腐蚀试验费用为140 万美元(/辆·a)。图1为模拟实际现场使用的加速腐蚀耐久性试验(ACDT),包括在车辆表面喷洒腐蚀性电解质、强化温度和湿度等因素以加速车辆腐蚀过程。根据对陆军中型战术车辆车族(FMTV)和海军陆战队中型战术车辆替代型(MTVR)的试验结果确定了60 多个改进措施以减少车辆全寿命周期费用。对于FMTV,加速腐蚀试验结果帮助项目经理确定在39 个部件上有超过200 个零件需要被加固,其投资为2 550美元/辆,而投资回报率则为1∶6.3。

腐蚀的成因极其复杂,诸如环境、材料、涂覆层、结构和用途等都会影响腐蚀过程,从而导致其不确定性和多值性。要采用通常的基于物理或者电化学模型等方法来等效模拟复杂系统的腐蚀和老化是非常困难的,且需花费大量的时间和经费。

图1 加速腐蚀耐久性试验(ACDT)Fig.1 Accelerated corrosion durability test(ACDT)

美国陆军坦克与机动车辆司令部委托GCAS 公司开发了全尺寸车辆腐蚀模拟仿真和建模工具,称为加速腐蚀专家模拟器(ACES)系统,它与实际ACDT 数据高度相关。系统运用现有的3D CAD/CAE 模型,经过功能扩展来支持腐蚀预测。系统通过比较以前的加速试验与其他腐蚀试验的观测结果并显示热点以预测腐蚀,同时补充了所需的几何详图。系统包括一个健壮知识采集程序(该程序结合学习算法,获得了为改进预测算法的新实验或用来半自动更新系统的知识库);还包括适合各种涂层的老化以及在泥浆包裹区域加速的电偶腐蚀和缝隙腐蚀等的预测算法。目前,ACES 能够对陆军资产腐蚀级数进行预测预报,因此许多陆军项目(例如未来作战系统等)都要求获得腐蚀预测及控制方面的信息。ACES 本质上是通用的,可用于评估和分析大多数资产(例如地面车辆、航空器和设施的腐蚀状况)。

2 ACES系统的技术体系

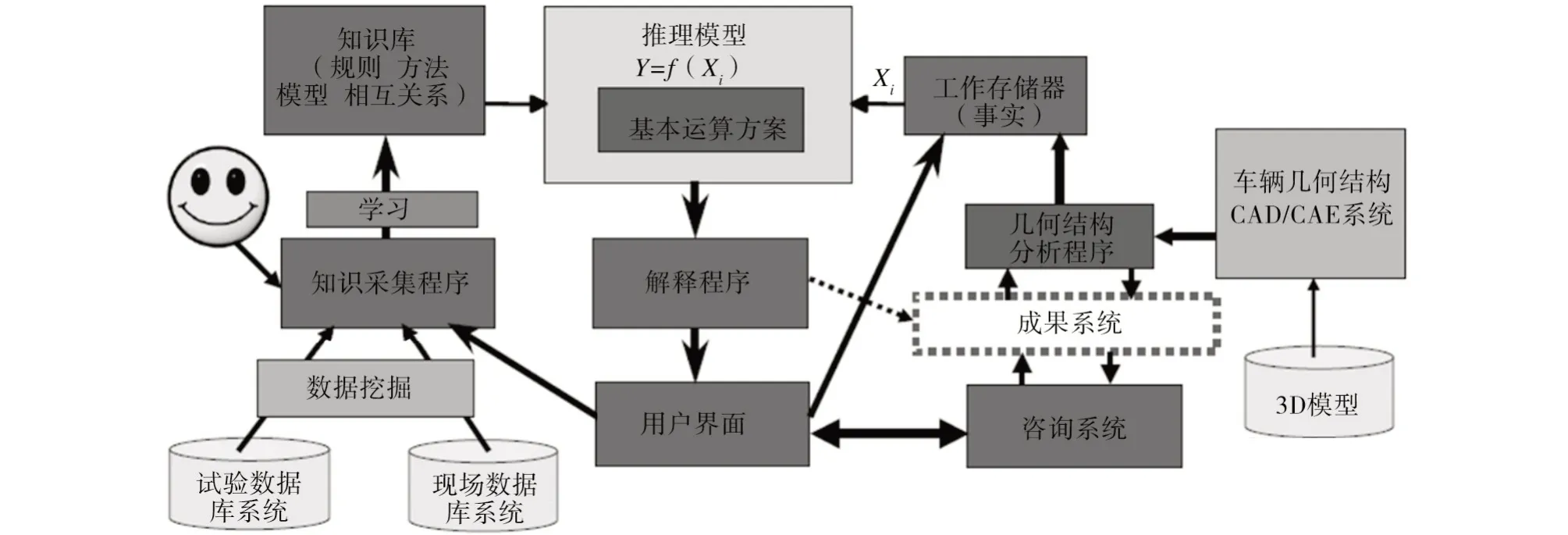

ACES 系统的一般技术体系结构(如图2 所示)由以下模块组成。

图2 ACES体系结构Fig.2 ACES Architecture

1)推理模块包含人工智能解答工具组件,例如基于规则的产品系统(专家系统)、模糊逻辑、贝叶斯网络工具、马尔可夫链接、神经网络、回归方法(时间序列分析)、再生算法、回归检索技术等,它可用于描述腐蚀过程的不同模型。

2)长期知识库包含规则、解决方案、腐蚀模型以及用户输入的与所研究的几何结构之间的关系。

3)知识采集程序知识库在人类主题专家帮助下,用数据挖掘方法提取现场和实验性腐蚀数据。

4)学习模块用来转换收集的新知识,按照适当的属性和相互关系正确地填充ACES 知识库。该学习模块将是“半自动”的,因为以前从现场和试验数据库获取的模型和相互关系已经建立,其信息可自动更新。

5)工作存储器容纳事件或证据(例如环境和工作剖面的整体数据库)的工作,采用推理机输入几何结构。

6)基本算法建立在推理模块内,它要依据工作存储器内的“事实”或目标与实际输入相匹配,直到获得令人满意的、合适的人工智能解决方案。

7)推理机依据输入的事实和车辆几何结构判断合理的相互关系,把正确的“规则”区分出来,处理所有与知识库系列规则产生的任何冲突,利用最高优先权的适当解决方案得到的相互关系,选择“最佳”人工智能解答方案并执行。

8)CAD/CAE系统接口适合于转换3D全几何结构数据文件,例如HMMWV 车辆的3D BRL-CAD 弱点模型。这些非常详细的模型将可能被编辑以删除多余的信息,并更新细节缺乏的区域(例如描述搭接缝)。

9)几何结构分析程序采用单独的基于规则的产品系统以确定某些与几何结构有关的事实,例如:阳极面积与阴极面积的比率、缝隙、泥浆包埋、集水/不正确的排水区。

10)作为专家系统的解释程序向用户描述推理。

11)为来自系统解释程序和几何结构分析程序的咨询系统提出对策建议,使用户能采取避免腐蚀的措施。

12)用户界面是一个基于Java 的图形用户界面,用于用户与专家系统的沟通。

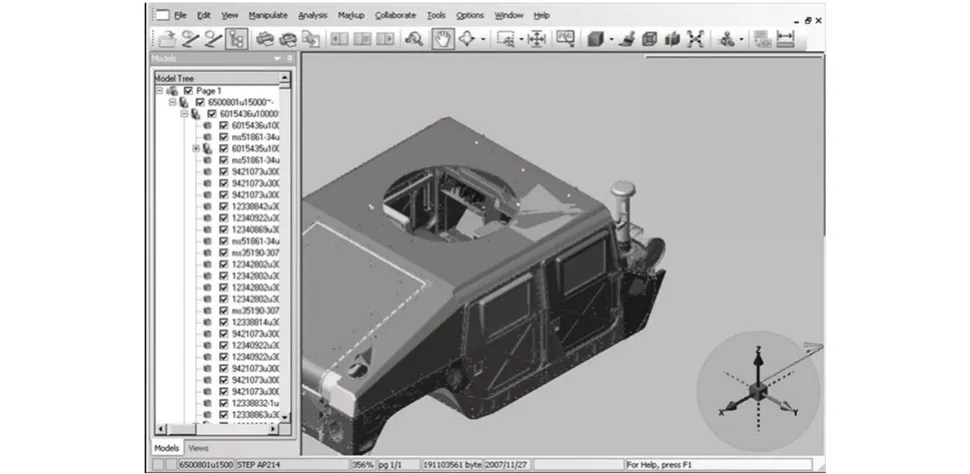

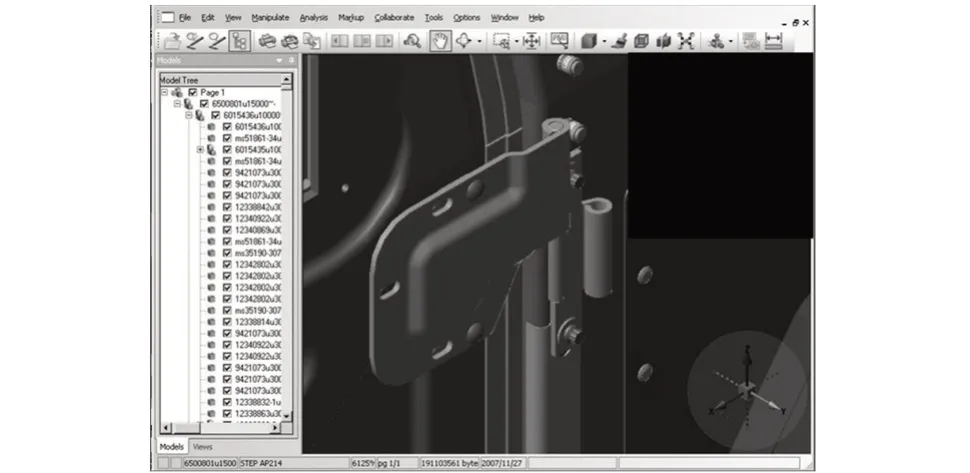

3 车辆几何结构

为模拟车辆腐蚀,建立了3D CAD/CAE模型文件并输入ACES。图3是一个包含290万基本要素的中等大小的STEP(产品型号数据交换标准)模型例。陆军和车辆生产商使用的模型是非常详细的,图4为中等大小的STEP-HMMWV模型门铰链放大图。

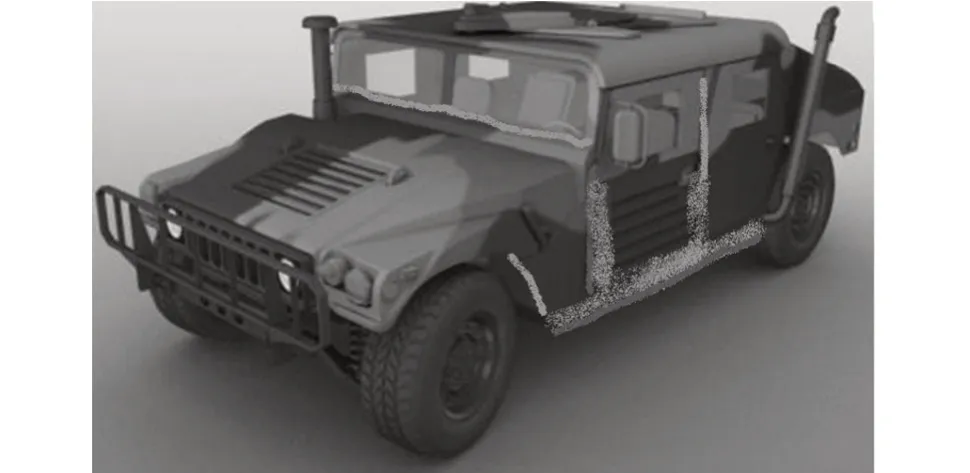

图3 中等大小HMMWV模型(以STEP-AP214格式输入)Fig. 3 Mid-size HMMWV model(imported in STEP-AP214 format)

图4 中等大小STEP-HMMWV模型门铰链放大图Fig.4 Zoom of door hinge on the mid-size STEP-HMMWV model

对模型进行综合检查以确定所有必要的基本信息(例如材料性能)是否包括在输入模型中。如果没有包括,则要说明异常情况,并向用户提示缺失或需要转化的信息。软件向导通过补充所缺失的几何结构信息如紧固件和连接件(焊接、铆接等)以及涂层系统细节来指导用户,以便以半自动化方式输入到模型中。

4 几何结构分析

一旦装配了令人满意的几何结构图,ACES就要确定所有空隙、泥浆包裹区域和排水有问题的部位。已经确定的自动特征识别的2种补充方法都与基础几何学和拓扑学有关。

第1种方法采用外表面总数、边缘总数、外表面类型、凸起或凹陷、法向矢量和外部通道取向参量等信息判定是否包括在特征之内。该方法能辨认盲孔、通孔、槽、通槽、凸台、楔子、T形槽、台阶、槽口、局部柱面和扇形面等特征。ACES 特征识别算法从采用的预测模型几何结构中提取适当的参量,困难的是交叉特征的识别。基于考虑立体边界(边缘连通性、平面性、凸起或者凹陷)及其凸度或凹度的第2种方法,可确定特征和发现组合特征。

还有一些其他方法可用于描述特征和提取边缘,例如神经网络、立体端点转换、边缘和外形图以及基于参量分类的学习算法等。然而,目前的研究表明上述2种是最易理解和编码的方法。

对几何结构特征模型(例如有利于腐蚀的缝隙)的询问,需要进行大量计算。要加快这个过程,这些算法将被编码以适合并行处理,使其可以在高性能计算机或图形处理器上执行。选定几何结构特征,然后依据腐蚀/涂层老化算法,按其重要程度被加权/筛选以便采用。

5 腐蚀预测模型

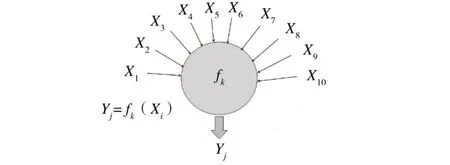

理解和接受非程序的人工智能方法的最佳方式是进行参数分析,图5 即为一个简化的人工智能分析方法。Yj为期望的输出,是假设的n个独立输入自变量Xi的函数,表达式为:

Yj=fk(X1,X2,X3,……Xn)

输入的自变量Xi代表客观“证据”或“事实”而被交付给系统,如所研究系统的车辆几何细节、材料、环境、工作用途等。用于描述Xi和Yj之间关系的函数式,由一组“k”人工智能模型及其相互关系、所用模型要求而定义的人工智能解决程序提供,例如规则组。汇集的模型、支持的关系和属性统称为“知识库”(如图3 所示)。合适的人工智能解决程序被安装在图3所示的推理模块中以执行运算,包含模型、规则、相互关系和属性的知识库,组合了来自分析模型、测试结果、故障数据、课程学习设计规则和现场专家意见等信息和观测结果。按照腐蚀和涂层失效机理分析,有多种与这些“k”模型关联的人工智能解决方案被采用,解决方案的方法包括:基于规则的“专家系统”、适合于模糊规则的模糊逻辑、贝叶斯网络、马尔可夫链和神经网络等。

1)数据Xi分类。影响腐蚀的关键因素分为7类。

(1)几何结构与设计。在几何结构与设计范畴,确定了12 个因素作为输入到腐蚀模型的数据:搭接、焊接、紧固件、缝隙、泥浆包埋区、浸水、排水区、防护层、密封(特别是保护电子设备)、电耦合(面积比)、取向、屏蔽(电解质、碎渣和磨蚀)。

(2)环境。在环境方面,确定了16 个因素:湿度、盐雾、泥浆、涉渡、干燥、温度、紫外线暴露(阳光)、振动、冲击、石头啄击、行驶里程、行驶地形、流体(油、冷却剂、制动液、蓄电池酸液、燃料)、酸沉积(雨、雪、雾、凝露、干沉积物)、磨蚀(沙尘暴)、相对运动(微振磨损、振动和冲击)等。

(3)维护活动。在维护活动方面,确定了8个因素:清洗、干燥、润滑(当需要维护操作系统时)、连接、去污、喷涂、修饰、液体更换。

(4)材料种类。材料种类分为5 大类:金属、合金、金属陶瓷(陶瓷基金属复合物,例如金属陶瓷联接和密封、刹车、离合器、电子设备)、非金属(塑料、橡胶、玻璃、复合材料)、涂层系统(有机、无机、陶瓷、金属)。

(5)材料的常规性能。材料的常规性能提供了在预测模型中使用的另一套数据输入,确定的相关要素包括:厚度、硬度、强度、延展性、耐磨性、耐温性、电阻、电化学性能(钝态、腐蚀电位)等。

(6)金属和合金材料的附加性能。金属和合金材料的附加性能可提供其特有的补充输入参数,包括:制造方法(铸造、辊轧、锻造、锻制、烧结等)、热处理工艺等。

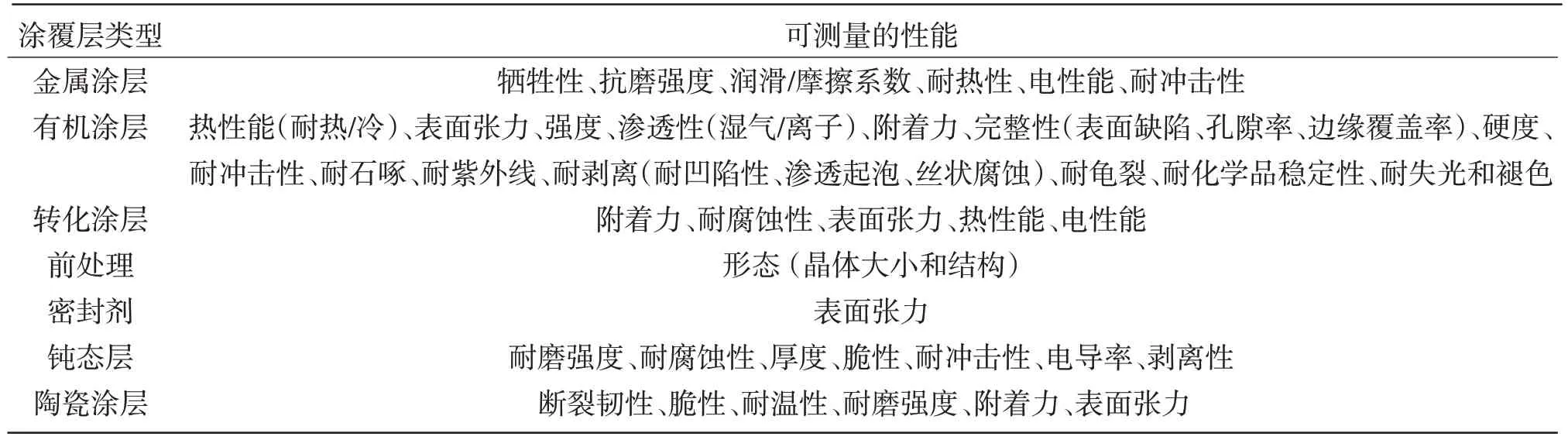

(7)涂覆层系统材料的附加性能。涂覆层系统材料的附加性能可提供其特有的补充输入参数,因此可测量的涂覆层性能对为ACES 预测的涂覆层体系老化建模至关重要。可测量的涂覆层性能见表1。

2)腐蚀/失效模式。图5 的方法提出了分析腐蚀类型数,或者腐蚀/失效模式的解决方案算法。这些腐蚀/失效模式被分成5 组,以利于材料和下述相关腐蚀模式间的匹配。

(1)金属和合金(按照ISO 和ASTM 标准进行大气暴露):全面/均匀腐蚀、电偶腐蚀、点蚀、缝隙腐蚀、脱合金成分腐蚀、应力开裂(SCC、疲劳)、侵蚀(气蚀、磨蚀)、晶间腐蚀(剥落)、微生物诱发腐蚀、氢脆。

表1 可测量的涂覆层性能Table 1 Measurable coating properties

图5 人工智能分析方法Fig.5 AI analysis approach

(2)涂层系统:锈穿(针尖、不规则表面)、分层(凹陷/涂层下腐蚀、渗透起泡、剥落)、装饰性缺陷(颜色变化、失光、嵌入污垢或污点)、侵蚀或磨蚀(厚度损失、结构变化)。

(3)紧固件和五金零件:电偶腐蚀、缝隙腐蚀、镀层/涂层变薄/损坏、绝缘垫圈或密封胶失效、材料冶金、与强度有关的失效(螺纹破损)、顶托、磨损、应力(增加腐蚀敏感性)、微振磨损。

(4)电子零件:外部插接件腐蚀或失效、电子仪器腐蚀或失效(如果在密闭地密封则可大大减缓)。

(5)电气零件:暴露的插接件腐蚀或失效(通过涂覆润滑油可减缓)。

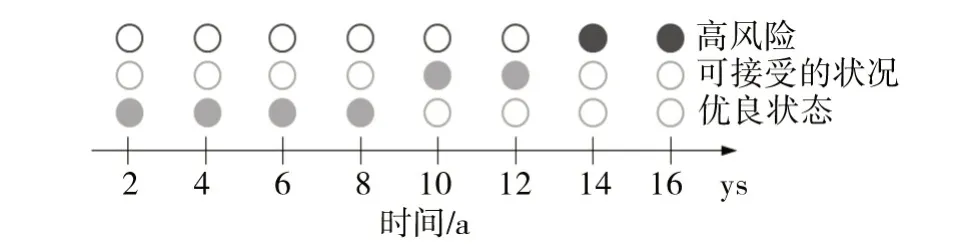

ACES 包括随时间变化的涂层系统失效的单独模型。该模型模拟涂层老化和出现的腐蚀分2个阶段,如图6所示。

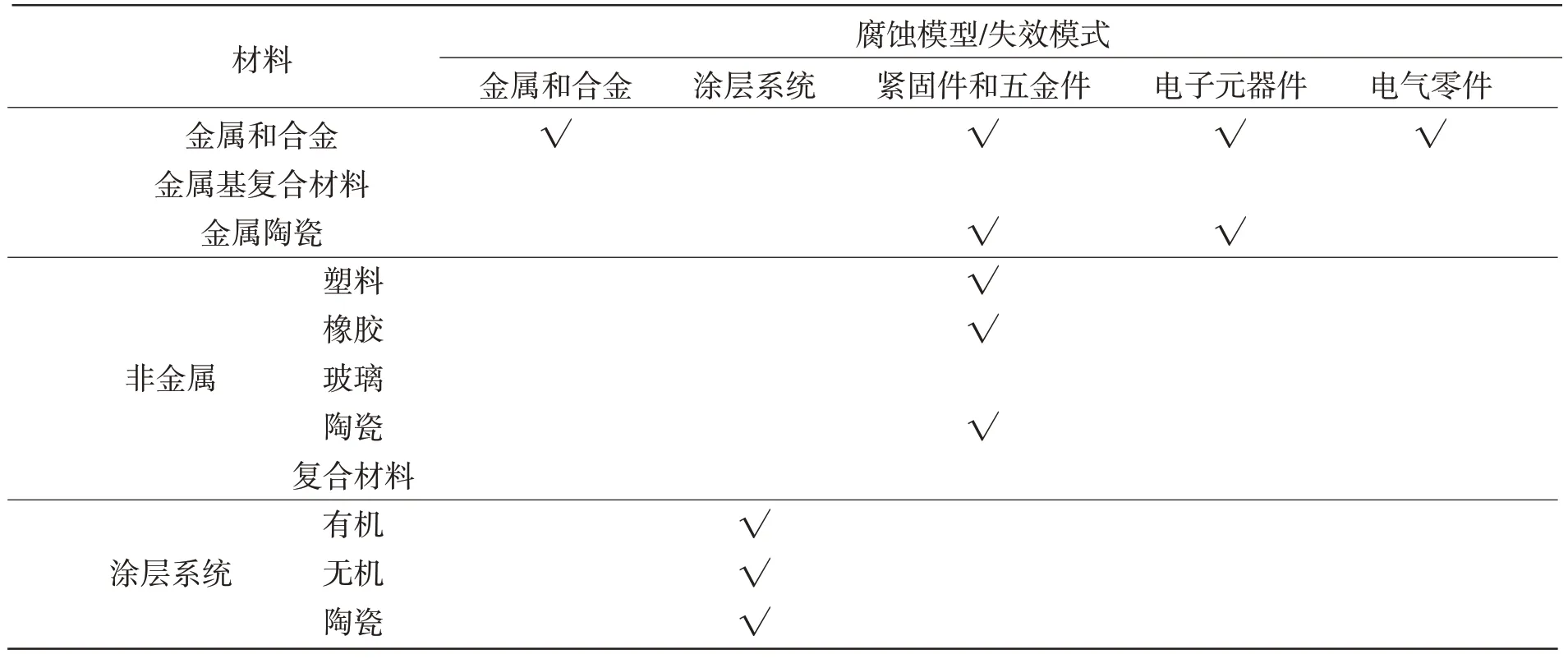

上述方法提供了在材料和可用腐蚀模型或失效模式之间的局部映射。表2为金属和合金以及涂层系统提供了腐蚀模型或失效模式的具体清单,也考虑了其他材料和腐蚀模型/失效模式。表2中紧固件和五金件腐蚀模型/失效模式可用于金属和合金、金属陶瓷、陶瓷、橡胶和塑料。金属陶瓷还映射到电子元器件,因为它们被用作电阻器、电容器和其他电子元件,可能受到高温的影响。金属基复合材料、玻璃和复合材料的腐蚀模型/失效模式尚未确定。

通过ACES,表2 中的映射被用来选择并建立相应的风险评估和预测模型。相互关系取决于正在调查中的材料和所关心的具体腐蚀模型/失效模式。例如在分析金属紧固件时,将强调电偶腐蚀,从而采用特殊的紧固件和五金件模型,而不是采用对所有金属和合金都有效的通用模型。

3)输出度量。图5 中用Yj表示来自各模型的期望的输出度量,该系统将运行恰当的1 个或多个腐蚀/失效模式,或按照用户要求对所调查的组件中感兴趣的部件选择性地分析这些模型。对各个模型的运行和感兴趣的部件期望的输出如下。

(1)对腐蚀或失效可能性的整体风险评估表示为:低风险(优良状况);可接受的风险(可接受的状况,但建议改善);高风险(恶劣状况,必须进行改善)。

表2 在材料和腐蚀模型/失效模式之间的映射Table 2 Mapping between materials and corrosion models/failure modes

(2)时间函数,即风险评估如何随时间演变,或者及时描述其对用户的价值。

(3)对输入参量的腐蚀/失效敏感性进行风险评估。

另外,也可以选择车辆的一个特定部件或者区域,并显现其腐蚀风险随时间的变化,如图7 所示。上述结果将通过图形接口显示,如通过图8 所示的随时间变化而改变颜色的全尺寸车辆的影像来识别腐蚀“热点”。

图7 选择的部件腐蚀风险随时间的变化Fig.7 Progression of corrosion risk of a selected component over time

目前的ACES 只在几何结构上显示腐蚀的可能性。通过用ACES 量化计算位置和指标是第1 步。为了将该模式扩展到包括结构完整性的损失,如应力腐蚀开裂和腐蚀疲劳,这些热点必须按照有限元模型的代码进行量化以便应用。腐蚀会在2个方面影响结构,首先是明显减少金属壁厚。实际上,维护的要求是基于因发生腐蚀而造成的“损耗”量(金属损失)。其次是更敏感的影响,即:在材料性质上的变化,或者更恰当的讲,在疲劳和裂纹萌生位置材料状态变化。当在有限元分析中具体表现腐蚀影响时,该项工作通常不考虑。这个扩展可以通过采用目前用来显示腐蚀倾向发展的相同的人工智能统计技术来完成。

图8 在选择时间点的HMMWV几何结构模型的腐蚀健康状况瞬态图Fig.8 Snapshot of corrosion health of HMMWV geometric model at a selected time point

腐蚀发展在金属失重和裂纹萌生敏感性方面对结构的损害,类似于使用按主题专家提供的物理和电化学条件的模拟。在任何时间点,既定的条件/状况(金属厚度和裂纹萌生位置),可以采用有限元分析和/或其他程序性工程分析进行结构评估。随着结构完整性状况的确定,其他各种“成效”问题可能得到解决,如腐蚀对任务战备完好性、人员安全风险和维修/翻新费用等影响。

ACES 预测算法将采用专家知识、课程学习、现场检查数据、实验室和现场模拟ACDT 数据来校准。选定FMTV,MTVR,HMMWV 和LVSR(后勤车辆系统替代型)等4 种陆军和海军陆战队车辆用作校准和验证。

6 结论

美军基于模拟仿真的加速腐蚀系统是基于人工智能技术的统计架构,其中包括采用学习算法使ACES 随时间的推移而成长并变得更加准确的知识获取程序,输出结果则是预计的腐蚀和车辆随时间而劣化的概率。目前,美军仍在持续进行研发以完善该技术,近期计划在2010 年底发布测试第2 版。未来的计划则包括对评估车辆结构完整性所需的金属损失和裂纹萌生位置的联合预测。美军期望在10 a之内,将利用较多的知识将ACES发展进化成为永不退休的专家工具。

美军开发的可与车辆实际加速腐蚀耐久性试验数据高度相关的模拟仿真加速腐蚀试验技术,能够对车辆耐腐蚀设计提供直接反馈,将取代许多实际的腐蚀试验,减少对冗长和成本昂贵的车辆腐蚀试验的要求。该技术在装备腐蚀控制设计上的广泛应用,不仅能够提高装备的战备完好性、安全性,而且能够大幅缩短装备研制与鉴定试验时间、节省试验经费以及降低装备全寿命周期费用。

[1]SAVELL C Thomas,HANDSY I Carl,AULT Pete,et al.Accelerated Corrosion Expert Simulator(ACES)[C/OL]//DoD Corrosion Conference 2009[2009-08-14].http://events.nace.org/conferences/dod2009/index.asp.余不详