基于Moldflow摄像头支架热流道注塑成型模拟

2011-02-20董学敏葛正浩张凯凯刘韦华

董学敏, 葛正浩, 张凯凯, 刘韦华

(陕西科技大学机电工程学院, 陕西 西安 710021)

0 前 言

目前,摄像头已被广泛运用于视频会议、远程医疗及实时监控等方面.随着计算机网络的普及,普通人也可以彼此通过摄像头在网络上进行有影像、有声音的交谈和沟通.摄像头支架大都由塑料注塑成型.传统的摄像头支架注塑模具的设计与制造需要经历反复的修模和试模,生产周期长、成本高.利用Moldflow不仅可以模拟整个注塑过程,而且可以在模具制造之前对塑料产品的设计、生产和质量进行优化,提高制件质量,降低模具的制造成本.

1 制件分析

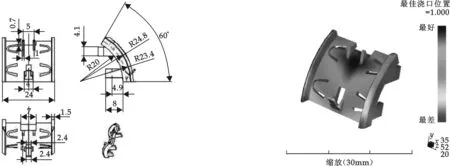

球形摄像头内侧支架产品制件图如图1所示 .制品为圆心角为60°的环形制件,高度小于18 mm,体积小,表面有4个不规则弧形孔,侧面有4个装配棱柱,外侧有3个凸起.塑料材料为ABS,成型后要求外表面平整光滑,无明显熔接痕、缩孔、气泡等,且具有一定的使用强度.

图1 球形摄像头内侧支架制件图 图2 最佳浇口位置分析结果

2 浇注系统分析

通过导入模型-划分网格-选择制造商Monsanto Kasei,牌号 0% Rubber的ABS-设置模具表面温度: 55 ℃,料温: 220 ℃,最大注射压力:180 MPa-立即分析的步骤,获得最佳浇口位置分析结果,如图2所示.实际浇口位置最好设置在图示最佳位置处(蓝色),可以保证注塑过程熔体平衡的填充模腔[1].

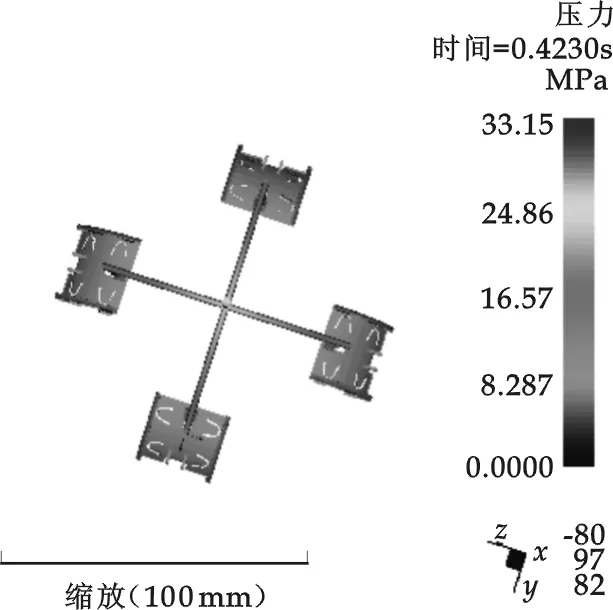

图3 充填压力分析结果

本设计采用一模四腔,设置流道和浇口分别为热流道和热浇口,可以节约原材料,缩短成型周期,同时提高制品质量[2].采用最佳浇口位置分析时的工艺参数,对制品进行填充分析,由图3所示压力分析结果可知填充时间为0.423 0 s,最大注射压力为33.15 MPa,压力分布显示了充填结束时腔内及流道内的压力分布都在8.287附近,压力分布均匀,有利于得到优质制件.

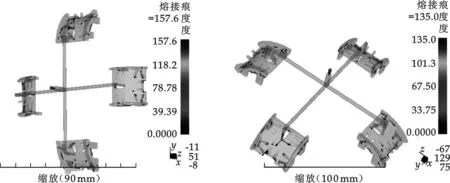

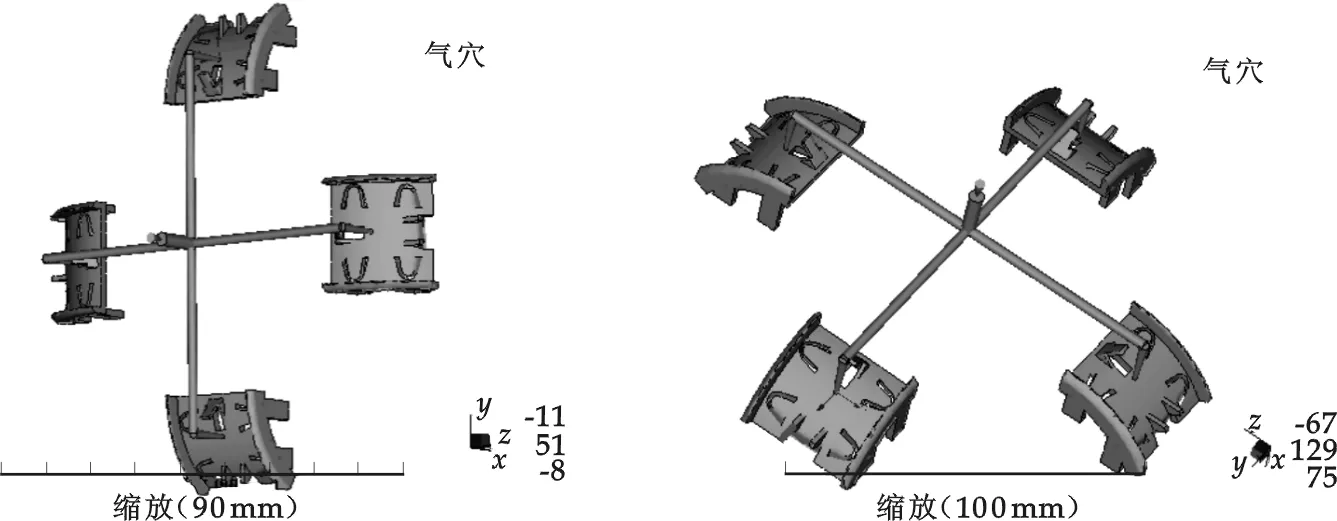

熔接痕的产生不仅影响制品的外观,同时造成应力集中,从而使得该部分的强度降低而导致断裂.由于该制件外表面有弧形孔和凸起,因此在制件的局部还是存在厚度不均匀的现象,这就决定了不可避免要产生熔接痕.图4为优化前后熔接痕在塑件表面的分布情况,图5为优化前后气穴在制件表面的分布图.

优化前,制件内两股熔流的最大角度是157.6°,气孔数较多.通过优化工艺参数,设置注射时间为1.5 s,注射压力为120 MPa,保压控制为保压压力和时间,分析得到优化后两股熔流的最大角度为135°,熔接痕主要出现在侧边和底部内表面弧形孔处,对外观质量和侧面装配棱柱影响很小;气穴经优化后侧面棱边处气穴明显减少,外表面上仅两个平行凸起的顶部棱边存在气穴,因此气体可以通过模具分型面的间隙排出或在模具的的外沿开设排气槽,从而可有效地避免因气穴形成的塑件表面瑕疵及焦痕等缺陷[3]. 因此,通过优化工艺参数后得到的制品熔接痕数量和气穴明显减少,且其分布不影响制品外观.

图4 优化前后熔接痕分布图

图5 优化前后气穴分布图

此外,选择图示浇口位置可以简化模具设计,不仅省去了抽芯部分而由型芯和型腔直接成型,同时又可以保证注塑过程的熔体流动的平衡性.

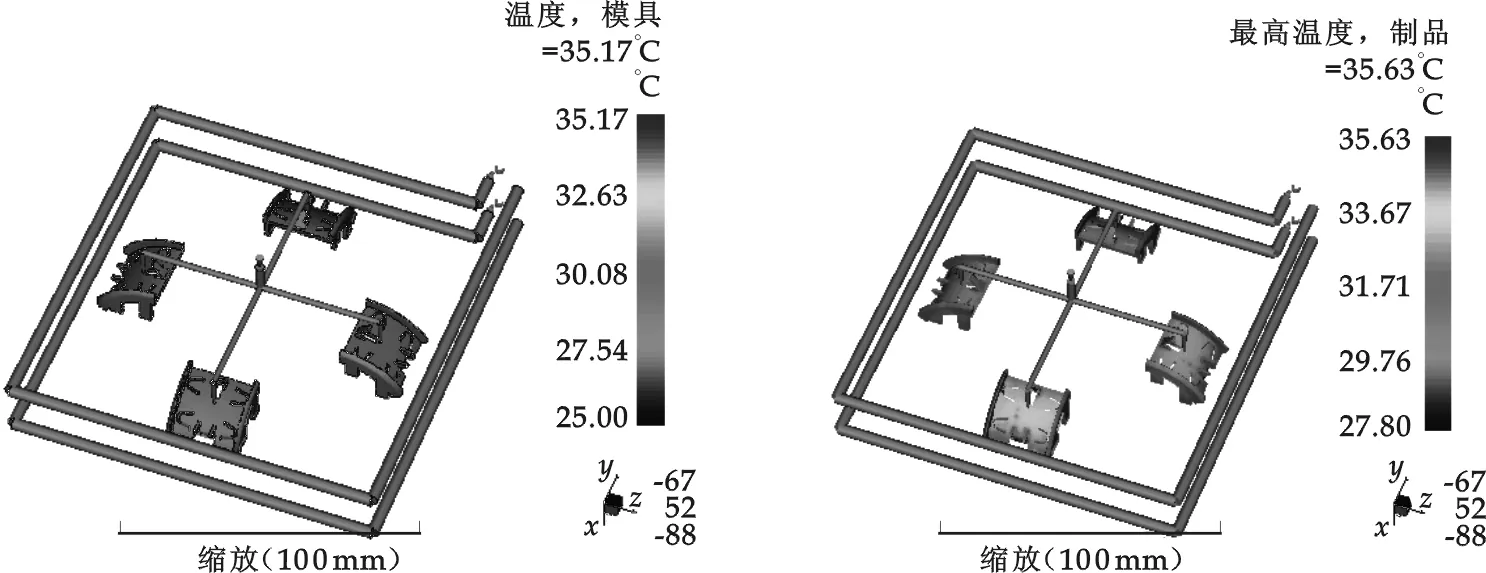

3 冷却+流动+翘曲分析

本设计采用热流道系统,所以必须要设计冷却系统.在型芯板和型腔板分别设置冷却水道,用Moldflow分析模具的冷却系统[4],得到模具和制品的冷却效果如图6所示,模具温度范围为25~35.17 ℃,制品的最高温度为27.80~35.63 ℃.由于ABS的熔点是170 ℃,因此此冷却方案完全可以保证制品的冷却和顺利脱模.

图6 冷却后模具温度和制品最高温度

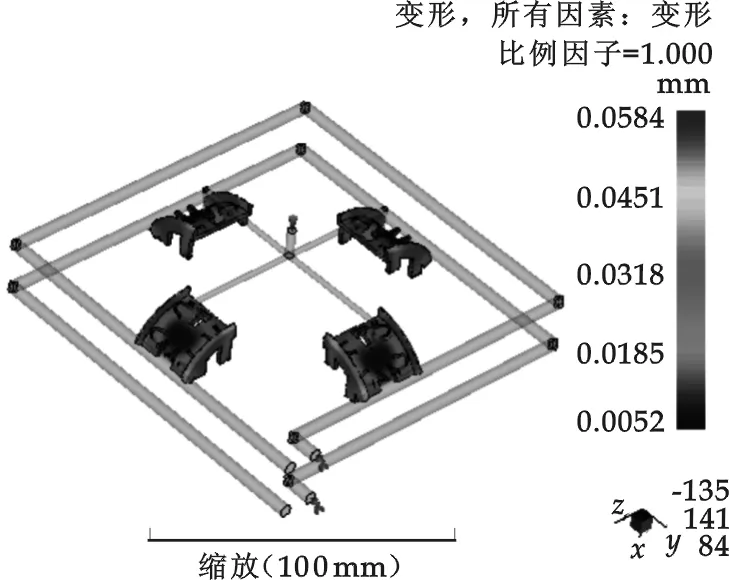

图7 翘曲变形图

翘曲变形与塑件的收缩有关,一般均匀收缩只引起塑件体积上的变化,而不均匀收缩才会引起翘曲变形[5].制件翘曲变形的原因如下:(1)制件冷却系统不合理造成塑件冷却不均匀;(2)注塑模具浇口影响塑料在模具型腔内的填充状态,从而导致塑件产生变形;(3)注塑参数的设置.图7所示为制件的翘曲变形图,变形区域为0.005 2~0.058 4 mm,外表面变形较小,能确保外形尺寸.由于此制件的尺寸精度要求一般,因此制件的翘曲变形在允许变形范围内,说明了冷却水道设计、浇注系统设计和注塑参数选择均合理可行.

4 结束语

本研究基于Moldflow对制件进行了最佳浇口分析、充填流动模拟、冷却和翘曲分析,确定了模具的浇注系统和冷却系统, 改进了注塑工艺参数,保证了模具设计的准确性.将Moldflow分析结果应用于实际生产中,可以减少试模次数,缩短生产周期,达到了降低生产成本、提高生产效率的目的.

参考文献

[1] 周其炎.Moldflow5.0基础与典型范例[M].北京:电子工业出版社,2007:178-182.

[2] 元庆凯,葛正浩 苏鹏刚,等.基于UG的减速器斜齿轮热流道注塑模具设计[J].塑料,2009, 38(6):18-19.

[3] 孙立新.基于MoldFlow的接插件注射模设计[J].模具制造,2010, (1):6-8.

[4] 赖 鹏,彭响方,陈己明.Moldflow冷却分析在注塑模中的应用[J].塑料工业,2007, 35(6):29-31.

[5] 周大路,何柏林,李树桢,等. 基于Moldflow的注射器翘曲分析[J].塑料,2007, 36(2):95-98.