主焦煤矿瓦斯抽采利用和效益分析

2011-02-13杜润魁张志良王启明

卢 杰 杜润魁 张志良 王启明

(河南煤化集团安阳鑫龙煤业公司,河南 455133)

1 主焦煤矿煤层气资源概况

主焦煤矿位于河南省安阳矿区北部的伦掌乡内,东距安阳市38km,南距水冶镇15km。矿井范围为东西长约5.8km,南北宽约2.4km,面积约11.6073km2。生产能力为40万t/a矿井。采用中央分列式通风系统,主、副井进风,专用风井回风。选择二台FBCDZ No 26/2×220型轴流风机,服务于21、22两个采区。回采工作面为21141采面,掘进工作面为22采区回风上山、22采区轨道上山、22101运输巷和22采区皮带上山。矿井总进风量78.6m3/s。2009年瓦斯涌出等级鉴定结果为高瓦斯矿井,相对瓦斯涌出量为21.23m3/t;绝对瓦斯涌出量为19.97m3/min。井田内保有地质储量为54.869Mt,可采储量为25.9Mt。

预测主焦煤矿主采二1煤层的可抽煤层气资源量达 178.50Mm3,煤层气资源密度为 10.33~20.12Mm3/km2。煤层气中甲烷含量为82.54%~97.43%。

2 煤矿瓦斯抽采的必要性

主焦煤矿二1煤层瓦斯压力为0.23~0.39MPa左右,瓦斯含量为2.68~9.16m3/t,二1煤层透气性系数为31.78m2/MPa2.d,二1煤层钻孔瓦斯流量衰减系数为0.037d-1。主焦煤矿瓦斯压力和瓦斯含量较大,透气性系数较低,渗透性较差,煤层属于可以抽放煤层。

主焦煤矿21141工作面在掘进期间曾出现瓦斯燃烧事故。在2009年5月4日掘进21141运输巷工作面时,迎头放炮后发生了瓦斯燃烧事故,造成6人轻伤,掘进面停工20天,直接经济损失近百万元。掘进时瓦斯涌出量大,其主要原因是未对工作面运输巷、回风巷进行瓦斯抽采,未能从根本上采取措施治理瓦斯。

21141工作面回采初期风量为17.2m3/s,由于瓦斯涌出量较大,回风流中瓦斯浓度在0.7%~1.1%,上隅角瓦斯浓度经常在1.9%~3%左右,最高可达5%,时有瓦斯超限,严重影响回采工作面正常生产。虽然相继采取调节风量等措施,一度将工作面风量加大到32.2m3/s,使工作面回风巷瓦斯浓度降到0.6%左右,但是回风巷风速正常为3.8m/s,接近风速临界值,当行人通过时就会造成风速超限,矿井等积孔由原来的2.0m2降为1.6m2,大大增加了矿井通风阻力和通风成本,所以单靠风排不能从根本上解决瓦斯超限问题。

3 煤矿瓦斯抽采基本情况

主焦煤矿瓦斯抽采系统在2009年7月份投入运行。

3.1 煤矿瓦斯抽采设备

地面抽放站选择3台相同性能的2BEC420型水环式真空泵,泵的主要性能为:转速为490r/min;配套功率是185KW;抽放量为130~158m3/min。回采工作面高位钻孔抽采采用Y D-Ⅳ型井下移动抽放泵。

采取地面瓦斯抽放泵站和井下瓦斯抽放泵站相结合进行抽采,实现地面泵站与井下泵站分源抽放;利用地面瓦斯抽放泵站对回采工作面本煤层平行钻孔和掘进工作面边掘边抽钻孔进行抽采;利用井下移动式瓦斯抽放泵站对高位钻孔进行抽采,减少管道抽放阻力,提高矿井瓦斯抽采效率。

3.2 矿井瓦斯抽采系统

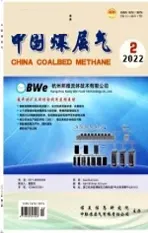

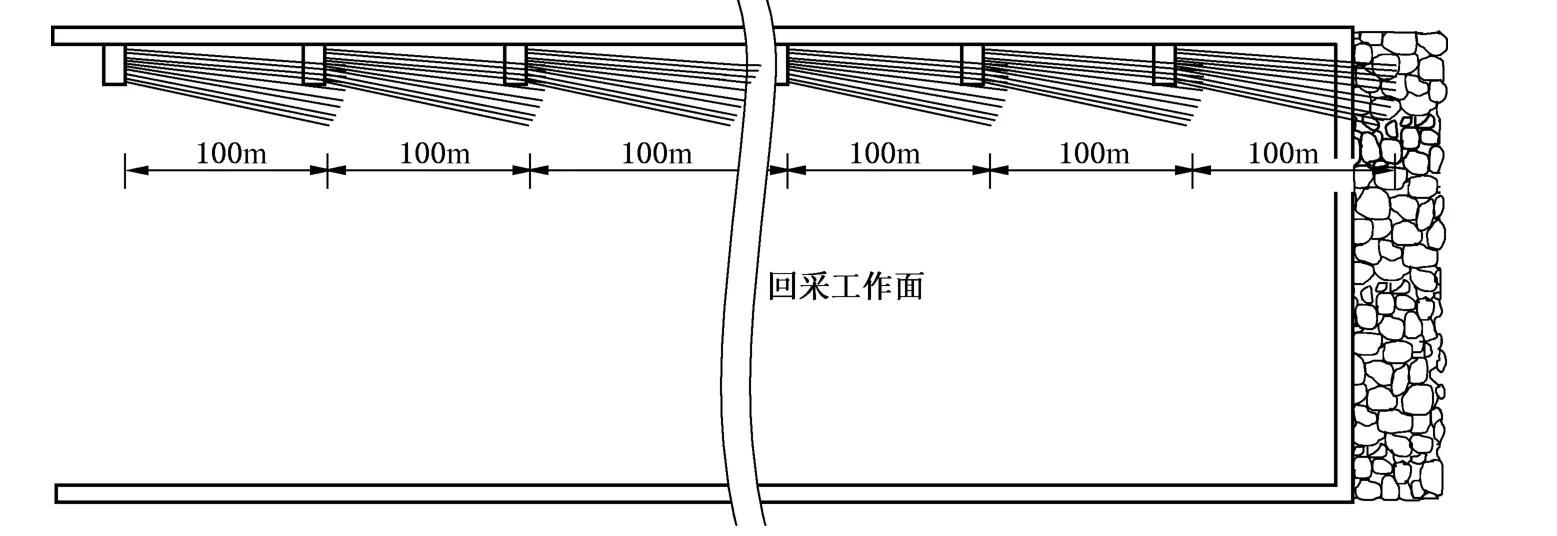

瓦斯抽采地面管路采用埋地敷设,采用法兰连接。回风立井管路沿罐道梁敷设,采用法兰连接。井下大巷管路采用吊挂敷设,主、干管连接方式为承插连接,支管连接方式为法兰连接或快速管接头连接。在各主、干、支管路上分别安设阀门、流量计和放水器来调节系统的抽采负压,以掌握各抽采地点瓦斯抽出量、瓦斯浓度的变化情况以及保证管网系统的正常抽采。矿井抽采管路系统布置见图1。

矿井瓦斯抽采系统通过地面监测和井下抽采监测两大监测系统实时对泵站抽放计量、设备运行状态及工况、井下管道抽放计量等进行监测。

图1 矿井抽采管路系统布置图

4 瓦斯抽采技术

根据主焦煤矿二1煤层赋存条件、瓦斯来源、煤层瓦斯含量等瓦斯抽采基础参数及巷道布置方式,掘进工作面采用边掘边抽的抽采方法,回采工作面采用本煤层抽采和高位钻孔抽采相结合的抽采方法。

4.1 掘进工作面瓦斯抽采

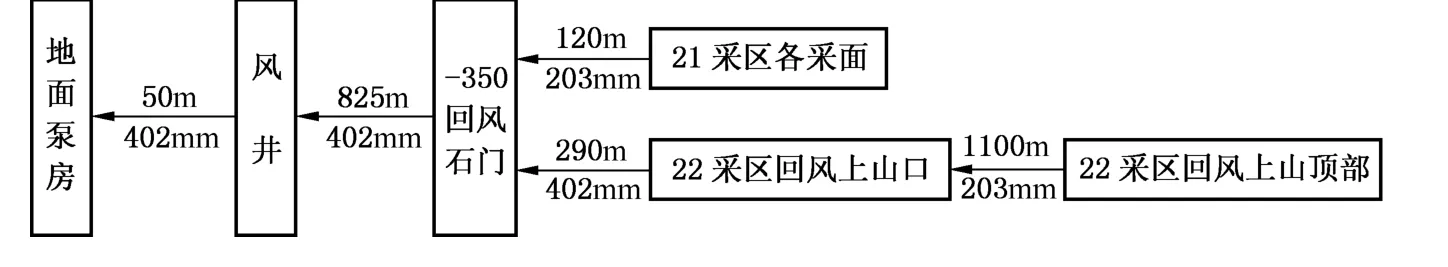

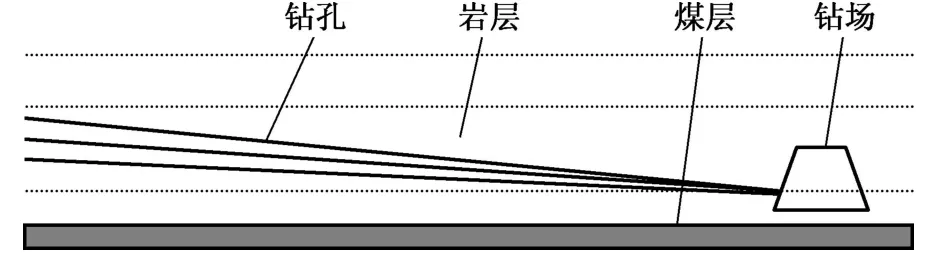

当瓦斯涌出量大时,为防止瓦斯超限,采用随巷道掘进边掘边抽的方法进行瓦斯抽采,即在巷道两帮布置钻场,打超前钻孔预抽掘进工作面前方煤体内的瓦斯,随着掘进工作面向前推进,瓦斯抽放钻场随之开凿出来,接管抽采。钻孔布置示意图见图2所示。

(1)钻场布置参数

根据钻孔深度确定钻场间距,保证10~15m的超前抽放距离,两帮钻场交错式布置。钻场尺寸宽×高×深为2.5m×2m×2m。钻场采用工字钢支护,棚距500mm,棚与棚之间打连锁,严防倒棚,顶部用木板背紧背实,严防顶煤跨落。

图2 掘进工作面边掘边抽示意图

(2)钻孔布置参数

钻孔直径为75~90mm。每个钻场布置5~9个钻孔,控制巷道轮廓线外8m。钻孔施工过程中,要严格执行防尘、防瓦斯、防突、防机械电气伤人的安全技术措施,保证钻孔施工安全。

4.2 回采工作面瓦斯抽采

4.2.1 本煤层抽采

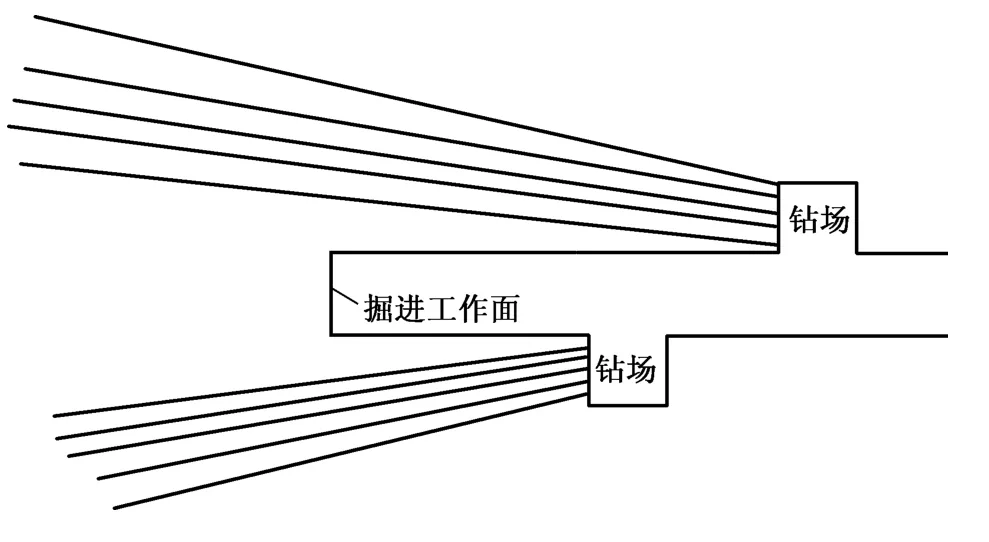

顺层平行钻孔抽放是在煤层巷道内,沿煤层布置钻孔进行抽放的方法。

在采面回风巷沿顺煤层倾斜方向向下打钻,钻孔直径为94mm,钻孔间距为1.5m;采用水力排屑方式,钻机型号为ZY-2300型。

在采面运输巷沿顺煤层倾斜方向向上打钻,钻孔直径为75mm,钻孔间距为1.5m;采用水力排屑,钻机型号为Z L-500型。采面平行顺层抽放钻孔平面布置见图3。

图3 21141工作面平行顺层抽放钻孔平面布置示意图

图4 采面回风巷高位钻场钻孔布置平面示意图

钻孔要求:钻孔平行错开,运输巷、回风巷钻孔长度压茬50m。

4.2.2 高位钻孔抽采

(1)裂隙带可抽高度确定

裂隙带高度是影响高位钻孔抽采效果的重要因素。根据宋振骐院士的实用矿山压力理论,经计算分析,裂隙带可抽高度区间为23.47~65m。

(2)高位钻孔布置

图5 采面回风巷高位钻孔剖面示意图

对高位钻场钻孔进行设计,每个钻场内设计10个钻孔,全部为岩孔,钻孔全部设计在裂隙带,钻孔直径为94mm。高位钻孔采用湿式排屑,钻机型号为ZY-2300型。钻孔具体布置见图4和图5,高位钻孔抽采进气管选取内径为203mm(8英寸)的HDPE抗静电聚乙烯管。工作面高位钻场选用Y D-Ⅳ型抽放泵。移动抽放泵输出端并入地面抽采系统抽采。

5 煤矿瓦斯发电系统

主焦煤矿煤矿瓦斯发电机组厂区布置在风井东北边靠近山坡边缘处。根据煤层气抽采情况及煤层气发电机组对气源的适应性要求等因素,选择了两台500GF1-3PW型燃气发电机组,装机容量1000K W。

6 瓦斯抽采的经济效益和社会效益分析

6.1 经济效益

主焦煤矿确立了“以发电促抽采,以抽采治瓦斯”的工作思路,既保证了安全生产,又变废为宝,增加了经济增长点。通过对采掘工作面综合抽采,矿井抽采纯瓦斯量可以达到10.5m3/min以上;2010年累计抽采瓦斯量4.58Mm3。从2009年10月21日地面发电机组投运以来,瓦斯利用量为2.52Mm3,共发电量504万度,瓦斯发电创造间接经济效益304.2万元。

6.2 社会效益

(1)有利于煤矿安全生产。按照“通风可靠,抽采达标,监控有效,管理到位”的十六字瓦斯治理工作体系要求,主焦煤矿强化了瓦斯抽采,矿井瓦斯抽放率达到38.5%,有效控制了采掘工作面瓦斯积聚,减少了采空区瓦斯涌出量。

矿井扇风机风压由原来的2010Pa左右降为1660Pa左右,矿井等积孔由原来的 1.6m2升为1.96m2,大大节约了通风成本。

瓦斯超限次数显著减少,创造了连续7个多月无瓦斯超限安全生产局面。工作面需风量由通风最困难时期的32.2m3/s降至现在的17.8m3/s,回风风流瓦斯浓度在0.4%左右,很少有超过0.9%断电现象,上隅角瓦斯浓度可降低至0.4%~0.9%左右,为工作面实现高产高效提供了较大的发挥空间。

(2)有利于环境保护。主焦煤矿的瓦斯发电,相当于节约了2035t标准煤,减排了5071t二氧化碳,减排了152.6t二氧化硫,不仅可以变废为宝,有效实现能源的综合利用,而且可以减少瓦斯排放所造成的环境污染,保护了人类的生存环境。

(3)可以改善煤矿供电条件,缓减了电力供应紧张局面。

[1] 王启明.主焦煤矿“5.4”火灾事故的分析与对策[J].山西煤炭,2010,(6):53-54.

[2] 俞启香.矿井灾害防治理论与技术 (2008年修订版)[M].徐州:中国矿业大学出版社,2008:115-118.

[3] 宋振骐.实用矿山压力与控制 [M].徐州:中国矿业大学出版社,1988:39-40.

[4] 张德江.大力推进煤矿瓦斯抽采利用 [J].求是,2009,(24):2-4.