Mark-Ⅳ型鲁奇炉试烧东胜利褐煤的分析与评价

2011-02-10

(河南煤业化工集团煤气化公司,河南郑州 450001)

义马气化厂建于1997年,是较早引进德国鲁奇造气工艺的厂家之一,其引进炉型为第三代Mark-Ⅳ鲁奇炉。因鲁奇气化炉在各种气化炉中运行实绩较好[1],近年来受到越来越多国内企业的使用与关注,其在生产城市煤气、合成气制甲醇以及煤制天然气项目中被广泛引用,国外还将其应用于各种废弃物气化的商业装置[2]。2008年我厂受内蒙古大唐国际克什克腾旗煤制天然气项目筹建处委托,决定在鲁奇气化装置上对内蒙古大唐国际锡盟东胜利2#褐煤进行试烧,其采集数据为煤制天然气项目的设计工作提供依据。

1 东胜利褐煤特点及煤质分析

位于内蒙古锡林浩特盟境内的东胜利2#煤属于年老褐煤[3],是四大煤种之一,其性质接近于烟煤中的长焰煤,该煤种变质程度较浅,固定碳含量低,挥发分含量高,水分含量高,灰熔点低,活性高,块煤强度较低,与义马长焰煤(我厂鲁奇炉设计原料煤为义马长焰煤)相比性质又有所不同,在鲁奇炉内的气化特性应与长焰煤较为接近。

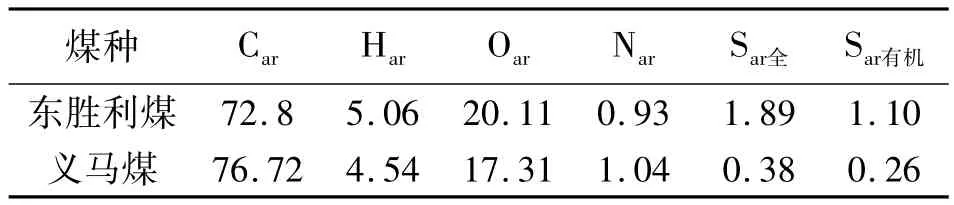

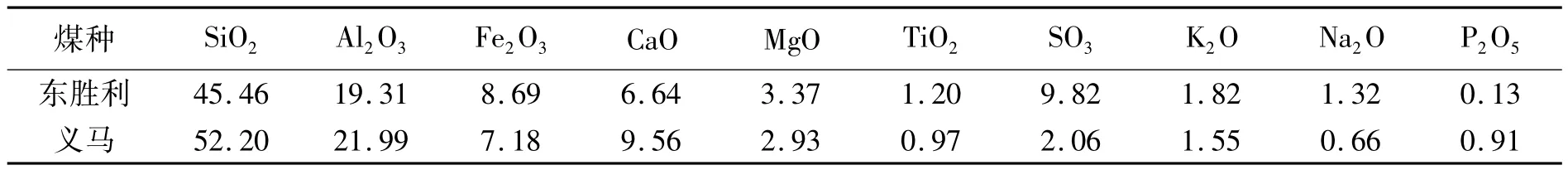

东胜利煤煤质工业分析(空气干燥基)见表1;元素分析见表2;焦渣特性(CRC),1;高位发热量,1 750 kJ;灰熔点见表3;煤灰成分见表4;热稳定性,TS+6,36.5%,TS6-3,54.8%,TS-3,8.7%;黏结指数,0;坩埚膨胀序数,0。

表1 东胜利煤工业分析(附义马煤) %

表2 东胜利煤元素分析(附义马煤) %

表3 东胜利煤的灰熔点(附义马煤) ℃

表4 东胜利煤灰成分(附义马煤) %

2 预计试烧工艺指标调整范围

由于煤质的差异,东胜利煤在鲁奇炉内反应速度应快于义马煤,各反应层缩短,初步预估气化炉的工况控制范围:粗煤气出口温度,230~350℃;灰锁温度,300~350℃;灰外观,灰疏松;炉篦转速,1~2 r/h;汽氧比,7.5 ±0.5。

操作初期粗煤气中CO2含量按33% ~36%控制,汽氧比从8.0调整,然后据炉篦电流及排出灰的颜色、粒度,逐步摸索最佳汽氧比。

3 东胜利煤试烧全过程

按预定计划,在我厂2#、3#气化炉上展开试烧,其试烧分5个阶段进行,即单炉试烧阶段(找最佳汽氧比阶段);在最佳汽氧比条件下双炉满负荷稳定运行72 h试烧阶段;CO2返炉试验阶段;点火试验和超负荷试验。试验从2008年6月3日9:50开始至2008年6月8日9:47时结束,前后历时5 d,共计120 h,鉴于东胜利煤的高活性及煤锁加煤量的局限,6月5日双方试烧指挥部同意调整试烧方案,决定不再做点火试验和高负荷试验。

3.1 单炉试烧阶段

2008年6月3日9:50时,2#气化炉在煤仓料位指示47%时,加进东胜利煤,气化炉负荷维持7 000 Nm3/h,汽氧比由义马煤的汽氧比6.5调整为8.0,至12:00时煤进入气化炉顶部,出口温度由410℃降低至370℃。至13:00时粗煤气半分析,CO2,35.2%;O2,0.4%,表明东胜利煤已达炉反应层。缓慢降负荷,煤锁温度和下法兰温度上升较快,煤锁加煤频次加快,最高达7锁/h,煤锁加煤自动程序不得不切换为手动。气化炉负荷被迫降至5 000 Nm3/h,至14:00时煤锁下法兰温度和煤锁温度仍超过报警值,煤锁加煤次数为5锁/h,加煤频次较义马煤最高负荷操作还快,负荷进一步降至4 500 Nm3/h,稳定2 h后,汽氧比由8.0逐渐降至7.0。17:20时逐渐加负荷至4 600 Nm3/h,此后灰锁温度逐渐上涨接近400℃,炉篦维持最小转速,时转时停。通过阶段的运行,我们充分认识到东胜利煤在负荷超过4 500 Nm3/h时维持稳定运行是困难的,一个重要原因就是煤锁加煤跟不上。至6月4日9:00气化炉工况好转,灰锁温度终低于390℃,且呈逐渐下降趋势。

2008年6月3日22:00时3#炉煤仓料位为73.4%时加入东胜利煤,期间由于有了2#气化炉的操作经验,3#气化炉负荷维持在4 000 Nm3/h,根据观察灰况逐渐调整汽氧比至6.1,粗煤气半分析中CO2控制在33% ~35%,3#气化炉比原计划提前5 h投入试烧。通过双炉验证:东胜利褐煤由于煤质年轻,煤堆密度小,在我厂气化炉煤锁容积条件下,气化炉正常负荷为4000~4200Nm3/h,增加负荷至4 500 Nm3/h时,气化炉将难以维持稳定运行。

3.2 双炉满负荷稳定运行阶段

这一时段从2008年6月4日16:00时至6月6日24:00时结束,气化炉负荷基本维持在4000~4 200 Nm3/h,2#炉汽氧比控制在 7.1,3#炉汽氧比控制在 6.1,2#炉粗煤气出口温度 198 ~212 ℃,3#炉粗煤气出口温度为215~236℃,2#炉灰锁温度330~360℃,3#炉灰锁温度350~380℃,2#炉炉篦电流18 ~20 A;3#炉炉篦电流在14.5 ~16.5 A,两炉篦转速都不超1.4 r/h,时转时停,粗煤气半分析中CO2含量33% ~35%,排出灰颜色、渣块适中,灰中残炭量少,认为是东胜利煤在鲁奇炉上稳定运行阶段。

3.3 CO2返炉试验阶段

应大唐国际的要求,我们作了CO2返气化炉试烧试验。2008年6月7日9:55时~6月8日9:40时开始在3#气化炉进行24 h CO2返炉试验,该次返炉试验是建立在我厂之前曾对CO2返炉已取得试烧相关经验的基础上进行的(已申请专利)。气化炉压力维挂在2.8 MPa,气化炉负荷控制在4 000 Nm3/h,通入的CO2流量控制在2 000 Nm3/h左右,产生的粗煤气并入系统。试验再次证明,CO2返炉后,在汽氧比调整到位时,蒸汽耗量减少,粗煤气中CO含量增加(约 2%)、H2含量降低(约 1.8%)。CO2返炉替代了部分蒸汽参与气化反应,既节约了蒸汽,煤气水产量降低,又实现了CO2的再利用。这同时也验证了CO2返炉后在还原层C与CO2大部分被还原成CO理论上的正确性。这可作为高氢煤气调节H/C比,用于满足后续工艺的一种两全其美的方法。

4 东胜利煤试烧结果

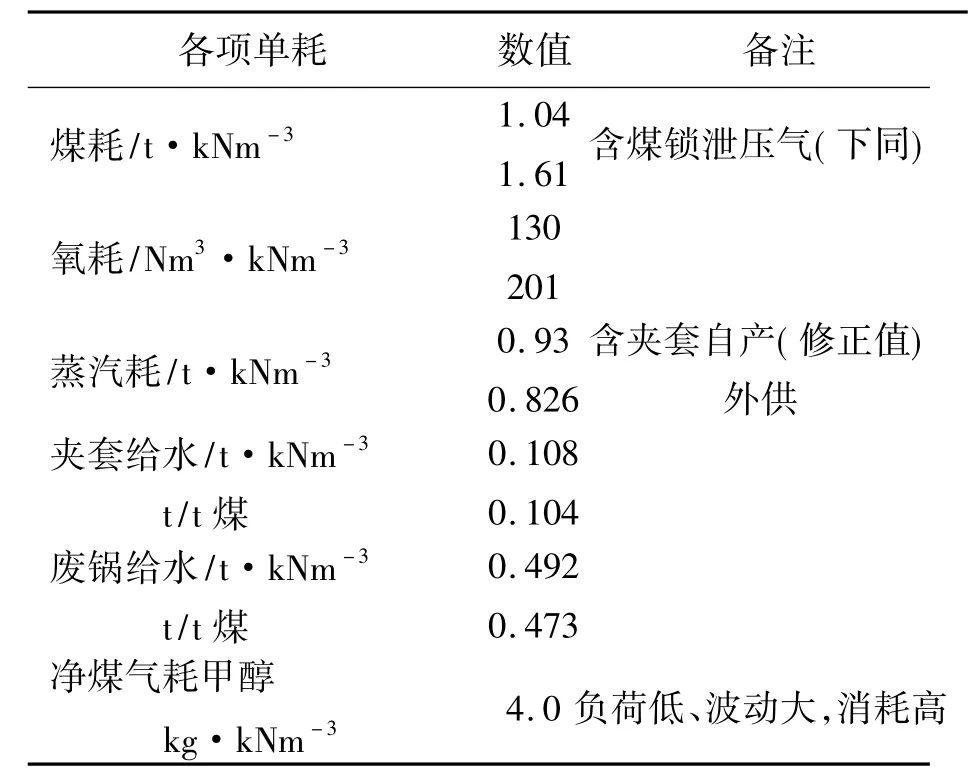

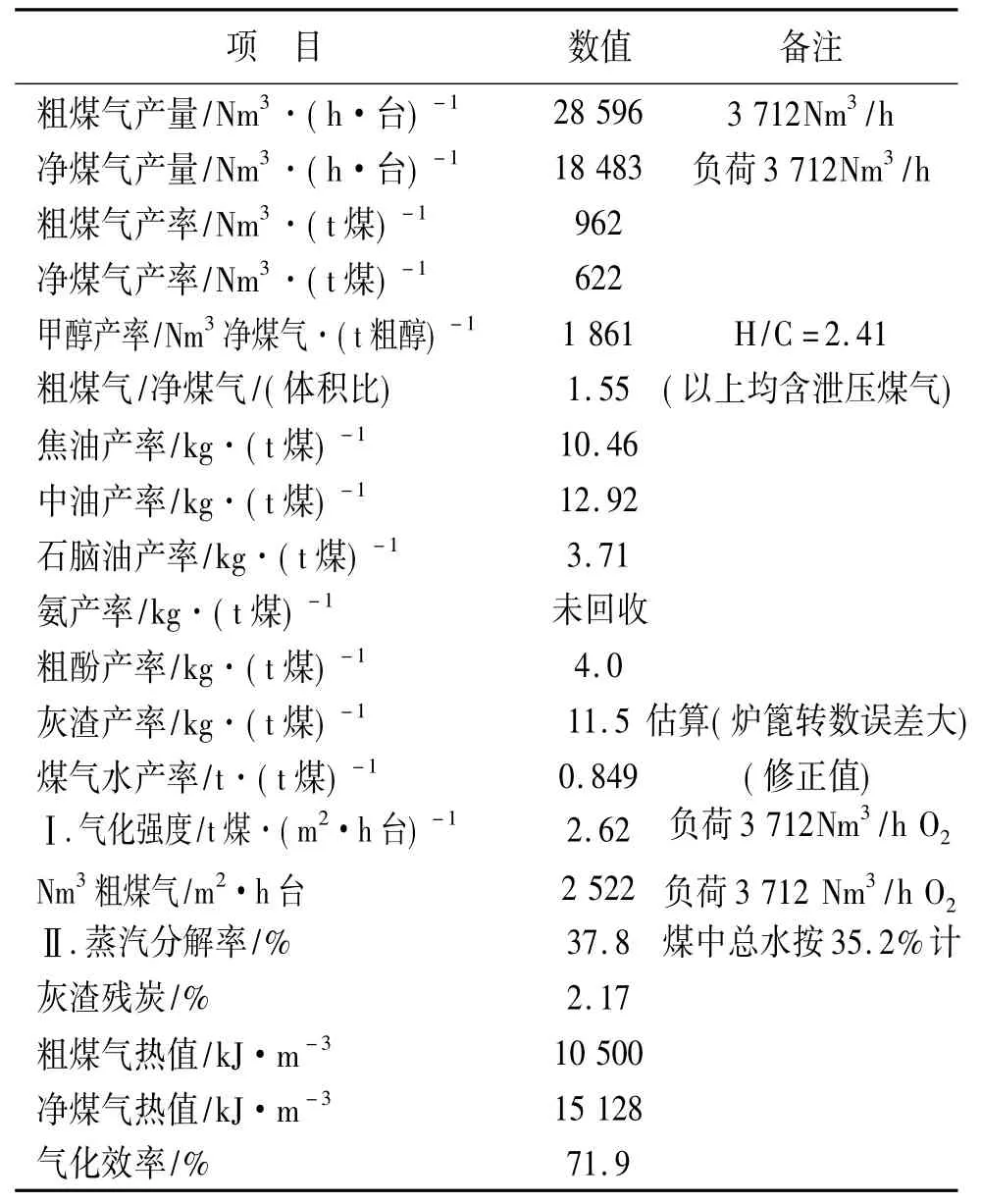

东胜利煤试烧技术经济指标。整个试烧过程我们做了详细的运行数据记录,如下页表5操作指标,下页表6试烧各项单耗;并对粗煤气、净煤气及副产物的产率、气化效果进行了分析计算,如下页表7产品产量、产率及气化效果。东胜利煤试烧后,粗净煤气中的有效气(CO+H2)含量分别为54.58%、79.88%,其均低于义马煤粗净煤气中有效气含量,详见下页表8、表9。

5 对试烧结果的评价

5.1 备煤系统

表5 操作指标

表6 试烧各项单耗(以kNm3粗煤气耗原料量)

表7 产品产量、产率及气化效果

表8 东胜利煤粗煤气组成 %

本次试烧由于东胜利褐煤机械强度较差,进厂原煤细粉较多,造成经破碎和筛分后块煤利用率低,仅有41.9%,在工程设计中,建议考虑在煤矿对原煤进行初选,选择合理的破碎块度及工艺,减少粉煤和大块煤进厂量,以避免大块煤堵塞卸煤设施和筛分后粉煤过多造成系统块粉比失衡,粉煤过剩。此外,东胜利褐煤全水较高,存放过程中易自然干燥造成块煤失水后风化,一方面使粉煤量增加,块煤利用率降低;另一方面易造成原煤自燃。建议考虑合理的存放时间和存放地点,既要满足生产用煤,又要使存放的煤先到先用,减少自燃和风化。

表9 东胜利煤净煤气组成

5.2 气化系统

5.2.1 加煤频次

由于东胜利褐煤堆密度较低,平均650 kg/m3,造成气化炉氧负荷为4 000 Nm3/h时加煤频率达到4~5次,试烧期间加煤自动程序被迫改用手动操作,正常生产中要长期维持如此高的加煤频率是不现实的,这将影响气化炉负荷的进一步提高。考虑到多台气化炉充泄压排队,合理的加煤频率应按3次/h设计,设计中应考虑适当加大煤锁容积,以满足气化炉满负荷生产的煤量核定煤锁容积。

5.2.2 气化炉氧负荷

本次试烧单炉最大氧负荷短时达4 500 Nm3/h,正常氧负荷为单炉4 000~4 200 Nm3/h,主要是受加煤次数制约。预计煤锁容积加大后,单炉负荷可能提高到6 000 Nm3/h。单炉最高氧负荷可在试生产时逐步探索。但东胜利煤的活性较高,提高氧负荷要格外谨慎,严防局部烧穿导致氧含量超标而造成事故。

5.2.3 气化炉排灰

我厂气化炉炉篦装有三把排灰刮刀。试烧东胜利褐煤灰分平均为13.29%,而义马煤实际生产中灰分为23%左右,故而试烧时炉篦排灰转速为1~1.5 r/h,鲁奇气化炉主要靠炉篦匀速转动达到排灰和均匀布气调整工况的目的,所以炉篦转速太低不利于工况调整和均匀布气。据试烧煤的灰分并考虑留有一定余量,建议炉篦初期按一把刮刀安装,试生产中若煤中灰分增加,可考虑再安装第二把刮刀。

5.2.4 汽氧比

本次试烧2#炉平均汽氧比为 7.1 kg/Nm3,3#炉较低,主要原因是蒸汽流量表误差,我们校核后3#炉平均汽氧比为7.1 kg/Nm3,与2#炉基本相同,按排出的灰渣粒度、颜色判断,汽氧比仍有下调空间。建议设计中物料平衡按试烧期间平均汽氧比7.0 kg/Nm3进行设计,将来在实际生产中再进一步优化。

5.2.5 温度控制

通过试验气化粗煤气出口温度应控制在200~230℃,不宜超过240℃,阀下温度应严格控制。出口温度低造成夹套耗水的减少,气化剂温度宜控制在350℃(相对应汽氧比为7.1)附近。此外,煤锁气压缩系统应按试烧结果重新核算煤锁气量,以便最大限度回收煤锁气。

6 结论

①利用东胜利褐煤在义马气化厂两台直径3.8 m Mark-IV型气化炉上进行完全工业化试烧,所有数据采集阶段运行相对稳定可靠,数据的重现性好,可作为大唐国际煤制天然气项目的设计依据。试烧证明,东胜利褐煤用于鲁奇气化炉原料是可行的。②试烧还表明,我厂现有工艺流程能够适合东胜利褐煤气化后煤气的脱硫脱碳、煤气水处理、硫回收等技术要求。③东胜利煤生产的净煤气中氢碳比在2.17~2.29之间,用于新鲜气甲醇合成时稍高一些。但CO2的返炉试烧表明用CO2返炉可适当降低氢碳比至2.05~2.10,同时还可减少气化蒸汽耗量,减少煤气水产率,回收利用CO2。

[1]罗承先,周韦慧.煤的气化技术及其应用[J].中外能源,2009,14(1):28-35.

[2]王 鹏,张科达 .碎煤加压固定床气化技术进展[J].煤化工,2010,(1):12-16.

[3]赵振新,朱书全,马名杰,等.中国褐煤的综合优化利用[J].洁净煤技术,2008,14(1):28-31.