裂解炉汽包产汽系统运行分析

2011-02-10吕桂海

吕桂海

(大庆石化公司化工一厂,黑龙江大庆 163714)

1 装置概况

大庆石化公司化工一厂裂解装置共分为新老区二套装置,老区裂解装置始建于1984年,1995年进行了扩能改造,乙烯生产能力由30万t/a提高到33万t/a。新区始建于1998年,开工于1999年12月,2004年进行了扩能改造,乙烯生产能力由18万t/a提高到27万t/a。老区裂解装置有9台裂解炉及1台蒸汽过热炉,新区裂解装置有5台裂解炉,所产超高压蒸汽(大庆乙烯装置要求压力为10.0 MPa,温度为500℃)并入装置管网。

2 裂解炉汽包产汽系统工艺流程简介

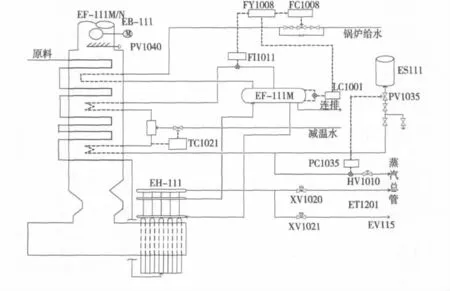

图1 裂解炉超高压蒸汽系统流程示意简图

新区5台裂解炉,其中3台为美国SW公司80-U型裂解炉,年产乙烯6万t,于1999年建成投产;2台为美国KBR公司的SC-1型裂解炉,年产乙烯10万t,2004年建成投产。这两种炉型的裂解炉超高压蒸汽系统类似,其流程如图1所示。由动力装置提供的高压锅炉给水首先进入裂解炉对流段顶部的省煤器预热盘管,进行预热后进入高压蒸汽汽包。汽包水从底部下降管流至急冷换热器中,每个急冷换热器都是一个物流垂直向上流动的套管换热器,从裂解炉辐射段出来的工艺物流(裂解气)在内管流动,锅炉给水/蒸汽在外侧环筒中流动。经加热后的蒸汽从急冷换热器顶部再进入汽包,汽包出来的饱和蒸汽进入裂解炉对流段“冷”蒸汽过热盘管过热后,由蒸汽减温器注入锅炉给水降温,再经过“热”蒸汽过热盘管加热到500℃汇入高压蒸汽总管。在裂解炉升温及冷备期间,蒸汽压力及温度达不到管网要求,因此通过消音器进行放空操作。

3 裂解炉汽包产汽系统运行分析

3.1 超高压蒸汽的来源及用途

大庆乙烯装置的超高压蒸汽为辅助锅炉及裂解炉所产。在正常生产期间,动力车间两台辅助锅炉所产超高压蒸汽约240 t/h,老区裂解炉产汽一般为160 t/h,新区裂解炉产汽一般为100 t/h,其中裂解炉所产超高压蒸汽比例占装置产汽总量的50%以上。其用户主要为新、老区乙烯装置的裂解气压缩机及丙烯压缩机,还有部分超高压蒸汽通过减温减压器后并入高压蒸汽管网(大庆乙烯装置的要求指标为 4.0 MPa,380 ℃)。

3.2 产汽品质的重要性

我厂乙烯生产装置大量采用蒸汽透平为原动机。蒸汽透平具有效率高、功率大、自动化程度高、操作简便、运行周期长等优点,大大提高了企业的能量利用率和经济性。严格控制蒸汽的品质主要是为了保证蒸汽透平的正常运行,减少蒸汽透平系统叶片及复水器、泵等的结垢、腐蚀。蒸汽品质不好,极易在透平内部产生结垢,影响透平正常的功率输出,甚至导致透平无法运行,这在大多数乙烯装置上都发生过。因此对裂解炉产汽系统必须严格管理,提高产汽品质,从而保证装置的长周期运行。

3.3 保证裂解炉产汽系统正常运行的措施

3.3.1 从源头抓起,保证给水品质

裂解炉产汽中含有一定量的硅组分,它能导致在蒸汽透平叶片上形成鳞状硅沉积。随着压力增高,硅在蒸汽中溶解度增加,蒸汽中硅量也随压力的增加而增加。为了防止垢的形成,要求锅炉给水中注入磷酸钠。要求残留在汽包中的蒸汽中的磷酸盐应在4×10-6~20 ×10-6范围内,给水的pH值在9.5 ~10.2,硅将会保持在 1.1 ×10-6或更少。

3.3.2 加强排污,保证产汽品质

排污是裂解炉废热锅炉水质管理的一个重要环节,排污功能主要体现在以下两方面:一是排出锅炉汽水系统底部沉积物,防止水渣聚积形成二次水垢;二是降低锅水表面浓缩物,防止水垢结生、金属腐蚀和汽水共腾。汽包水中总的固体量必须保持在低水平上,以防止被蒸汽携带至管网中,正常生产期间,要求总的可溶性固体浓度不超过100×10-6。因此需要对裂解炉进行排污操作。

裂解炉汽包排污有间断排污及连续排污两种,正常生产期间连排始终投用。连续排污系统正常工作时,只是将锅炉水上部表面的部分盐分、泡沫及浮在表面的泥垢,通过排污管不断地排掉,防止出现汽水共腾现象。由于系统是长开状态,排出的锅水是少量的,锅内的大多数盐分和泥垢都沉淀在锅筒底部或者过热的烟管上。由于存在有热虹吸循环中断的可能性和缺水的可能性,间排不允许长期投用。因此必须每天采样分析锅炉水电导率和SiO2,以指导间断排污的正常操作,根据水质情况及时调整排污量及频次,以保证水质正常。

3.3.3 保证停炉期间汽包产汽系统的正常运行

由于裂解炉存在运行周期,一般裂解炉在运行一段时间后进行停炉,停炉期间,应采取有效的保养方法,防止空气中的氧进入汽包内,引起金属腐蚀。这种腐蚀对锅炉造成的危害往往比在运行中产生的腐蚀还要严重,易使锅炉在短时间发生渗水、漏水的事故,甚至使锅炉报废。因此,也应重视锅炉停炉期间的保养,采取切实可行的措施,有效地防止腐蚀,确保锅炉的安全经济运行。我厂裂解炉冬季处于冷备用,为保证系统防冻,除配制伴热系统的管线外,汽包上水3~4 t/h,汽包液位20%左右;急冷器底部手阀微开,使每台急冷器排放始终保持一定的流量防冻;管网中的蒸汽反串到裂解炉汽包中,对裂解炉汽包产汽线进行防冻;汽包顶部放空阀打开排汽;汽包液位不能高于50%;蒸汽放空线低点排凝阀打开排放蒸汽冷凝液。其他季节不需要防冻,需要通入氮气,避免进氧。

近年以来,公司在裂解炉汽包产汽系统调整方面制定了严格的管理制度,并根据实际情况,不断总结经验、及时更新岗位操作指导,岗位操作人员也认真贯彻。在共同努力下,裂解炉产汽系统运行正常,炉水合格率目前已经能够达到98%以上。

4 结论

在整个乙烯装置的生产过程中,超高压蒸汽品质是乙烯生产装置的重要监控对象。蒸汽品质控制的好坏直接影响到设备和工艺系统的安全。因此对裂解炉产汽系统进行严格的管理,对乙烯装置的安全运行有着非常重要的意义。