硝酸尾气源头治理的原理与方法

2011-02-10

(河南神马尼龙化工有限责任公司,河南平顶山 467013)

我国现有大气污染物主要是二氧化硫(SO2),其次是氮氧化物(NOx)。2005年NOx排放总量达1995万t,预计到2010年后的5~10年,NOx排放总量将会超过SO2,成为第一大酸性气体污染排放物[1]。我国“十二五”期间,除了“十一五”期间已经实施的二氧化硫(SO2)和化学需氧量(COD)外,氨氮(NH3-N)和氮氧化物(NOx)也已纳入污染物排放总量控制。GB16297-1996对氮氧化物的排放标准规定:现有和新建污染源的排放浓度分别为1 700 mg/m3(折标为827×10-6)和1 400 mg/m3(折标为681×10-6)。而即将出台的新标准将与国际接轨,有意向将现有和新建污染源的排放浓度分别降至616 mg/m3(折标为300×10-6)和410 mg/m3(折标为200×10-6)。

硝酸生产中排放的NOx(主要包括NO和NO2)是工业NOx的主要排放源之一,不仅严重污染环境,而且也增加了硝酸生产过程中的氨耗,提高了硝酸生产成本,因此对硝酸尾气进行有效治理并确保达标排放就显得十分重要;现有的硝酸尾气治理的措施多是对排放后的NOx进行达标处理,而未从源头降低NOx的浓度。我公司年产10.5万t硝酸装置采用的是双加压工艺技术,技术人员根据硝酸生产的基本原理对相关设备改造及工艺优化,使硝酸尾气未经处理即可很好地达标排放,变末端尾气治理为清洁生产控制,实现了经济效益与环境效益的最佳结合。

1 尾气治理的原理

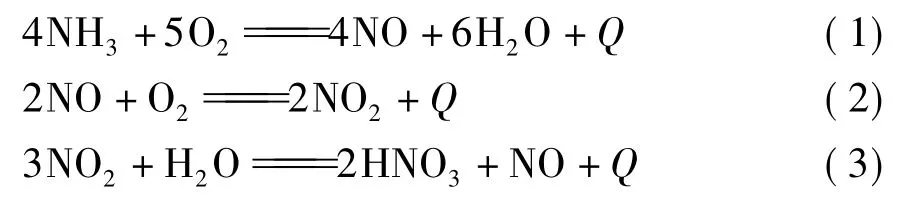

工业上硝酸生产均采用氨催化氧化工艺,包括NH3的接触氧化、NO的氧化和NO2的吸收三个过程,其主要反应如下[2]:

可以看出,在NO2被H2O吸收生成HNO3的同时,有1/3的NO放出,表明无论采用何种氧化和吸收工艺,NO2被 H2O吸收的效率不可能达到100%,这意味着硝酸尾气中含有NOx是必然的。其中NOx的质量浓度及尾气处理量与上述三个主要反应密切相关,通过对反应过程进行分析可以找到影响硝酸尾气中NOx的质量浓度及尾气处理量因素,为从源头上降低尾气中NOx的质量浓度提供理论依据。

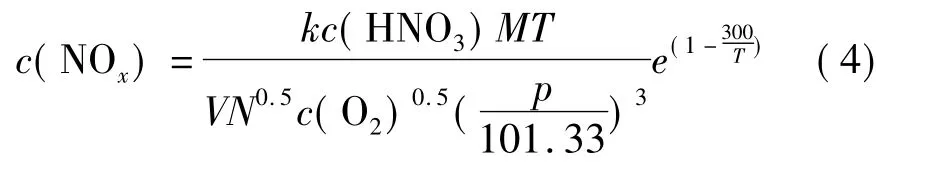

法国氮素公司(COFAZ)根据NOx在酸吸收塔中被H2O吸收的机理,得出了硝酸尾气中物质的量分数 的一个半经验半理论的设计计算公式[3]:

式中,c(NOx),硝酸尾气中NOx的物质的量分数,%;k,常数;V,吸收塔体积,m3;N,吸收塔塔板数;c(HNO3),稀硝酸质量分数,%;c(O2),尾气中氧气的物质的量分数,%;M,稀硝酸装置生产能力,t/d;p,吸收塔压力,kPa;T,冷却平均温度,K。

由此式可较容易地观察各参数对硝酸尾气中NOx物质的量的影响。要降低硝酸生产过程中NOx的物质的量分数c(NOx),可以通过提高吸收压力,降低酸吸收温度,降低稀硝酸质量分数,控制尾气中O2物质的量分数,提高吸收塔体积,增加吸收塔塔板数、降低装置生产能力等措施来实现。

2 尾气治理的方法

2.1 提高吸收压力

由式(2)~(4)可知,在酸吸收塔中进行的NO的氧化和NO2的吸收两个过程均为体积缩小的反应,与压力有较大关系。加压操作不仅能加速NO的氧化,同时能大大提高NO2的吸收速度及酸吸收率,降低尾气中 NOx质量浓度。如在101.33 kPa(A)下,只有40%转化为 HNO3;而在607.98 kPa(绝)下,若其它条件相同,则其转化率增加至90%[4]。由于硝酸生产尾气中NOx物质的量分数c(NOx)与压力的三次方成反比,提高吸收压力是降低尾气中浓度最有效的办法。

根据公司硝酸装置的工艺特点,压缩设备采了用目前国内技术较为先进的陕鼓压缩机机组,先将工艺空气通过轴流压缩机(型号:AV40-15)加压到0.35 MPa(A),之后同气氨混合送至氧化炉中进行催化氧化,生成的NO2再经过氮氧化物压缩机(型号:R45-3)进一步加压到1.01 MPa(A),然后进入吸收塔中进行吸收。这保证了NO的氧化和NO2的吸收两个过程在较高的压力[1.01 MPa(A)左右]下进行,进而降低了尾气中NOx的物质的量分数。

2.2 降低吸收温度

由于反应(2)、反应(3)均为放热反应,所以降低温度,平衡向生成HNO3的方向移动。例如,当吸收温度降低10℃,NO2的吸收速度增大5倍,NO氧化为NO2的速度可增加0.15倍[4]。由式(4)可知,降低吸收工序温度,不仅有利于提高酸吸收率,同时降低了酸吸收塔内尾气中NOx的浓度。例如,当吸收塔压力为101.33 kPa(A),产品硝酸的质量分数为50%,酸吸收率为92%时,若以30℃的吸收容积作为100,则在5℃时只有23,而在40℃时则高达150[5]。对于选定的酸吸收塔,其设备参数(如换热面积、冷却水管径)已经确定,吸收温度主要受工艺条件影响。当冷却水量不足或冷却水温度太高时,酸吸收工序操作工况将会恶化,不仅造成品硝酸质量浓度和产量下降,而且尾气中NOx质量浓度将近似线性增高,这一点在夏季高温季节表现得尤其明显。

公司硝酸装置建设之前,对原始设计工艺进行了改造和优化。一是将酸吸收塔内的冷却盘管由原来的两段冷却改为三段冷却,上段采用温度更低的冷冻水,中、下段冷却水温度也较原始设计分别降低了4℃;二是在酸吸收塔加水管线上增加一台换热器,采用冷冻水降低酸吸收塔加水的温度;三是酸吸收塔塔板比原始设计多增加了一层,由公式(4)可以知道塔板数N增加也有利降低尾气NOx的物质的分数。通过上述方法进一步了这些降低了反应(2)、反应(3)的温度,有利于平衡向生成HNO3的方向移动,进而也降低了尾气中NOx的物质的量分数。

2.3 控制相关工艺指标

由式(4)可知,尾气浓度与还与尾气中O2物质的量分数c(O2)和稀硝酸质量分数c(HNO3)相关,生产中需要严格控制好这两项工艺指标。

尾气中的O2来源于过量的一次空气(用于催化氧化)和二次空气(用于漂白成品酸),这两种空气均来自于同一空气压缩机。当尾气中O2物质的量分数过高时,则说明二次空气量加入过多,一次空气量相应地减少,吸收塔中将被稀释,吸收塔处理的气量与压力降将增大,不仅不利于吸收而且还降低了装置的负荷;当尾气中O2物质的量分数不足时,说明加入系统中的二次空气量不足,不利于吸收塔中NO的氧化,导致尾气中NOx的质量分数增加。实际生产中我们严格控制尾气中O2物质的量分数为3%~5%,这样不仅保证好装置的负荷,而且有利于降低尾气中NOx的物质的量分数。进入酸吸收塔中的NOx的物质的量分数与成品硝酸质量分数 c(HNO3)之间的关系为[5]:

式中:c(HNO3),成品硝酸质量分数,%;c(NO2),吸收塔中NOx的物质的量分数,%。

在硝酸生产过程中,往往期望得到较高质量浓度的成品硝酸溶液,由式(4)、式(5)可知在其他条件不变化的情况下,不切实际地追求和提高硝酸质量分数,不仅不利于降低硝酸尾气质量浓度及尾气排放量,而且在经济上也不合算。在装置负荷不变的情况的下,当成品硝酸溶液的浓度较高时,常通过增加吸收加水量来进行控制,这同时对降低硝酸生产尾气中NOx质量浓度效果相当明显。在保证产品最低质量浓度要求的同时,我们常将成品硝酸的质量分数控制在63.5% ~65.0%,同时保证合理的吸收加水量。

3 尾气治理的效果

就采用同种双加压法硝酸生产工艺比较而言,未经后期处理的硝酸装置尾气NOx浓度仅略低于200×10-6,而我公司硝酸装置综合运用以上方法,使尾气排放的NOx浓度未经后期处理即可达到50×10-6以下,治理效果明显。这种从源头治理硝酸生产尾气中NOx的方法,不仅符合清洁生产机制,而且较其他后期治理方法(可分为溶液吸收法、催化还原法和固体吸附法三类)更加经济合理,表1是我公司从源头治理的效果与三种后期治理方法的比较[6],从中更容易看出其优势。

表1 各种氮氧化物处理方法比较

4 结束语

减少和消除硝酸生产尾气对大气的污染,除了更加有效地采用已工业化的后期治理方法外;还要根据硝酸生产的原理,从源头抓起,从生产过程着手降低硝酸生产过程中尾气中的NOx浓度,使之达到经济效益和环境效益的统一,更重要的是符合清洁生产的要求。

[1]唐文骞.硝酸尾气处理方法[J].化工设计,2008,18(5):13-15.

[2]陈五平.无机化工工艺学(上册),第3版[M].北京:化学工业出版社,2002:239-243.

[3]Harvin R L,Leray D G.常压与双压的客观比较[J].氮肥设计,1986,(1):65-69.

[4]曾祥根.硝酸尾气治理机理探讨与治理方法[J].化学工业与工程技术,2004,25(6):45-47.

[5]华东化工学院等编.无机物工学—硝酸[M].北京:中国工业出版社,1961:74-79.

[6]郭玉峰.全国气体净化信息站2008年技术交流会论文集[C].气体净化,2008,8(C00):148-149.