激光切割不锈钢的工艺研究

2011-02-10王斌修贺敬地

王斌修,贺敬地

(青岛理工大学,山东青岛 266033)

激光切割时利用激光束聚焦形成的高功率密度光斑,将材料快速加热至气化温度,蒸发形成小孔洞后,再使光束和材料相对移动,从而获得窄缝的连续切割。激光切割具有切割质量好、热影响区小、无变形、切割速度快、效率高和安全可靠等诸多有利因素,但是要使激光切割达到切缝入口处轮廓清晰、切缝窄、切边热影响小、切边平行度好、无切割粘渣和切割表面粗糙度好的质量,就必须分析影响激光切割的工艺因素。

影响激光切割的工艺因素有切割速度、功率、辅助气体和离焦量等。下面,我们来分别对上述因素进行试验分析。

1 试验器材

本实验使用JHM-1GX-500型多功能加工机,激光器为YAG脉冲激光器,激光波长为1.06μm,脉冲频率为1~200 Hz连续可调,脉冲宽度为0.1~20 ms连续可调,输出能量(用电流表示)为100~450 A,激光输出最大单脉冲能量为90 J,切割聚焦镜焦距为75mm,聚焦后光斑直径为0.2 mm,聚焦后的功率密度可达105~1 013W/cm2。

1Cr18Ni9Ti不锈钢的化学成分见表1。

表1 试验用1Cr18Ni9Ti不锈钢的化学成分

2 工艺研究

2.1 切割速度对切割质量的影响

研究切割速度对不锈钢材料的影响,在试验时选取输出电流175 A,脉冲频率为70 Hz,脉冲宽度为0.3 ms,氧气压力为1.2 M Pa,变化切割的速度进行试验得到如下数据(表2)。

表2 速度对切割质量影响数据

在图1中,可看到,切割速度对切割质量的影响是十分明显的。当切割速度过低时,由于氧的燃烧速度高于或等于激光束移动速度,工件切缝有明显的烧伤痕迹,且切缝也较宽,切面很粗糙。当切割速度逐渐提高进入到一定的范围时,激光束移动虽然发生变化,但切缝宽度基本趋于恒定,切边平行度好,切面呈规则细条纹状。激光切割速度超过这个范围时,随着激光扫描速度的提高,材料表面所接收的激光能量不足,材料不能被切透。因此,在一定的条件下,切缝宽度随着切割速度的增加而降低。

图1 切割速度对切缝宽度的影响

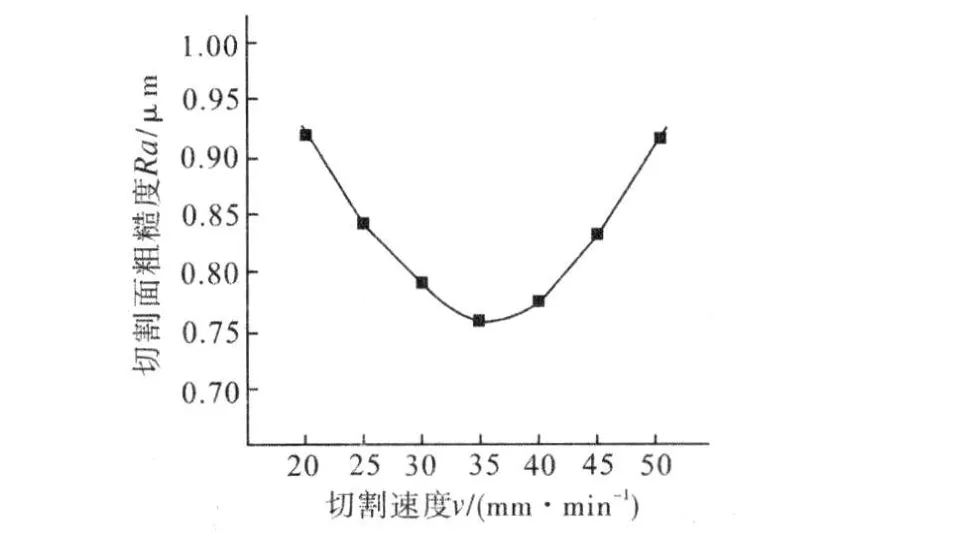

切割面的表面粗糙度值随着切割速度的增大呈先下降后上升的变化,如图2所示。在刚开始切割时切割速度过低,则激光与材料相互作用的时间较长,单位时间输入到工件的能量偏高,超过了正常切割所需的能量,导致了材料过度烧蚀,扩大了热影响区,因此切割面的表面粗糙度值较大;随着速度的增加,作用于材料表面的慢慢能量降低,达到可以正常切割的能量,因此切口开始变光滑,当切割速度增大到35~40 mm/min时,切割速度大于氧化反应的速度,切口处基本上不附有熔渣,切割面变光滑,因此切割面的表面粗糙度值很小,达到的最好切割效果;再继续增加速度,则会由于激光作用与材料的时间太短使得能量不足,导致切割质量变差、表面粗糙度值变大,直到激光的能量不能切割透钢管。

图2 切割速度对切割面粗糙度的影响

2.2 功率对切割质量的影响

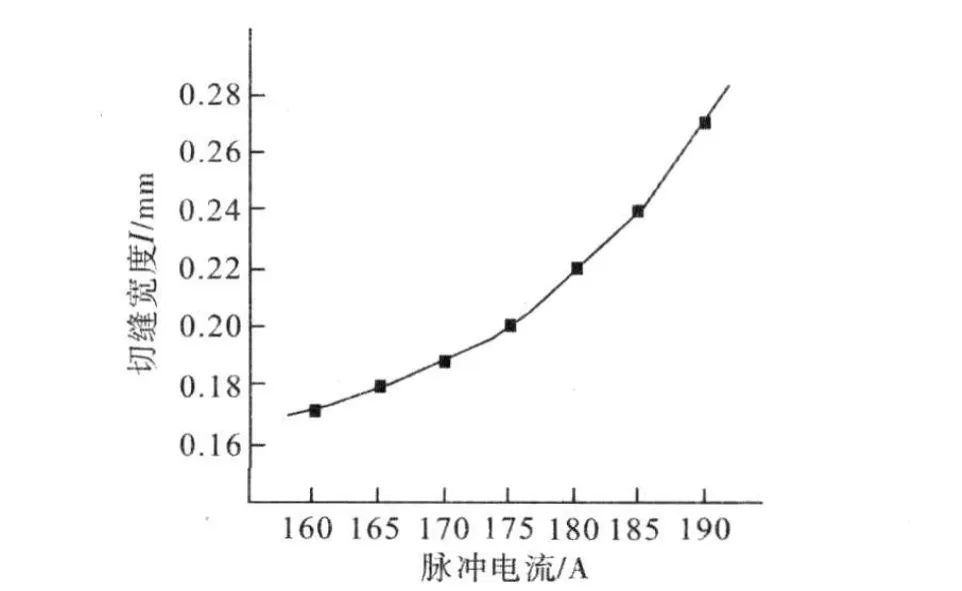

在研究功率对激光切割质量的影响时,用电流大小来表示功率的大小。切割速度为35 mm/m in,脉冲宽度为0.3ms,脉冲频率为75Hz,氧气压力为1.0 MPa,变化电流的大小进行试验,测得的试验数据见表3,处理数据得到图3、图4所示的脉冲电流对切缝宽度和切割表面粗糙度的曲线关系图。

表3 速度对切割质量影响数据

图3 脉冲电流对切缝宽度的影响

从图3中可看出,切缝宽度随着激光输出电流的增大而变大。这是因为开始的电流可满足正常切割,随着电流的增加,输入到工件的能量增加,其熔化的材料增多,导致切缝宽度增加,但由于电流不高,所以切缝宽度增加的幅度较规则。当输出电流增大到185 A时,切缝宽度增加的幅度开始变大,这是因为此时材料吸收的能量已过大,若继续增大电流将会出现材料烧蚀情况。反之,降低激光输出电流,则会使实际输入到工件的能量减少,其所熔化的材料减少,导致切缝宽度变小。因此,适当减小输出电流可获得较小的切缝宽度。

图4 脉冲电流对切割面粗糙度的影响

从图4可看出,随着输出电流的增大,切断表面粗糙度值呈下降趋势。在160~185 A之间,表面粗糙度值的变化最大;超过185 A后,表面粗糙度值变化很小,趋于稳定。

2.3 辅助气体对切割质量的影响

在实际的切割过程中,辅助气体压力的大小对加工效果有很大的影响。当加大辅助气体的压力时,激光切割速度可随之提高;当达到某一峰值时,继续增加气体压力反而会引起切割速度的下降。

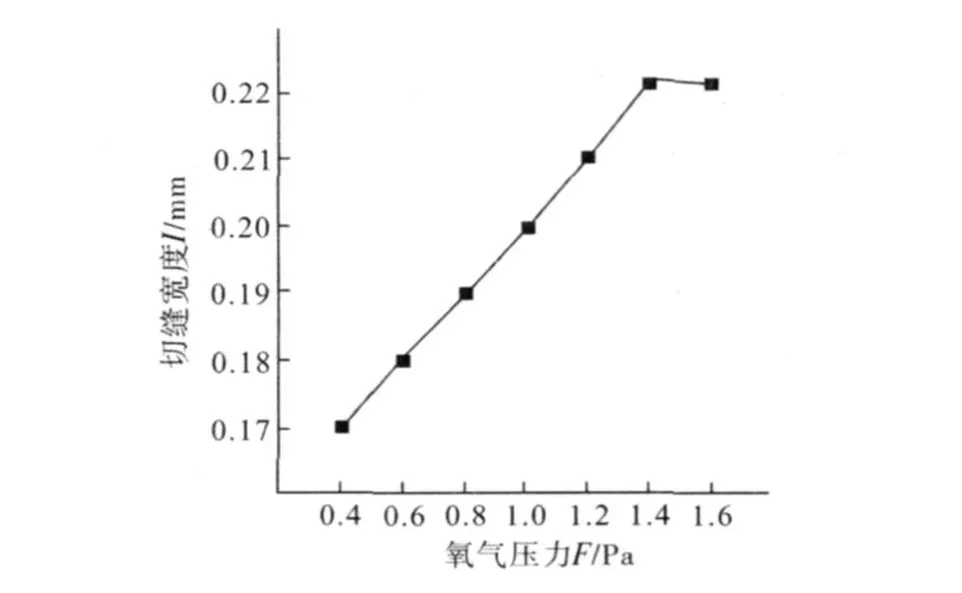

选用氧气作为辅助气体,输出电流 I=170 A,脉冲宽度ti=0.3 ms,脉冲频率 f=70 Hz,切割速度v=30mm/min,焦点置于试件表面以下,喷嘴高度h=1mm,调整氧气压力大小进行切割实验,将测量结果列入表4。图5、图6是通过处理表4的实验数据获得的氧气压力对切缝宽度和切割面表面粗糙度的影响曲线图。

表4 速度对切割质量影响数据

图5 氧气压力对切缝宽度的影响

图6 氧气压力对切割面粗糙度的影响

从图5中可看出,切缝宽度随着氧气压力的增大而变大。当达到1.4 MPa时,趋于稳定。这是因为,氧气在激光切割过程中主要有以下4种作用:保护聚焦镜,防止被污染;吹除割缝中的熔渣,形成切口;参与发生氧化反应,放出热量帮助切割;冷却激光作用区,减小热影响变形。当气压较低时,以前3种作用为主,但此时由于氧气流量低,所以发生氧化反应放出的热量少,在输出电流和切割速度不变的情况下,实际输入到工件的能量降低,切缝宽度较小。反之,当氧气压力变高时,发生氧化反应放出的热量多,帮助切割的能量就较多,在其他参数不变的情况下,输入到工件的有效能量增加,造成切缝宽度变大。当氧气压力过高时,会过大地冷却了激光作用区,带有一部分激光能量,使得材料吸收的能量渐渐恒定,因此切缝宽度达到最大值后会趋于稳定。

从图6中可看出,切割面表面粗糙度值随氧气压力的增大先减后升。在气压低于1 MPa时,切割表面粗糙度值随着压力的增大反而变小。这是因为,这一阶段增加氧气压力使氧化反应放出的热量增多,帮助切割,获得比较光滑的切口。在气压大于1 MPa时,切割面表面粗糙度值随压力的增大而变大。这是因为,这一阶段氧气压力变大,会对聚焦镜产生返回压力,降低了吹除割缝中熔融物的能力,因此切口处有氧化物生成,并有熔渣粘附,表面粗糙度值变大。

2.4 焦点位置对切割质量的影响

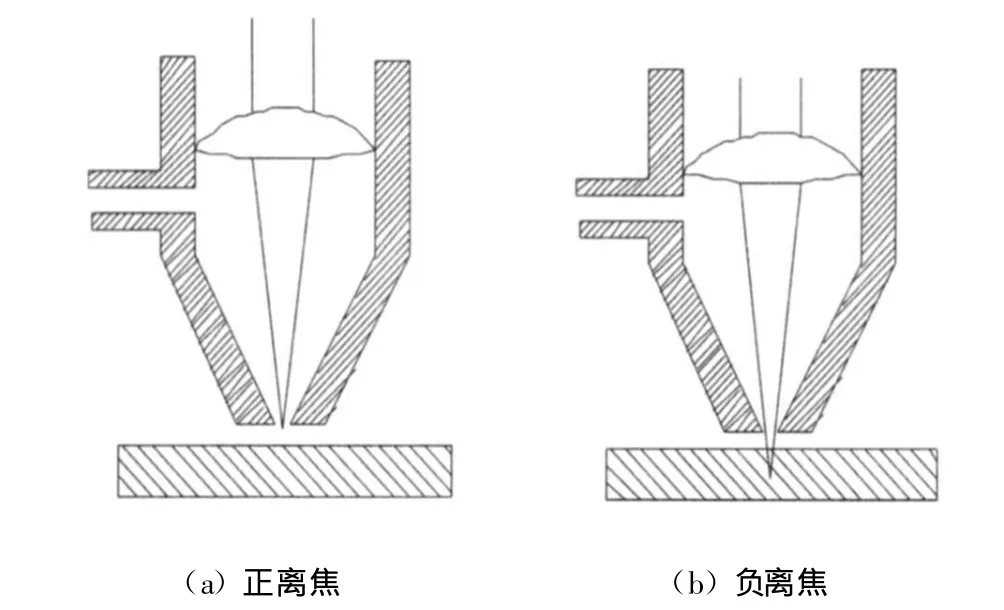

焦点位置控制的好坏,对于切口质量的影响非常大。一般来说,切割普通碳钢将激光的焦点聚焦到加工表面上;而切割不锈钢、铝材时,则需将焦点设定在加工表面以下,以达到扩大切口宽度、增加辅助气体流动的目的。由于焦点处的能量最高,因此焦点位置的设定直接影响着切割质量。通常以切割件表面为基准,焦点在基准以上称为正离焦,在基准以下称为负离焦(图7)。在大多数切割情况下,焦点位置刚处在工件表面上,或处于负离焦。在切割过程中,为了保证能获得稳定的切割质量,焦点位置要恒定。

图7 激光切割时焦点位置

为了获得焦点位置对切割质量的影响规律,选取电流 I=175 A,切割速度 v=35mm/min,氧气压力F=1.2MPa,脉冲宽度 ti=0.3ms,脉冲频率 f=70 Hz,喷嘴距离试件h=1mm,不断调整焦点位置进行切割,测量结果列入表5。图8和图9为焦点位置对切割质量的影响曲线图。

表5 调整焦点位置的实验数据

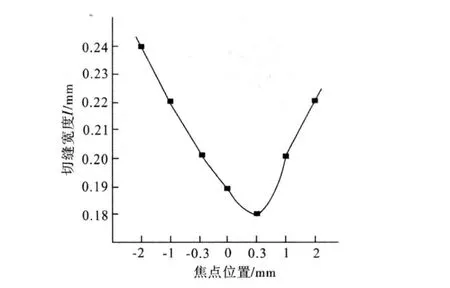

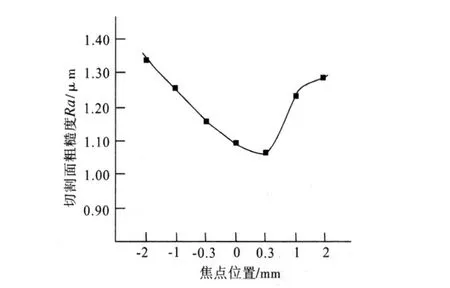

从图8中可看出,焦点位置在端帽上表面以下约0.3 mm时,切缝宽度最小,此时不管焦点向上还是向下偏移,切缝宽度都会增大。从图9中可看出,切割表面粗糙度值在焦点位置刚处在工件表面上时最小,且随着离焦量的增大而增大。

图8 焦点位置对切缝宽度的影响

图9 焦点位置对切割面粗糙度的影响

因此,本实验得出:切割不锈钢时,焦点位置在试件表面以下0~0.3mm即负离焦时,可获得较好的切割效果。

3 结论

在激光切割不锈钢钢管的过程中,切割速度、功率、辅助气体及焦点位置都对切割质量有很大的影响。但在实际加工过程中,多因素的影响可能更复杂,所以,在保证正常切割的条件下,降低输出电流、增大切割速度和减小氧气压力,都可减小切缝宽度;增大输出电流可降低表面粗糙度值。综合试验结果,最后可得到较为理想的切割试验参数为:切割速度 v=35mm/m in;脉冲电流I=180 A;氧气压力F=1.0 MPa;焦点位置在正离焦0.3 mm。

[1] 张永康,周建忠,叶云霞.激光加工技术[M].北京:化学工业出版,2004.

[2] (日)金冈优.激光加工[M].北京:机械工业出版社,2005.

[3] 关振中.激光加工工艺手册[M].北京:中国计量出版社,1998.

[4] 衣汉威,叶常君,陆宇红.用500瓦CO2激光切割机切割铝合金板[J].长春理工大学学报,1984(4):102-103.