电加热高光注塑模具设计

2011-02-10黄元贵

黄元贵

(广州毅昌科技股份有限公司,广东广州 510663)

高光注塑技术目前已广泛用于工业生产的各个领域。使用此技术能很好地复制模具表面的任何形状,且制品件表面无熔痕、无流痕、无流线、无缩痕;表面高光,达到镜面效果;提高塑件强度和表面硬度[1-2];使薄壁成形提高注塑流动性,提高产品品质和强度。传统的高光注塑模具采用调温管路,管内通过高温水蒸汽和冷却水的循环交替,使模具主体能急热急冷,从而使产品得到高光效果。但是,现有结构的高光模具,其模具主体与模芯直接接触,模芯体积大,高温水蒸汽的热量需用于对整个模具主体加热;在冷却时又需对模具主体整体进行冷却,能量浪费较大。

下面提供一种高光注塑模具设计,在模芯内设有电加热件,在模芯上设有隔热槽,同时在模具主体与模芯之间设有隔热板,该高光注塑模具工作时的节能效果好、效率高。

1 电加热模具结构

1.1 电加热模具结构分析

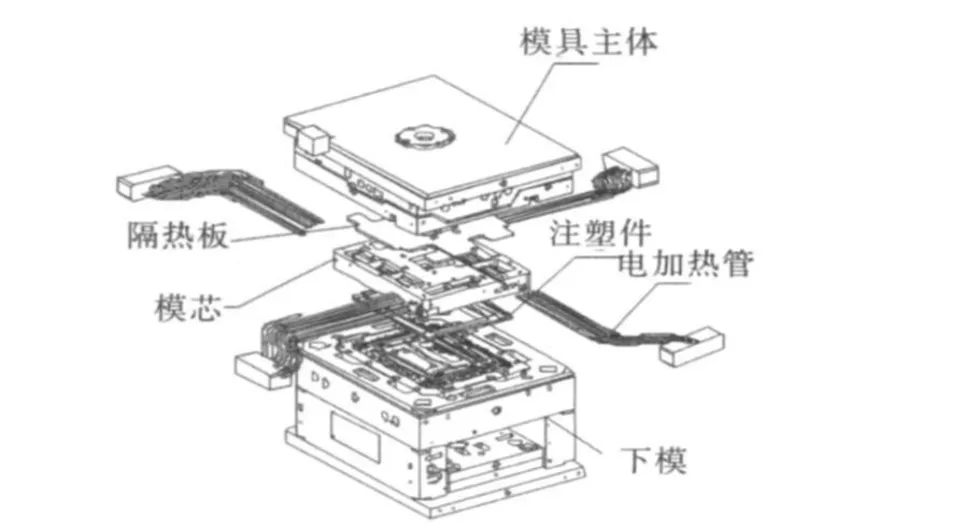

图1为一款电加热模具结构拆解图,包括模具主体及模芯。在模具主体上设有型腔,模芯设于型腔内,在模芯上设有注塑腔,其特征为在模芯内设有电加热件,该件与电源连接。

图1 电加热模具结构分析

模具主体朝向所述模芯的面,或者所述模芯朝向所述模具主体的面,两者至少其中之一相对下凹而形成隔热槽,即隔热槽可减少模具主体与模芯之间的接触面积。

模具主体与所述模芯之间设有隔热板。模具主体、模芯朝向所述隔热板的两个相对面上设有相配的定位凸部及定位凹部,模具主体与模芯相对的侧面之间存在隔热间隙。

所述高光注塑模具,电加热件为电加热管,其靠近所述注塑腔表面。电加热管至少两个,且至少一组,并排设置并近于模芯的侧边。在模芯上,电加热管靠近模具主体一侧设有冷却水路。

1.2 电加热模具实施方式

图2为一种高光注塑模具,包括模具主体1(即上模)、模芯2及与模具主体1相对合的下模 10;在模具主体1上设有型腔3,模芯2设于型腔3内;在模芯2上设有注塑腔4,在模芯2内设有电加热件,该电加热件与电源连接;下模10与模具主体1对合后,注塑腔4为密封的注塑空间。

其中,模芯2朝向模具主体1的面相对下凹而形成隔热槽6,在模具主体1与模芯2之间设有隔热板 7;模具主体1、模芯2朝向隔热板7的两个相对面上设有相配的定位凸部8及定位凹部9,模具主体1与模芯2相对的侧面之间存在隔热间隙;电加热件为电加热管5(多个),互相并排设置且分别靠近于注塑腔4的4个侧边,在模芯2上、电加热管5靠近模具主体1一侧设有冷却水路。

本实施例在模芯2上设有电加热管5,通过接电加热,不需要追加设备,方便单独使用,能耗更低;通过电加热管5进行加热,也更方便控制;隔热槽6、隔热板7可减少模具主体1与模芯2之间的接触,以降低热传递,隔热槽6也减少了模芯2体积,提高加热效果,并降低能耗;模芯2的定位依靠其与模具主体1相对面之间的定位凸部8及定位凹部9,四周的隔热间隙可减少热量向模具主体1的传递。

2 电加热模具加热装置

图4 电加热模具加热与冷却原理(截面图)

图3、图4为电加热模具结构装置。其中,电加热管部分采用的是热电偶加热棒插入模具型腔中,通过控制加热棒发热温度和时间来控制动定模模具表面温度;冷却板为活动状态,由加热偶传递温度到控制盘切换冷却板相对位置达到冷却作用。

3 结束语

本文解析了一种高光注塑模具,分析了电加热模具结构、模具电加热核心技术部件结构,为高光模具结构设计、产品结构设计优化和改善提供了有力的指导,大大提高了产品开发效率,具有重要的研究意义和应用价值。

[1] 冼燃,吴春明.电加热高光注塑模技术在平板电视面框成型中的应用[J].机电工程技术,2009,38(8):103-105.

[2] 薛新,张洋,王建钧,等.蒸汽模注塑成形技术的机理及应用研究[J].电加工与模具,2010(1):42-44.

[3] 李兆东,袁文生,王忠雷.微结构塑件模具温度控制探讨[J].模具工业,2006(6):55-57.

[4] 黄春曼,邵明,刘华.粉末温压中模具的加热设计及有限元热场分析旧.华南理工大学学报(自然科学版),2005,8(33):33-35.