SES气化技术气化义马长焰煤的分析与评价

2011-02-09伏盛世

王 磊,伏盛世

(河南煤业化工集团煤气化公司,河南郑州 450001)

SES气化技术来源于美国气化技术研究院,是在传统U-GAS气化技术基础上革新改进的新型流化床技术。美国综合能源系统投资有限公司(SES)公司与山东海化合资组建埃新斯(枣庄)新气体有限公司,建设粉煤流化床气化工艺示范装置。该装置始建于2006年,2008年5月建成试生产,项目用于向山东海化提供合成气(CO+H2)。2008年10~11月,河南义马煤业集团股份有限公司1 000万Nm3/d煤制气项目筹备处决定在SES气化装置上对义马跃进矿煤进行气化试验,其采集数据为煤制气项目的设计工作提供依据。

1 义马长焰煤特点及煤质分析

本次气化实验使用的是义马煤业集团股份有限公司所属跃进矿煤,该矿煤种属长焰煤,中—富灰、中硫—富硫、低磷、中等发热量、无黏结性、低熔灰分、强结渣性、灰黏度偏高,煤中稀有元素含量甚微。

1.1 跃进矿煤煤质分析

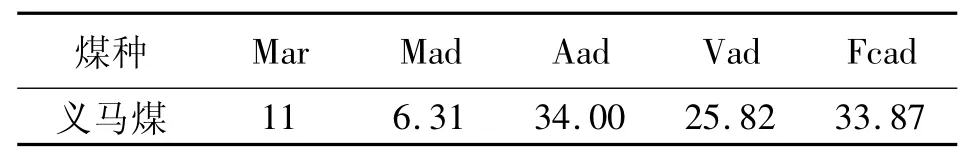

工业分析(空气干燥基),详见表1。

表1 义马煤工业分析 %

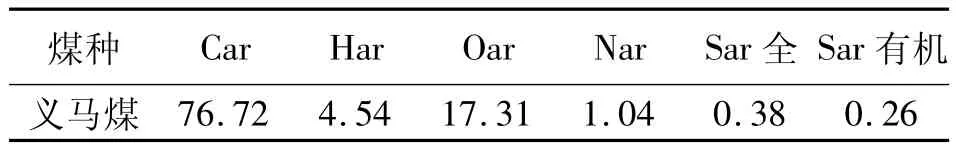

元素分析详见表2。

表2 义马煤元素分析 %

焦渣特性(CRC):1。高位发热量:1.75×104kJ/kg,灰熔点详见表3。

表3 义马煤的灰熔点 ℃

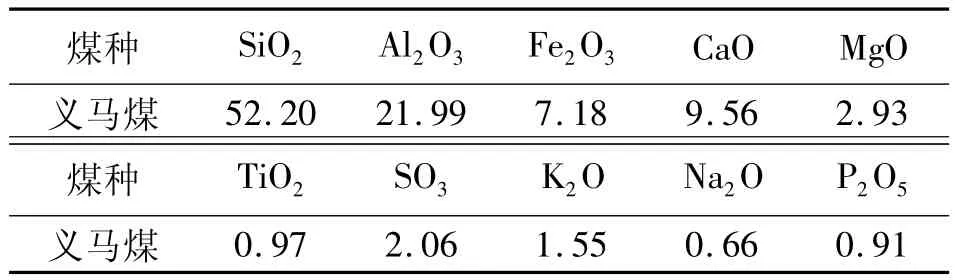

灰成分组成详见表4。

表4 义马煤灰成分 %

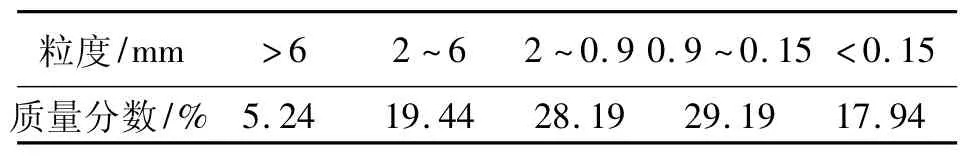

热稳定性:TS+6,36.5%;TS6-3,54.8%;TS-3,8.7%;黏结指数:0。坩埚膨胀序数:0;入炉煤粒度分析详见表5。

表5 入炉煤粒度分析

2 跃进煤气化试验全过程

按预定计划,试验分两个阶段进行,即在50%负荷下稳定运行72 h试验阶段;在100%负荷下稳定运行72 h高负荷试验阶段。试验从2008年10月30日10:00至2008年11月7日12:00结束,前后历时9 d,共计194 h。

2.1 50%低负荷试验阶段

2008年10月30日10:00时,从备煤系统开始由枣庄煤切换成跃进煤,至10月31日14:00时确认有部分跃进煤进入气化炉,将气化炉操作温度由原枣庄煤的1 020℃调整为965℃,至11月1日12:00时确认气化炉内已全部是跃进煤,根据气化炉工况将炉压调整为190~200 kPa;温度控制在965~970℃,进煤量5.7 t/h,床层高3~3.5 m,入炉蒸汽量5.6 t/h,入炉氧气量2 200 Nm3/h,产净煤气量7 600 Nm3/h。在11月2日8:00时调整气化炉操作温度为975℃。

至11月2日14:00时,较为顺利地完成了第一阶段煤的置换、工况调整、50%负荷试验任务。在此较低负荷下运行,发现床层不易建立,冷渣机需间断运行,洗涤塔排水带粉尘量较大,水色发黑。

2.2 100%满负荷稳定运行阶段

该阶段从2008年11月3日8:00时开始至11月7日8:00时结束,气化炉负荷基本维持在产净煤气12 000~14 000 Nm3/h,加煤量15~16.5 t/h,入炉蒸汽量为6.7 t/h,入炉氧气量为3 400 Nm3/h,气化炉高点温度为975℃,炉压在190~230 kPa之间,床层压差在28~32 kPa,出气化炉煤气温度在920℃左右,出废锅温度在280℃左右,排灰温度在570℃左右,冷渣机连续正常运行。在此阶段气化炉本身运行正常,但在11月3日1:30至6:20,由于山东海化用气量减少,本气化装置在未减负荷的情况下,将部分粗煤气作放空处理。在11月5日10:10时因入炉气化剂温度TE4261超过300℃,导致气化炉联锁停车1次,在11月6日21:10至7日5:20时因入炉原料煤细粉太多,煤锁斗音叉料位计出现误指示,导致几个加煤系统空转,造成气化炉减负荷的情况发生。另外,由于跃进煤的特性,发现炉出口带出物量非常大,几乎与炉底排渣量一样多,也由于二旋底部料腿未能疏通,大量的煤粉被带往布袋除尘器,导致布袋前后压差高达4~6 kPa(正常2~3 kPa),布袋几乎在不断交替吹扫。还发现废锅出口温度超过实际值,不得不采取向煤气中喷水的临时措施,以降低废锅出口煤气温度。

3 义马长焰煤试烧结果

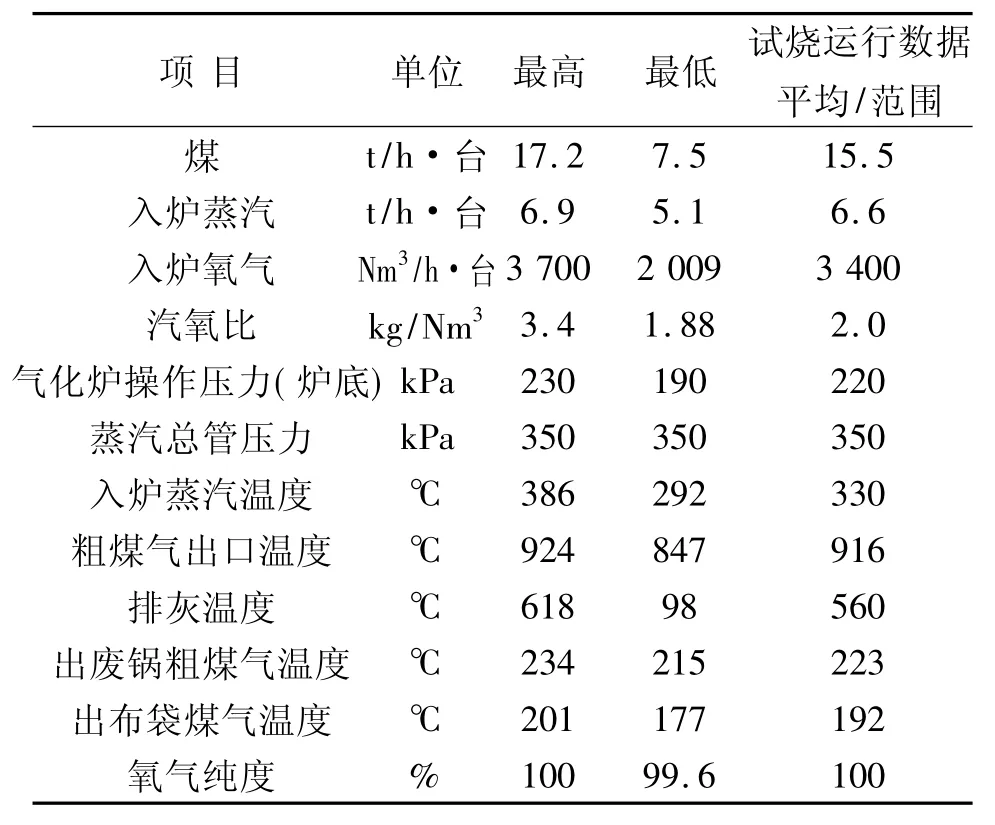

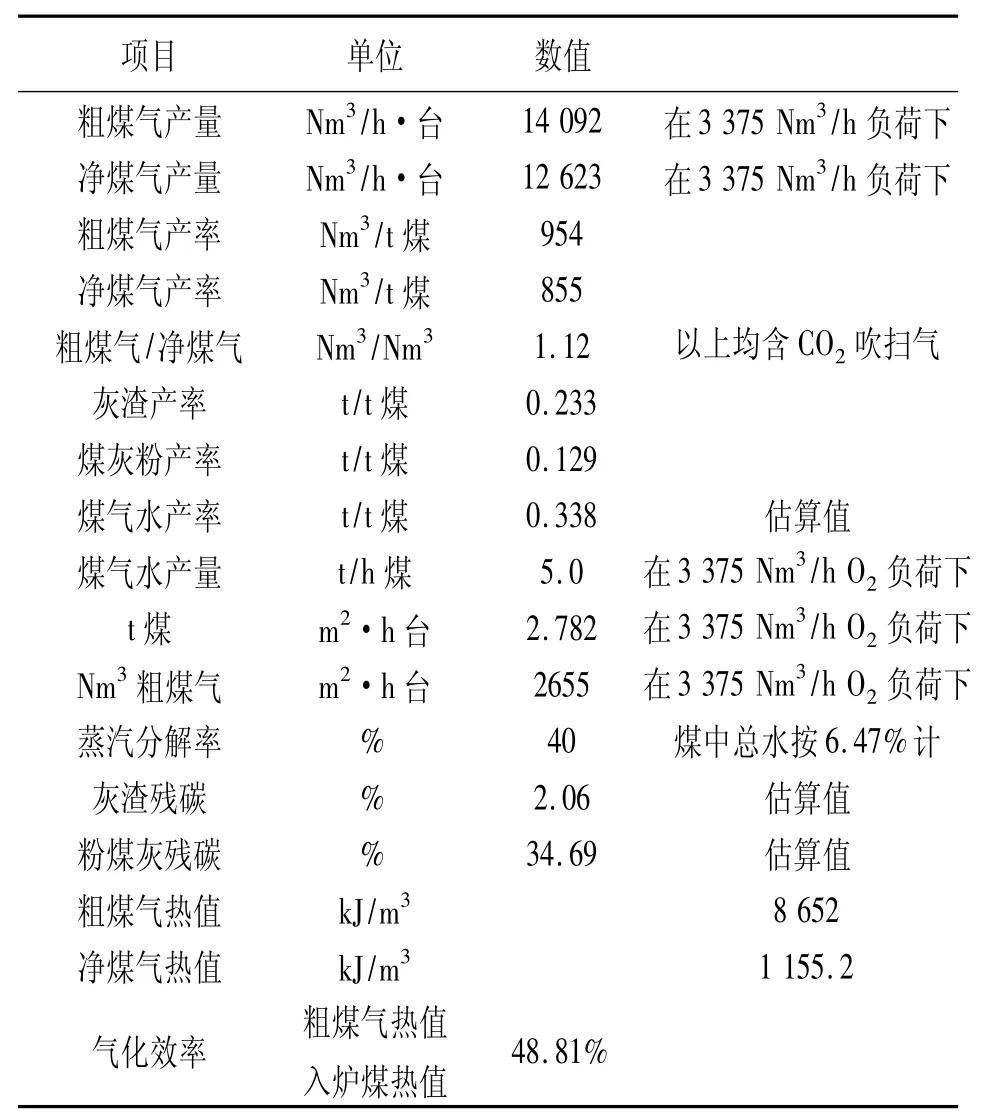

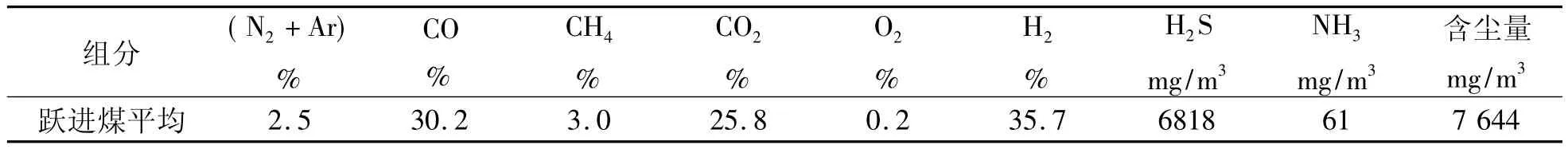

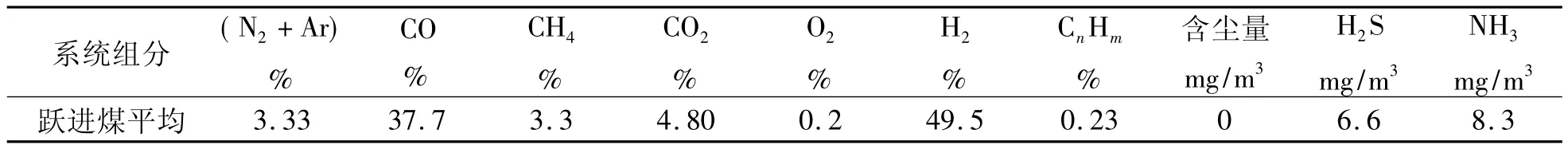

跃进矿煤气化试验经济技术指标如表6~10所示。整个试验过程我们做了详细的运行数据记录,并对粗煤气、净煤气及副产物的产率、气化效果进行了分析计算。

表6 操作指标

表7 试烧各项单耗

表8 产品产量、产率及气化效果

表9 跃进矿煤粗煤气组成

表10 跃进煤净煤气组成

4 试验结果评价

4.1 加煤装置

SES的气化炉设有煤锁和煤锁斗,但因设计体积太小,仅有0.63 m3和0.67 m3,气化炉氧负荷为3 500 Nm3/h时加煤频率为7次。其上下阀采用蝶阀,蝶阀密封性较差,在低压状态下可以使用,但当压力提高后,蝶阀的可靠性有待商榷。加煤螺旋的密封性试验期间正常,但当压力提高后,密封形式应重新考虑。工程设计中应考虑适当加大煤锁容积,上下阀形式以及加煤螺旋密封应重点考虑解决。

4.2 气化炉工况

本试验单炉最大氧负荷短时达3 800 Nm3/h,正常氧负荷为单炉3 500~3 700 Nm3/h,产净煤气为14 000 Nm3/h。气化炉工况正常,床层较为稳定,压差在25~32 kPa之间变化,气化炉操作温度稳定,波动范围小,仅有±5℃的波动,气化炉工况的调整较简单。但没有表现出理论上炉温应该均匀的现象,由于试烧期间跃进煤活性好,小粒度的煤所占的比例较大,在低负荷时(50%),由于带出损失大,床层不易建立,导致冷渣机需间断运行。

4.3 气化炉排灰

本次试验的跃进煤灰分平均为34%(空气干燥基),使用其中一个螺旋(8 t/h)就能满足排灰需要(另一个6 t/h),和煤锁加煤螺旋一样,设有冷渣机匀速转动达到均匀排灰和调整工况的目的,但冷渣机要承受接近高达600℃的热灰,又是一个转动设备,虽然有水冷却装置,其可靠性相对较差。当压力提高后,其密封形式、灰锁斗上下阀结构形式和充卸压方式也有待进一步商讨。

4.4 煤气组成

此次试验所用跃进煤中硫含量较高,平均值为1.36%,粗煤气组成中H2S含量高达6 816 mg/m3,净煤气中H2S含量小于6.6 mg/m3,COS仅有10×10-6,其它形态硫未检出,当采用低温甲醇洗工艺净化时,可完全满足脱硫的需要,粗煤气中CO2含量为25.8%,较鲁奇工艺降低4%,H2含量为35.7%,较鲁奇工艺低5%左右,CH4含量为3.0%,较鲁奇工艺的10%左右降低了7%,CO含量为30.2%比鲁奇工艺的16%高14%,粗煤气中CnHm平均含量为0.38%,基本与鲁奇工艺相当。

4.5 废水组成

由于气化炉操作温度高且较为均匀,煤气中基本不含大分子物质,因而进入水中的大分子物质极少,废水中除含有较高的煤粉(243 g/L)和NH3-N(934.8 mg/L)外,酚(0.03 mg/L)、油(1.42 mg/L)等难处理的大分子物质含量极少,COD平均为56.6 mg/L(加约1倍水稀释后),经简单处理,可直接达标外排,废水处理流程大为简化。

4.6 灰渣、煤灰粉

灰渣外观呈黑色,形似含碳量很高,实际分析残碳很低,平均仅有2.06%,但煤灰粉残碳量较高,达34.69%,煤灰粉是残碳损失的主要原因,也是冷煤气效率低的重要原因(48.81%)。由于装车未采用密闭装车系统,造成枣庄现场环境污染严重。

5 结论

利用跃进矿煤在埃新斯(枣庄)新气体有限公司直径2.6 m改进后的U-gas气化炉上,在0.22 MPa下进行完全工业化试验,所有数据采集阶段运行相对稳定可靠,数据的重现性较好,试验证明,高灰分的跃进煤用于流化床干排渣加压气化炉的原料是可行的,解决好入炉煤的粒度分布是系统稳定运行的关键。这套中试装置气化炉本身运行较为稳定,其配套设备需改进,压力提高后,配套设备的选型(煤锁、灰锁、加煤螺旋、冷渣机)等在工程设计中要解决。采用流化床气化工艺后,废水中大分子物质含量极低,废水处理流程大为简化。废热锅炉自产蒸汽可满足气化剂需要,在工程设计中应将废热回收量与后工序变换水碳比要求综合考虑。