大口径直缝焊管生产线——O成型机安装技术

2011-02-05尚修民王宏张大勇卫云昌年晓禕

尚修民,王宏,张大勇,卫云昌,年晓禕

(中国五冶集团上海有限公司,上海201900)

1 工程概况

1.1 项目背景

大口径直缝埋弧焊管主要用于海洋及陆地油气、石油及天然气、煤气及矿浆等介质的管道输送,其质量可靠,广泛应用于油气高压输送主干线上。应我国能源发展战略需要,为解决西气东输等国家重大能源项目所需,宝钢股份公司集成国际先进技术,在“十一五”期间,建设一条高强度、大口径直缝埋弧焊管生产线。通过完善、科学的可行性研究,选择了当今国际上最先进的焊管成形方法——UOE成形工艺。该项目工艺关键技术引进了德国SMSMEER公司技术,主要设备均采取国内合作制造,由中冶成工上海五冶建设有限公司负责施工总承包。

该生产线是世界上近30年来所新建的第一条也是目前唯一一条具有年产50×104t、长度为6~18 m、直径为508~1 422 mm的大口径直缝埋弧焊管生产线。主要设备O成型机工作压力达72 000 t,全自动控制,单件设备超重(最高达385 t)、安装精度要求非常苛刻,安装施工面临许多重大技术难题。该类项目既没有国内经验可借鉴,也没有国外经验可参考。在这样的条件下,如何保证这条技术含量高,应用前景广泛,对我国能源发展,冶金技术发展,设备制造技术进步有巨大推动作用的生产线能够顺利建成并安全可靠运行;如何解决安装过程所面临的这些技术难题,形成一套具有高技术含量的“O成型机安装技术”,并为同类工程建设提供技术保证,支持该类生产线成果技术在我国转化、推广、应用的进程,是本工程施工的难点及目标。

1.2 基本概况

O成型机单机设备总重4 700 t、液压管道156 t;压机离地面高度13.5 m,基坑深度-5.0 m;压机总宽7.0 m;压机总长21 000 mm,成型能力为72 000 t,是目前世界上成型能力最大的成型机。

压机框架由8个钢板框架单元(32片)组成(图1)。框架单元之间由水平预应力拉杆连接,机架单片重43 t。压机整体框架安放并固定在基础梁上。在每个框架单元里的上部都固定了一整套主油缸,共8个,油缸单重约140 t。主要用于成型的上、下横梁安装在机架内,下横梁为固定梁,上横梁为移动梁,横梁长19.10 m、宽2.250 m、高1.5 m,净重每根为304 t,经过部件组装后的总重约350~365 t。当U型管进入机架后,通过顶部主油缸驱动上横梁下压,实现成型。

图1 O成型机整体外观

2 主要施工技术

2.1 机架安装技术

2.1.1 安装工艺确定

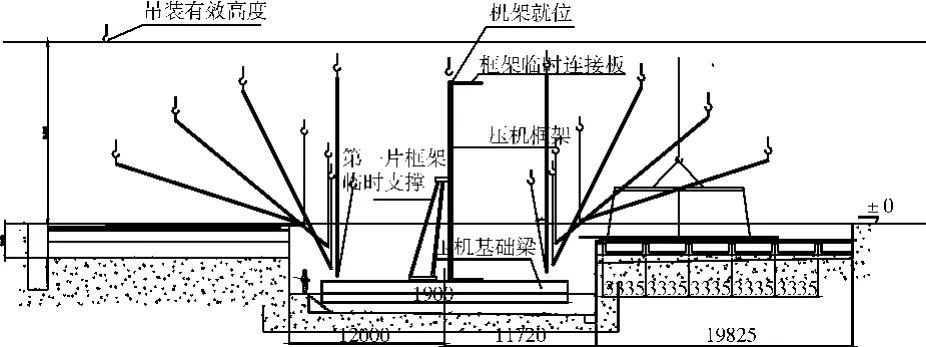

O型机机架共32片。外形尺寸为:长15.32 m、宽4.3 m、厚0.13 m净重每件约为43 t。每两片机架板组成一组机架,共形成16组机架,每组机架之间采取预应力拉杆连接固定,形成整体受力框架。安装时,为保证安装精度,消除累积误差,制定了从中间向两端分组依次安装的施工工艺。在实际安装时,根据机架本身的刚度、形成的误差情况,调整为先从中间向一端安装二组机架用预应力拉杆连接、形成一个单元的框架后,再依次安装另一单元框架,再把这两个单元相连接,即按照每两组一调和每一个单元一调的工艺步骤进行安装(图2)。

图2 机架安装顺序

2.1.2 双机抬吊、同步边降低边旋转不落地就位技术

厂房行车有效吊装高度为14 m,而机架自身高度超过15 m,厂房行车吊装高度不够,则采用一台厂房行车和一台汽车起重机对框架板平抬吊至-5430 mm的O机基础边缘,利用基坑的深度一头下降一头提升,逐步翻转至基坑内直至主吊在有效吊装范围内使框架板直立,平移至基础梁上就位(图3、图4)。

图3 两台起重机抬吊框架板至基坑边

图4 两台起重机抬吊框架板进行翻转

2.1.3 第一片机架板安装固定技术

框架板的高度超过15 m,宽度4.3 m,厚度只有0.13 m,在直立着地状态下中部为弯曲状。为保证第一片机架的准确定位而又要机架保持垂直和不弯曲。采取了一专用结构调整支撑架临时固定在基础梁上,对第一片机架进行调整固定,使行车松钩得以对第二片机架的吊装(图5)。

图5 第一片机架板安装固定

2.1.4 机架板组装限位、控制技术

由于一组机架板是由两片130 mm的机架板中间加以隔垫组成一组,不能直接与另一机架用预应力拉杆相连,暂时形成不了一个单元结构,对数片就位机架的调整和稳定性形成不安全因素,故采用了一连接板设置在机架板上下两侧,用螺丝临时固定随后吊装就位的每块机架板,以此限定每块机架板的位置。一次可临时固定8块机架板,形成两个单元,待这两个单元调整安装完毕后拆下来用于下两个单元的机架板的固定及调整(图6)。

图6 临时调整、固定机架连接板

2.2 上、下横梁安装就位技术

O成型机的下横梁和上横梁是本工程安装的最重件,组装后的重量为365 t和350 t,两横梁分别进入机架板组成的框架内时,不能直接进行吊装,要经过卸车、组装、小车推进、提升和下降、推进进入框架内、再提升和下降就位等工序,实现这些动作的设施必须有提升与运输的功能才能实现。进入到框架板内时只能由直线运输的功能来实现。根据这些动作的要求,我们研制了专用小车、专用吊装设施、可灵活组装的平台及临时支撑固定措施,来满足设备吊装的需要。

2.2.1 专用吊具吊装技术

在O机本体中共有10件超过100 t的超重件。在超重件卸车、清洗、组装和就位提升的过程中,起重次数频繁,时间间隔长。特别是下横梁和上横梁的吊装,如采用自行式起重机吊装不仅场地受限制,甚至厂房顶部将长期得不到封闭,为此研制了专用吊装起重设施,并采用两个200 t液压提升装置以及整个吊装装置采取移动的方式,解决了在厂房封闭状态下两个三百多吨的大件吊装,尤其是对8个经组装后达140吨的主油缸的吊装就位和调整得到了充分的利用。本大型设备吊装设施在我单位其它工程大件吊装中也得到应用。该吊装设施已获得国家专利(图7)。

图7 液压提升起重装置现场实施

图8 小车液压自动推进器

2.2.2 带固定及微调措施的专用小车水平运输技术

由于设备的重件比较多,频繁地运输,主要是下横梁和上横梁以及8个各140 t的主油缸均要运到机架内,特研制了专用滑移小车。专用小车的运载力按每个车轮承载100 t重量进行设计,四个车轮可载重400 t。小车允许载重量为200 t。下横梁进入机架时横梁的两侧尺寸和机架内框之间两边只有5 mm的空隙,这就要求滑移轨道自身轨距与小车轨距的尺寸、整个轨道与机组(机架)中心线以及横梁放置在小车上的中心位置,全部要在横梁未滑移前控制误差在2~3 mm之内才能保证横梁的顺利进行,小车的滑移采用液压自动推进装置。具体措施为:小车轨距误差控制在1 mm之内;轨道、横梁与小车与机组中心用经纬仪控制误差在2 mm以内;整个滑移过程中用经纬仪随时观测;在小车两侧采用可拆卸式液压微调修正装置,可在进入机架后进行中心修正,以此保证了横梁的精确滑移就位。

2.2.3 设计可灵活组装的重型平台,适应不同的就位高度技术

图9 -2 200 mm滑移车和起重专用吊装设施轨道及钢平台设置

图10 机架板内滑移车钢平台设置

图11 框架内可拆卸轨道结构

图12 -2 200 mm平台活动轨道及平台

从车间地平面到O型机基础座分别由-2 200 mm、-5 400 mm两个台阶深度才能使横梁到位,由于采用滑移运输使重量超过300 t的两根横梁分别在框架内就位,特设计了承受重载的钢梁及轨道,并适用于多次不同高度的安装和拆卸(图9~图12)。

2.3 高压、厚壁管道焊接技术

O型机液压系统的管道工作压力为35.5 MPa,管径最大φ273 mm,管道最大壁厚达45mm,油路系统清洁度要求NAS 5级,总施工重量约160 t。

管道位置布置在机架内,管道间距小,相互间容易碰撞,管道构成复杂,系统大部分是厚壁管道。全部管道坡口采用坡口机进行加工,对δ=28~45 mm壁厚的管道采用氩弧焊打底,CO2机器人联焊。焊接中严格按焊接工艺操作。由于O机液压管道安装受设备安装影响,因此大部分管道是在现场预组装、焊接。为保证预制的管道在实际安装时不产生应力及变形等问题,在安装现场特别加工了两个管道组对加工平台,并在加工平台上面焊接一个管道与法兰连接的安装靠模,靠模中心留有冲氩孔,与加工平台表面成90°角。焊接时将法兰与靠模固定用螺栓拧紧,然后利用电动葫芦及手拉葫芦的工具将管道拉成空间走向的形式,然后对靠模上的法兰进行焊接,确保管道尺寸的准确性。

图13 管口开坡口

图14 法兰靠模固定

图15 保证安装几何尺寸图

图16 采用机器人自动焊接

图17 严格焊接工艺-焊接过程热处理

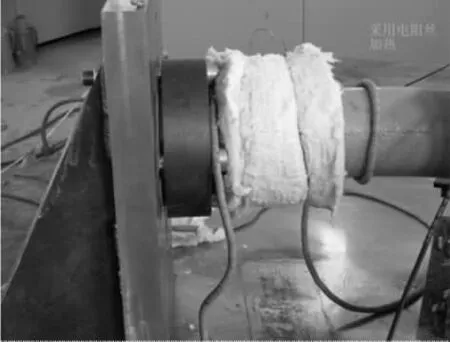

管道焊接时,为降低或消除焊接接头的残余应力,防止产生裂纹,因此,对管道进行焊前预热和焊后热处理。焊前预热以及焊后热处理均采用电加热措施。加热设备采用LCD型红外线高温履带式陶瓷电加热器(图13~图17)。

3 结论

由于本工程类型在世界范围内近30年未建设,从设计、制造和安装受原有技术的限制,同时又需要达到现代化的目标,在新旧技术的结合上存在一定的局限性,要将两者结合起来是一件不容易的事。因此在设计、制造和安装过程中出现了一些技术问题,制造由国内来完成,德方不负责技术,只负责验收;安装是在外方的指导下进行作业,但外方提供的技术方案,特别是吊装设施,要从德国引进需要花大量的外汇,价格相当高,给安装造成了极大的难度,经过技术攻关得到了很好地解决。通过施工过程中与外方的交流和合作,研制的小车和吊装设施,得到了外方专家的认可,满足了安装的要求,节约了大量的外汇。同时也得到了外方专家的赞扬,提前了工期,保证了安装质量。该工程于2009年获得冶金优质工程奖;该安装技术形成了3项实用新型专利(已被授权)和2项发明专利(已被受理)。通过省部级成果鉴定和上海市科学技术查新:该技术达到了世界先进水平。

由于油气管道的兴建,给大口径直缝焊管带来了生机,从宝钢建设开始,就有很多厂家来进行调查、了解和咨询,本安装技术也为今后建设同类工程提供了技术支撑和技术保证,对大型设备安装领域方面具有一定的指导意义。