翻新能力有限的混合系统多产品批量模型*

2011-02-05袁开福

袁开福,高 阳

(1.贵州财经学院 工商管理学院,贵阳 550004;2.贵州省经济系统仿真重点实验室,贵阳 550004;3.中南大学 商学院,长沙 410083)

翻新能力有限的混合系统多产品批量模型*

袁开福1,2,高 阳3

(1.贵州财经学院 工商管理学院,贵阳 550004;2.贵州省经济系统仿真重点实验室,贵阳 550004;3.中南大学 商学院,长沙 410083)

为确定各产品的制造与翻新策略,对翻新能力有限的混合系统进行研究。在此系统中,制造和翻新多种产品。每种产品在顾客使用后都会以恒定速率返回,但因翻新能力有限,部分返回旧产品因不能用于翻新而被处置。顾客对每种产品的需求恒定且由服务性产品库存来满足,服务性产品库存由制造品和翻新品组成,不允许缺货。在(M,1)策略下构建了库存决策模型,应用拉格朗日乘数法和贪婪算法分别确定了各种产品的翻新顺序和翻新比率。对既定的翻新比率,提出了制造准备次数为正整数时各种产品制造与翻新策略的求解程序,得到了各产品的制造和翻新批量、制造和翻新准备次数等求解公式。算例表明,在(M,1)策略下,一旦各产品的翻新顺序和翻新比率确定,可以找到各产品最优的制造与翻新策略。

库存;翻新;制造;批量

0 引言

所谓翻新,Johnson和Wang将其定义为再制造、重用和物料循环的组合[1]。Thierry等将翻新分为修理、整修、再制造、拆卸用零件和物料循环等形式[2]。Fleischmann等从实际翻新对象考虑,将翻新分为物料翻新和附加值翻新,前者是物料循环,后者包括修理与再制造[3]。出于研究的目的,这里翻新定义为将旧产品转变成与新产品一样好的过程。本文定义的翻新与文献[2]的“再制造”相对应,属于文献[3]的附加值翻新层面。而混合系统是指包含了制造和翻新两种供应模式、服务性产品库存和可翻新品库存两类库存的系统[4]。在此系统中,需求由制造品和翻新品组成的服务性产品库存来满足。一般地,将原材料通过制造得到的新产品称为制造品,而将旧产品通过翻新得到的新产品称为翻新品。翻新品与翻新品质量性能相当,有时翻新品甚至优于原装新品,如发动机、计算机、一次性照相机等[5-7]。翻新业务开展不仅有利于减少企业原料和能源成本的支出,还大大减少了自然资源的开采和环境的污染。因此,旧产品翻新业务受到了企业、政府和学者的广泛关注。

在需求确定的逆向物流环境中,根据产品种类的多少,混合系统库存决策分为单产品库存决策和多产品库存决策。就单产品库存决策而言,Schrady最早进行这方面研究。假定顾客需求恒定且由制造品和翻新品来满足,应用(1,N)策略安排制造与翻新业务,即在一个模型周期中有1次制造准备和N次翻新准备,将N作为连续变量,得到了制造与翻新批量公式[8]。改变文献[8]中无限翻新率的假设,在(1,N)策略下Nahamias和Rivera对有限翻新率的混合系统进行研究[9]。假定制造品与翻新品的持有成本率不同,并允许对返回品进行处置,Teunter进一步推广文献[8]的研究,采用(M,N)策略安排制造与翻新业务,作图证明了(1,M)和(N,1)策略是近似最优策略[10]。后来,假定制造与翻新率有限但都比需求率大,在(1,M)和(N,1)策略下,Teunter给出了 M、N为正整数时最优制造与翻新策略的近似求解算法[11]。赵宜等也做了类似研究,与文献[11]的区别在于确定离散M、N值的方法不同,这里用校正后的准备次数来修正制造与翻新批量,使得到的批量公式更加合理,不足在于未与文献[11]进行比较[12]。后来,Konstantaras和 Papachristos假定允许延迟交货,进一步推广文献[10]。结果表明,与无缺货的模型相比,允许延迟交货可带来成本节余[13]。由于无限制使用延迟交货策略会导致顾客流失,袁开福和高阳考虑了服务水平对延迟交货量的制约以及旧产品质量的影响,进一步拓展文献[13]的研究[14]。Choi等注意到改变制造和翻新的准备顺序能降低旧产品的持有成本,采用(M,N)策略安排制造与翻新业务。通过810万个测试问题分析发现,99.8%的问题最优的制造与翻新策略是(1,N)和(M,1)策略,再次证明文献[10]中关于(1,N)和(M,1)策略是近似最优策略的结论[15]。相关的研究还包括 Richter[16-18]、Richter and Dobos[19]、Dobos and Richter[20-21],但文献[16-21]与文献[8-15]的出发点不同,其目标是确定最优策略类型,这里处置比率、边际使用比率和边际返回比率是决策变量。一般来说,他们应用(M,N)策略进行库存决策建模,M、N分别为一个模型周期中的制造与翻新准备次数,然后证明当上述决策变量落在某个区间时,其最优策略类型为(1,N)、(1,1)或(M,1),并且制造与翻新准备次数是决策变量的函数。而文献[8-15]则利用已知策略来确定最优的制造与翻新策略,上述决策变量为已知参数。总之,上述研究只着眼于单产品情形,对多产品情形未曾涉及。

就多产品情形,仅有少数的学者有所涉足。Mabini等将(1,N)策略应用于不允许缺货、翻新能力有限的多产品库存决策模型[22]。他们假定旧产品全部返回且全部满足翻新的要求,但因翻新能力的不足,从而导致某种产品以恒定的速率被处置,在没有考虑N为正整数的情况下,得到了年制造品量和制造批量、年翻新品量和制造批量。后来,针对文献[22]没有研究生产车间的排程问题,Tang和Teunter等从生产计划角度对采用(1,1)策略的经济批次排程问题进行探讨[23-25]。比较可知,在混合系统中有关多产品批量决策的研究成果非常少。由于产品经用户使用后通常只有部分能够返回到原来的系统中,而文献[22]假定旧产品全部返回明显偏离实际,假定未用翻新的旧产品以恒定速率处置增加旧产品库存的持有成本。同时,文献[22]在确定生产批量时,没有确保N为正整数,使得到的批量决策可操作性降低。同时,他们仅对(1,N)策略进行研究,对(M,1)策略没有涉及。鉴于此,本研究假定旧产品部分返回,未用于翻新的旧产品将集中处置,将(M,1)策略引入多产品的混合系统中,在确定各产品的制造与翻新策略时,引入制造准备次数M为正整数的约束。这里需指出的是,本研究只着眼于各产品翻新能力的分配、制造与翻新批量等决策变量的确定,而车间内部具体制造与翻新的安排在此不做深入研究。

1 基本假设与符号定义

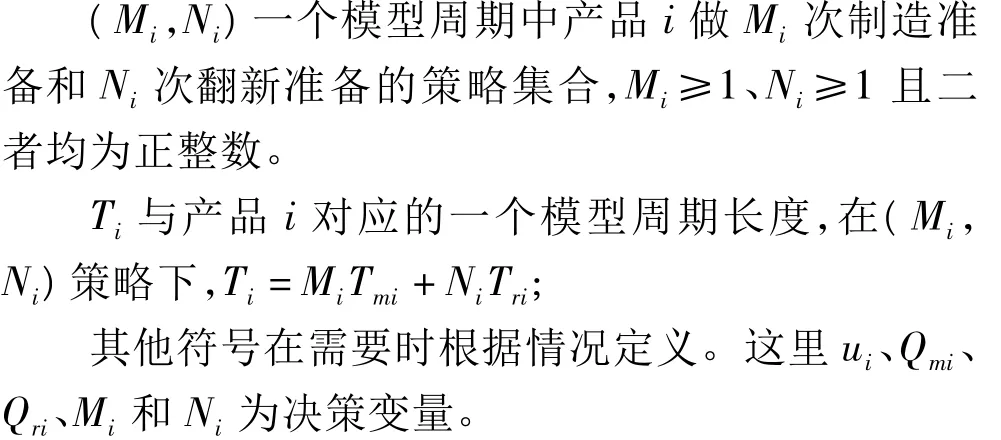

这里对包含了多种产品的混合系统进行研究,如图1虚线框所示。在这系统中,每种产品的需求恒定,单位时间需求量为di。通过制造得到制造品、翻新得到翻新品,制造品与翻新品构成服务性产品库存。每种产品的需求都由制服务性产品库存来满足,不允许缺货。对顾客而言,制造品与翻新品具有相同价值、无差异。计划期间无限长,来自顾客的旧产品i返回率为vidi,这些产品都满足翻新要求,但因翻新能力有限,一些产品不能用于翻新,这里翻新比率ui未知。用于翻新的旧产品组成可翻新品库存。而那些未用于翻新的旧产品将被处置,这里是将旧产品出售给第三方。为此,系统将产生一定的收入,此时处置成本为负值。另外,为减少旧产品因存储而产生的库存持有成本,在模型周期最初时段返回的旧产品全部处置,而后面时段返回的旧产品将全部用于翻新。有关存储与处置旧产品的具体过程如图2所示。对于i产品,模型周期Ti由三个时段组成,即 TCi、TDi和 TEi。在 TDi时段返回的(1 - ui)vidiTi单位旧产品全部处置,而TCi时段的返回品全部用于翻新,具体来讲TEi时段返回的旧产品被存储起来等待翻新,TCi时段返回的旧产品可马上用于翻新。制造率与翻新率有限,二者均大于需求率。服务性产品库存由制造品与翻新品组成,而可翻新品库存由用于翻新的旧产品组成。为简化起见,假定每种产品由单模块组成,即一单位旧产品通过翻新将得到一单位翻新品。系统总成本包括:可翻新品库存持有成本、服务性产品库存持有成本、制造准备成本、翻新准备成本、制造成本、翻新成本和处置成本。下面对论文使用到的符号定义如下。

2 库存决策模型的构建

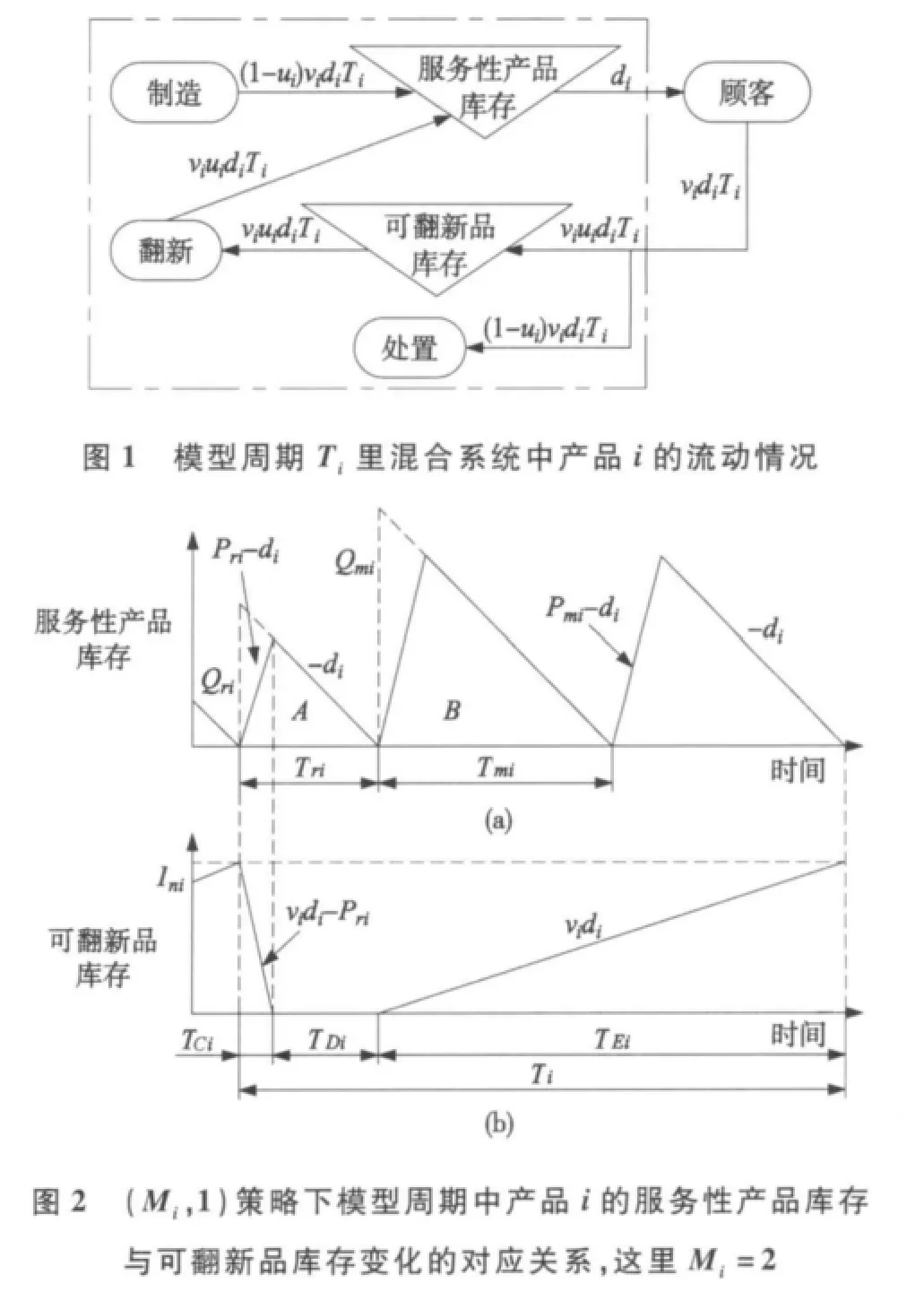

根据文献[10]和[15]的研究,在混合系统中,对于单产品情形,(1,N)和(M,1)策略总是近似最优策略。(1,N)策略是指一个模型周期中有1次制造准备和N次翻新准备的策略集合;(M,1)策略是指一个模型周期中有M次制造准备和1次翻新准备的策略集合。为此,对于多产品混合系统,我们可以采用(1,N)和(M,1)策略来安排各产品的制造与翻新业务。但限于篇幅的关系,这里仅对(M,1)策略下的混合系统多产品批量决策问题进行研究。如图2所示,混合系统中制造商对产品i采用(Mi,1)策略来安排制造与翻新业务,即模型周期Ti中Mi次连续的制造准备紧接着1次翻新准备,Mi≥1且为正整数,制造与翻新批量分别为Qmi与Qri。图2a反映了服务性产品i库存水平的变化情况,而图2b反映了可翻新品i库存水平的变化情况。根据图2b,得到产品i的模型周期为:

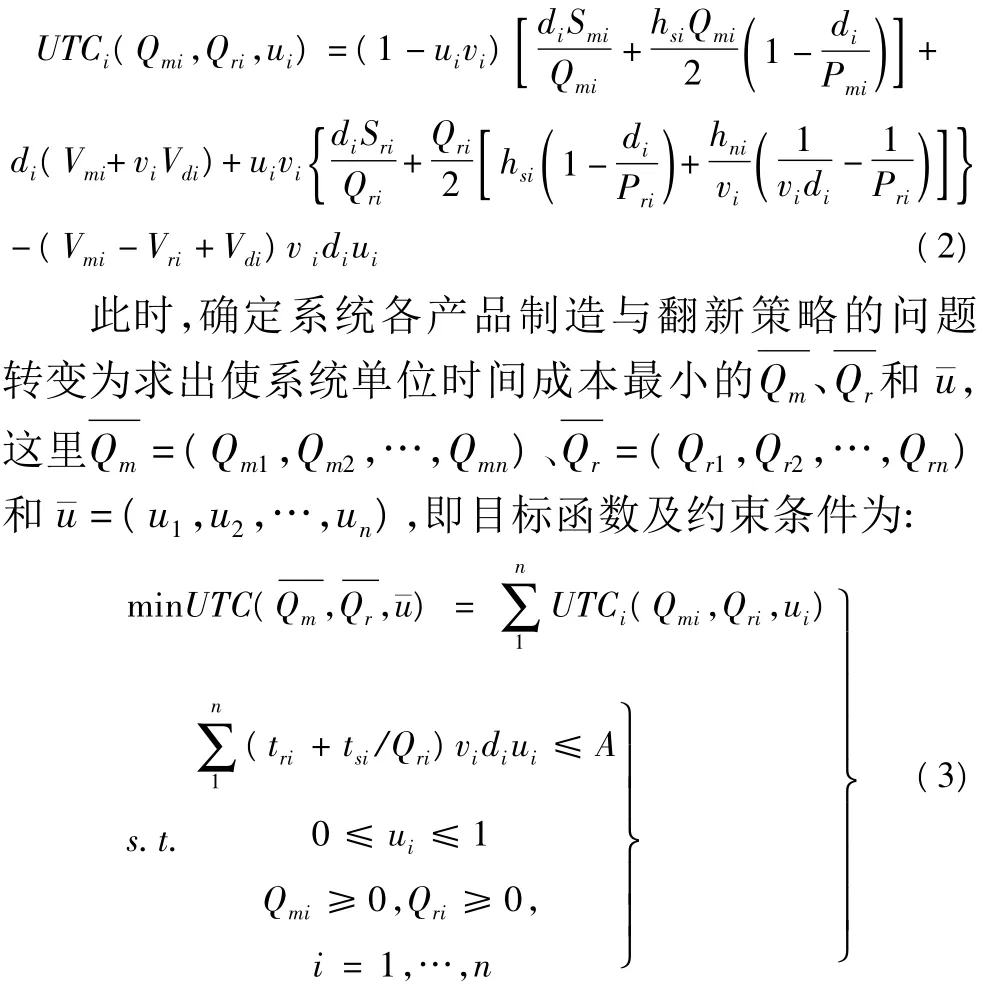

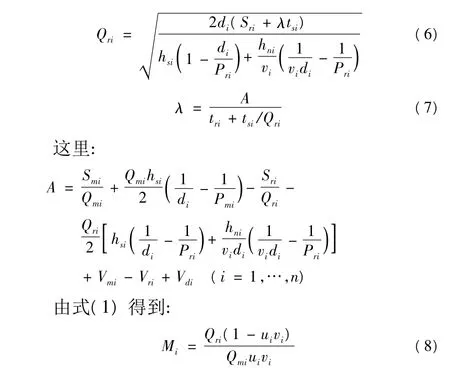

3 库存决策模型的求解

式(3)实际上是传统的“背包”模型。这里“背包”为多种旧产品竞用的有限翻新能力,具体表现为可利用的翻新时间。为求解模型(3),这里应用拉格朗日乘数法来确定旧产品的翻新顺序,并应用贪婪算法来确定翻新比率。假定翻新能力对旧产品翻新的制约作用存在,这里令λ≥0,可以构建相应的拉格朗日函数,即:

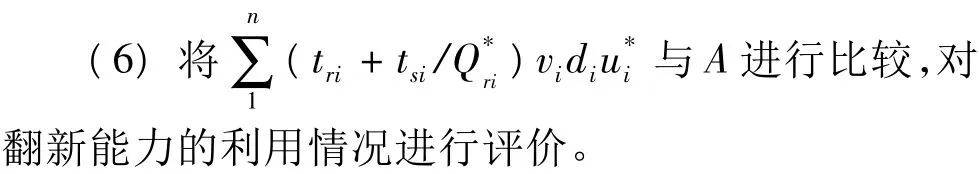

式(7)的拉格朗日乘数λ表现为投在旧产品i的单位翻新时间所产生的成本节余,这将为贪婪算法选择产品装“背包”提供了必要决策信息。这里首先通过λ来确定旧产品的翻新顺序,然后确定各产品的翻新比率,最后再根据确定各产品最优的制造与翻新批量、制造与翻新准备次数以及单位时间成本。由于Qmi、Qri和λ与ui的取值无关,因此,一种产品与一个λ值相对应,具体算法如下:

4 算例分析

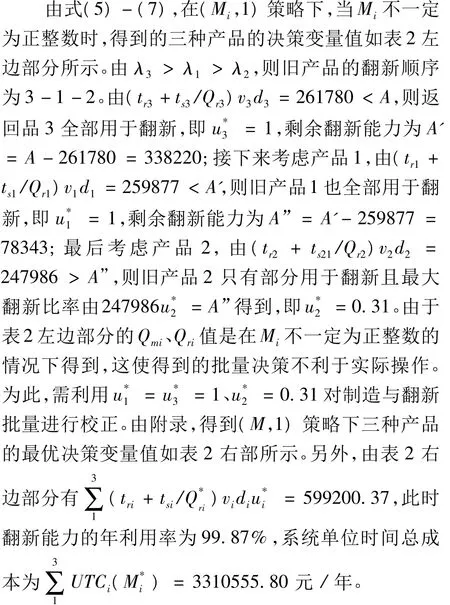

这里将上述模型及求解步骤应用于一个由文献[22]改编得到的例子。在这个例子中,生产商制造和销售三类产品,同时对三类旧产品进行翻新。生产商可用翻新能力A=600000min/年,其他参数如表1所示。这里目标是确定各产品在(M,1)策略下的制造与翻新策略。

表1 与三种产品相关的参数

表2 采用(M,1)策略时三种产品的决策变量值

5 总结与展望

在逆向物流环境中,有关需求确定的库存决策问题主要集中在单产品情形,目前只见到Mabini等学者对多产品情形进行研究。但是,他们假定旧产品全部返回不符合实际,对未用于翻新的旧产品在模型周期内以恒定速率处置增加旧产品的库存持有成本。同时,在求解过程中没有确保翻新准备次数为正整数,降低了批量决策的可操作性。另外,他们没有对(M,1)策略进行研究。为此,本文假定旧产品部分返回,对不能用于翻新的旧产品在模型周期最初时段进行处置,在(M,1)策略下构建了多产品制造与翻新库存决策模型。利用拉格朗日乘数法和贪婪算法分别确定了各产品的翻新顺序和翻新比率,并针对Mabini等没有考虑翻新准备次数为正整数的不足,在制造准备次数M为正整数的前提下,利用已确定的翻新比率,给出了(M,1)策略下各产品的制造与翻新批量、制造和翻新准备次数以及单位时间成本的求解程序。算例表明,一旦各产品的翻新比率确定,就可以找到各产品最优的制造与翻新策略。

出于对问题的简化,本研究对各产品制造与翻新业务的安排都采用了(M,1)策略。而现实中,可能会出现部分产品采用(1,N)策略、部分产品采用(M,1)策略为最优的策略选择,此时各产品的最优制造与翻新策略如何确定,笔者将作进一步研究。

[1]Johnson M R,Wang M H.Planning product disassembly for material recovery opportunities[J].International Journal of Production Research,1995,33(11):3119 -3142.

[2]Thierry M,Salomon M,Van Nunen J,et al.Strategic issues in product recovery management[J].California Management Review,1995,37(2):114 -135.

[3]Fleischmann M,Boemhof-Ruwaard JM,Dekker R,et al.Quantitativemodels for reverse logistics:a review[J].European Journal of Operational Research,1997,103(1):1 -17.

[4]袁开福,高阳.考虑旧产品质量和企业服务水平的混合系统批量模型[J].系统工程,2008(9):57-63.

[5] van der Laan E,Salomon M,Dekker R,Wassenhove L V.Inventory Control in Hybrid Systems with remanufacturing[J].Management Science,1999,145(5):733-747.

[6]Seitz M A.A critical assessment ofmotives for product recovery:the case of engine remanufacturing[J].Journal of Cleaner Production,2007,15(11 - 12):1147-1157.

[7]Ferrer G.The economics of personal computer remanufacturing[J].Resources,Conservation and Recycling,1997,21(2):79-108.

[8]Schrady D A.A deterministic inventorymodel for repairable items[J].Naval Research Logistics Quarterly,1967,14(3):391-398.

[9]Nahmias N,Rivera H.A deterministicmodel for a repairable item inventory system with a finite repair rate[J].International Journal of Production Research,1979,17(3):215 -221.

[10]Teunter,R H.Economic ordering quantities for recoverable item inventory systems [J].Naval Research Logistics,2001,48(6):484 -495.

[11]Teunter R H.Lot-sizing for inventory systems with product recovery[J].Computers & Industrial Engineering,2004,46(3):431 -441.

[12]赵宜,蒲云,尹传忠.回收物流库存控制研究[J].中国管理科学,2005,13(5):49 -53.

[13]Konstantaras I,Papachristos S.Lot-sizing for a single-product recovery system with backordering[J].International Journal of Production Research,2006,44(10):2031 -2045.

[14]袁开福,高阳.考虑质量和服务水平的制造与翻新批量决策[J].计算机集成制造系统,2010,16(10):2116-2123.

[15]Choi D-W,Hwang H,Koh S-G.A generalized ordering and recovery policy for reusable items[J].European Journal of Operational Research,2007,182:764 -774.

[16]Richter K.The EOQ repair and waste disposalmodel with variable setup numbers[J].European Journal of Operational Research,1996,95(2):313 -324.

[17]Richter K.The extended EOQ repair and waste disposal model[J].International Journal of Production Economics,1996,45(1 -3):443 -447.

[18]Richter K.Pure and mixed strategies for the EOQ repair and waste disposal problem[J].OR Spektrum,1997,19:123-129.

[19]Richter K,Dobos I.Analysis of the EOQ repair and waste disposalmodel with integer setup numbers[J].International Journal of Production Economics,1999,59:463 -467.

[20] Dobos I,Richter K.An extended production/recycling modelwith stationary demand and return rates[J].International Journalof Production Economics,2004,90:311 -323.

[21] Dobos I,Richter K.A production/recycling model with quality consideration[J].International Journal of Production Economics,2006,104:571 -579.

[22]MabiniM C,Pintelon LM,Gelders L F.EOQ type formulation for controlling repairable inventories[J].International Journal of Production Economics,1992,54:173 -192.

[23]Tang O,Teunter R.Economic lot scheduling problem with returns[J].Production and Operations Management 2006,15(4):488 -497.

[24]Teunter R,Kaparis K,Tang O.Multi-producteconomic lot scheduling problem with separate production lines formanufacturing and remanufacturing[J].European Journal of Operational Research,2008,191:1241 -1253.

[25]Teunter R,Tang O,Kaparis K.Heuristics for the economic lot scheduling problem with returns[J].International Journal of Production Economics,2009,118(1):323 -330.

附录 当ui确定时,(Mi,1)策略下决策变量的确定限于篇幅,附录推导过程省略,若有需要可通过E-mail

向第一作者索取。

(编辑 赵蓉)

Multi-product Lot-size Models for the Hybrid System w ith Finite Recovery Capacity

YUAN Kai-fu1,2,GAO Yang3

(1.School of Business and Management,Guizhou College of Finance and Economics,Guiyang 550004,China;2.Guizhou Key Laboratory of Economic System Simulation,Guiyang 550004,China)

To determine themanufacture and recovery policy for each product,amanufacture and recovery system w ith finite remanufacture capacity is investigated.Multi-products aremanufactured and recovered in the system.Each product at the end ofserviceable life is returned from customers at the constant rate,but due to the limitation of remanufacture capacity some return products not for recovery are disposed off.Customers’demand for each product is constant and fulfilled by serviceable products which consist ofmanufactured products and recovered products,and shortage is not permitted.The inventory decision-making model is formulated under the(M,1)policy,and recovery sequence and recovery fraction are determined by using the Lagrangemultipliermethod and the greedy algorithm respectively.A solution procedure to determine themanufacture and recovery policy for each product is developed for a given recovery ratio when the recovery setup numbers are positive integers,and the formulae for each product on themanufacture and recovery lot-sizes and setup numbers and so on are derived.The numerical example shows that the optimalmanufacture and recovery policy for each product can be found once recovery sequence and recovery ratio for each product are given.

inventory;recovery;manufacture;lot-size

F253.4

A

1001-2265(2011)06-0023-06

2011-02-09;

2011-02-14

国家自然科学基金(70572060);2009年度贵州财经学院引进人才科研项目(20091018)

袁开福(1977—),男,贵州福泉人,中南大学博士,贵州财经学院副教授,主要从事物流与供应链管理研究,(E-mail)kaifuy@126.com。