南京大胜关长江大桥钢吊杆两端连接涡振疲劳性能的仿真分析

2011-02-02方兴,白玲,刘磊

方 兴,白 玲,刘 磊

(中国铁道科学研究院 铁道科学技术研究发展中心,北京 100081)

南京大胜关长江大桥钢吊杆两端连接涡振疲劳性能的仿真分析

方 兴,白 玲,刘 磊

(中国铁道科学研究院 铁道科学技术研究发展中心,北京 100081)

建立了南京大胜关长江大桥主桥钢桁拱吊杆整体及两端连接节点局部的有限元模型,分别对H形和切角矩形两种截面吊杆在涡振作用下节点处构造细节的疲劳性能进行了仿真分析,研究了不同截面形式吊杆两端节点的疲劳性能。研究结果表明钢拱桥吊杆涡振时,其两端连接节点极易出现疲劳损伤甚至破坏,且一旦发生涡振,切角矩形截面吊杆端节点比H形截面吊杆端节点更易出现疲劳破坏。

拱桥 钢吊杆 涡振 疲劳

钢系杆拱桥、钢中承式和下承式拱桥是跨长100~300 m左右范围内最常用的桥式,因此,目前已建和在建的钢拱桥数量较多。但是,工程实践表明,在阵风和低风速下,这类桥梁的垂直钢吊杆易发生涡激振动,虽然涡振不会象弛振一样造成灾难性破坏,但它的发生具有风速低、频度大、兼有自激和强迫振动特性,会对结构造成疲劳损伤,导致上下连接发生疲劳裂纹甚至断裂。如美国的 Tacony Palmyra桥和 Commodore Barry 桥[1],日本的向岛桥和马下桥[2]均发生了吊杆涡振疲劳断裂。我国广东东平大桥在竣工前发生吊杆涡振致使13根吊杆在上下端高强螺栓连接处发生疲劳裂纹。因此,研究大跨度钢拱桥吊杆在涡振下两端连接的疲劳性能是关系到桥梁结构安全的重大问题。

本文以京沪高速铁路南京大胜关长江大桥主桥为例,分析其主桥钢桁拱吊杆涡振时两端连接节点处的疲劳性能,研究思路如下:①利用MIDAS.Civil建立最长吊杆整体模型,把该吊杆风振仿真分析所得的涡振振幅最大时对应风速下的吊杆振幅时程作为吊杆所受的外荷载,计算吊杆两端连接处的内力时程,并把这一内力时程作为疲劳荷载;②利用MIDAS.FEA建立吊杆与主梁连接节点的局部模型,将上一步所得疲劳荷载施加到局部模型上,得到该节点各个位置处的疲劳应力历程和疲劳应力谱;③定义连接节点构造细节的S—N曲线,根据Miner线性累计损伤法则计算其疲劳损伤度或疲劳寿命。

1 桥梁概况

南京大胜关大桥主桥跨度布置为(108+192+2×336+192+108)m,双联拱连续钢桁梁位于主桥4#~10#墩间,该联钢桁梁由三片主桁架组成,每两片主桁间的中心距均为15.0 m,在两边桁的外侧,各外挑5.2 m的悬臂托架,结构总宽40.4 m。全联桁架的两端240 m为平弦桁架,高16.0 m,节间长度12.0 m的N形桁式。两个336 m的主跨为钢桁拱连续梁,拱的矢高84.2 m,矢跨比约1/4,拱顶桁高12.0 m,吊杆最大长度近60.0 m。铁路桥面设在平弦的下弦和拱桁的系杆上。三个主墩的两侧各60 m范围内为15 m节间,其余的节间长均为12 m,竖杆呈竖直设置。大胜关大桥的总体布置立面见图1。

图1 南京大胜关大桥主桥立面(单位:cm)

2 有限元模型

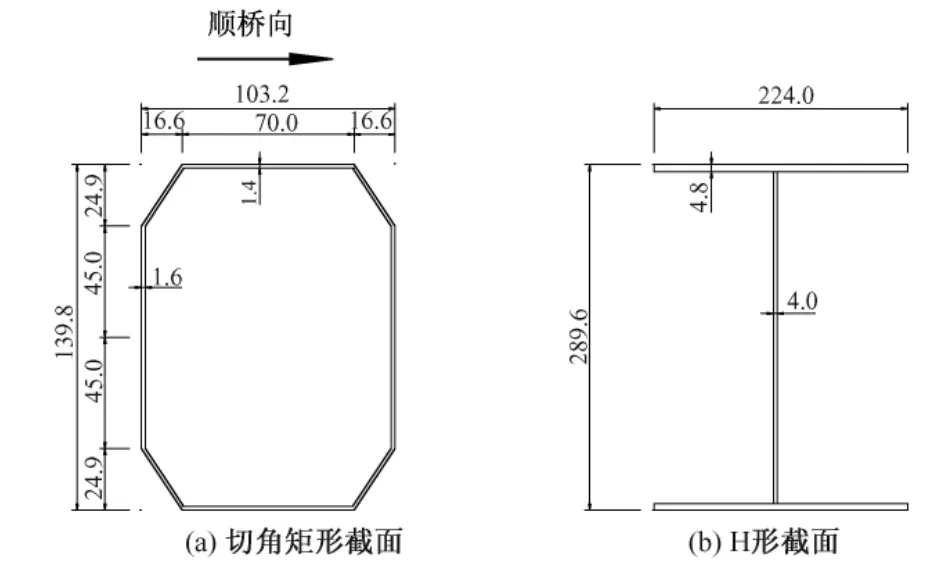

首先利用MIDAS.Civil建立大胜关大桥钢桁拱最长吊杆整体有限元模型,见图2。用来计算最长吊杆在风振振幅时程作用下吊杆两端连接处的内力时程。为避免边界条件的影响,该有限元模型建立最长吊杆两侧各4个节间(共8个节间)的主桥结构。吊杆截面形式选择两种,一种是最终图纸选用的切角矩形截面吊杆,另外一种是方案比选阶段采用过的H形截面吊杆,截面详细尺寸见图3[3]。模型采用空间梁单元,材料为Q370钢,边界条件为在主梁和主拱端部各节点固结,约束所有平移和转动自由度。

图2 吊杆整体有限元模型

图3 吊杆截面尺寸(单位:cm)

然后,利用MIDAS.FEA建立吊杆与主桁下弦杆连接节点的局部详细有限元模型,见图4。模型全部采用板单元,材料为Q370钢。局部模型中吊杆高度8.5 m(吊杆上端面至下弦杆顶面距离),下弦杆长7.0 m,模型在下弦端部全部固结。

图4 吊杆与主桁下弦杆连接节点的局部模型

3 计算荷载及荷载组合

吊杆涡振特性与风的来流方向密切相关,这里不作全面仿真,重点对顺桥向来风横桥涡振时吊杆端节点的疲劳特性进行仿真分析。

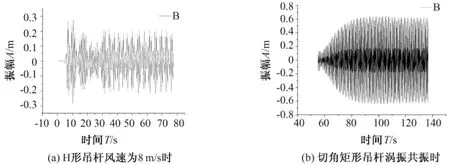

利用文献[4]仿真分析结果,取吊杆顺桥向来风横桥向涡振时振幅响应最大时对应风速下的位移时程作为强制位移,施加到吊杆高度一半处。另外,根据吊杆涡振方向上的1阶自振振型,把吊杆高度一半处的位移时程按1阶振型模态比例缩小再施加到吊杆高度1/4和3/4处。文献[4]给出的吊杆高度一半处横桥向涡振位移时程曲线见图5。

图5 吊杆振幅响应最大时对应风速下的位移时程曲线

4 仿真结果及分析

利用MIDAS.FEA对吊杆局部节点模型进行疲劳分析,根据Miner线形损伤累计法则计算一次荷载历程下结构的疲劳损伤,计算结果如下(以下节点疲劳损伤云图中损伤度单位均为%)。

4.1 H形吊杆端部节点疲劳性能仿真

初步分析结果表明,结构应力最大的部位位于靠近拼接板的吊杆翼缘,因此应力疲劳损伤计算选用的S—N曲线,S是应力幅,N为作用次数,曲线为《铁路桥梁钢结构设计规范》表3.2.7—2构件或连接基本形式及疲劳容许应力幅类别的第Ⅴ类:lgN+3lgσi=12.42,σi是应力幅。此时,顺桥向来风横桥向振动时,一次荷载历程下H形吊杆端部节点疲劳损伤见图6。

图6 H形吊杆连接节点疲劳损伤云图

计算数据表明,H形截面吊杆端节点在顺桥向来风横桥向振动时最大疲劳损伤为1.1×10-4(%),发生在拼接板与吊杆翼缘连接处的吊杆翼缘,即理论上经9.1×105次计算的风荷载作用(总时间约737 d)即达到疲劳破坏。

4.2 切角矩形吊杆端部节点疲劳性能仿真

初步分析结果表明,结构应力最大的部位位于靠近拼接板的吊杆翼缘,因此应力疲劳损伤计算选用的S—N曲线为《铁路桥梁钢结构设计规范》表3.2.7—2构件或连接基本形式及疲劳容许应力幅类别的第Ⅴ类:lgN+3lgσi=12.42。此时,顺桥向来风横桥向振动时,一次荷载历程下切角矩形吊杆端部节点疲劳损伤见图7。

计算数据表明,切角矩形截面吊杆端节点在顺桥向来风横桥向振动时的最大疲劳损伤为1.1×10-2(%),发生在弧形节点板的拼接板与吊杆翼缘连接处的吊杆翼缘,即理论上经9.0×103次计算的风荷载作用(总时间约8.3 d)即达到疲劳破坏。

5 结论

南京大胜关长江大桥钢吊杆涡振时两端连接节点疲劳性能的仿真分析表明,涡振时钢吊杆两端连接节点极易出现疲劳损伤甚至破坏。此外,文献[4]的研究表明,与H形截面吊杆相比切角矩形截面吊杆发生涡振的锁定风速区间范围较窄,在抗涡振上具有一定的优势,但必须注意的是本文仿真分析结果表明,切角矩形截面吊杆一旦发生涡振,其端节点比H形截面吊杆端节点更易出现疲劳破坏。因此,对两种截面形式的吊杆,都必须采取有效的止振措施以防止涡振而引发的疲劳破坏。

[1]李永君.大跨度桥梁涡振二维计算模型及其试验研究[D].上海:同济大学硕士学位论文,2004.

[2]日本钢结构协会编.钢构造物疲劳设计指针及解说[M].东京:技报堂出版社,1993.

[3]西南交通大学风工程试验研究中心.大胜关大桥吊杆减振制振气动力措施风洞试验研究[R].成都:西南交通大学,2006.

[4]中国铁道科学研究院铁道科学技术研究发展中心.钢拱桥吊杆风振的仿真分析及合理设计[R].北京:中国铁道科学研究院铁道科学技术研究发展中心,2009.

U441+.4

A

1003-1995(2011)03-0001-03

2010-08-20;

2010-12-25

方兴(1980— ),男,江西万年人,助理研究员,博士。

(责任审编 王 红)