湘桂线湘江1号特大桥水中基础沉井围堰施工技术

2011-02-02刘锡斌

刘锡斌

(中铁九局集团有限公司,沈阳 110013)

湘桂线湘江1号特大桥水中基础沉井围堰施工技术

刘锡斌

(中铁九局集团有限公司,沈阳 110013)

本文结合湘桂铁路湘江1号特大桥的施工,重点介绍了2#、4#及5#水中基础采用的圆形钢筋混凝土沉井围堰施工技术,在不受航道通航、泄洪和水深等条件影响下,钢筋混凝土沉井围堰是较好的选择。

钢筋混凝土沉井围堰 下沉 纠偏 施工

1 工程概况

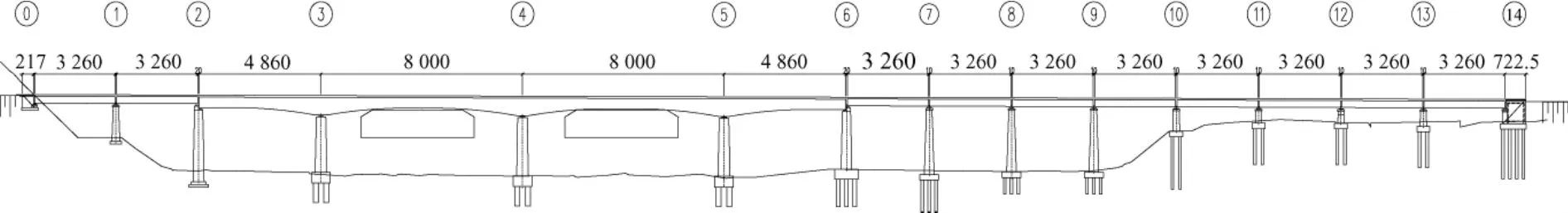

新建湘桂铁路湘江1号特大桥(图1)主要为跨越湘江而设,夹角为90°,由中铁九局承建。桥址处湘江河流顺直,主河槽较宽,无河滩。全桥孔跨布置为:2×32.6 m简支梁+(48.6+2×80+48.6)m预应力混凝土连续梁 +8×32.6 m简支梁组合梁,全桥长592.6 m。

图1 湘江1号特大桥全桥布置示意(单位:cm)

2#墩 ~6#墩处于水中,钻孔桩基础,矩形承台,其中2#、5#及6#墩桩基础采用筑岛围堰进行施工,水中承台开挖深度约为9.6 m(最大深度),拟采用薄壁钢筋混凝土沉井围堰进行桩基础及承台施工。

1.1 地质条件

1)卵石土:饱和,Ⅲ级,地层承载力σ0=200 kPa。

2)灰岩:W2,Ⅴ级,地层承载力 σ0=1 000 kPa。5#墩及5#~6#墩之间有溶洞。

1.2 水文情况

桥址处常水位80.5 m,常水位下水面宽达400 m。本桥5#、6#墩床地势比较平坦,水深一般在2 m左右,7月份后河床外露于水面;3#墩、4#墩位于主河道内,主河道一般水深在2~4 m。9月份以后受浯溪水电站水库的影响,水位上涨1 m,新建浯溪水电站蓄水对本工程施工有重要影响。

湖南省水利水电勘测设计研究院编制《浯溪水电站水库淹没处理及移民安置规划设计报告》及《浯溪水电站初步设计报告》,其计算结果:流量 Q1=16 000 m3/s,设计水位 H1=94.30 m;流 量 Q5=13 000 m3/s,通航水位 H5=91.86 m。

2 沉井围堰设计

2.1 设计总体思路

主河道河床底高程约76 m,其它河床高程约78.6 m。洪水位在5月份,属季节性河流。进入7月中下旬后,水位降至80.5 m左右,即水深约2~4 m。考虑到新建浯溪水电站蓄水、航道通航及经方案比选(见表 1),最终确定 3#、4#墩采用双壁钢围堰施工,2#、5#及6#墩利用筑岛沉井施工桩基及承台非常有利。本文仅以5#墩为例对沉井施工进行介绍。

采用薄壁沉井施工有类似工程的施工经验,造价成本较低(与双壁钢围堰施工方案比较),可确保施工安全和施工质量。

2.2 拟定沉井尺寸

沉井是为桩基础及承台施工而设计的临时阻水结构,其作用是通过沉井的侧壁和底板上的封底混凝土围水,沉井侧墙作为桩基础施工平台支撑,并为承台施工提供无水的干处施工环境。

沉井由刃脚和井身两部分组成,该工程采用就地在墩位上直接制造的圆形沉井。为了保证沉井在下沉过程中整体性和沉井到位后有足够的强度,沉井采用C30钢筋混凝土结构,封底混凝土采用水下C25。依据相关规范和资料,考虑土压力和水压力,经计算确定其构造尺寸为:承台的平面尺寸为9.6 m×16.2 m,圆形沉井内壁与承台之间的净空保留1 m,沉井内径为21.4 m,高11.2 m(以5#墩为例)(见表 2),分四节为4.0 m+3.0 m+2.5 m+1.7 m,底节和第二节壁厚1 m,第三节和顶节壁厚0.8 m。

表1 围护方案可行性比较

表2 2#、5#及6#墩混凝土沉井高程 m

3 沉井围堰施工

3.1 沉井围堰施工顺序

水中墩施工顺序:炸礁→筑岛围堰→现浇钢筋混凝土围堰→围堰下沉→次节接高下沉→第三节接高下沉→第四节接高下沉→埋设钢护筒→沉井封底→钻孔桩施工→抽水→承台施工。

3.2 炸礁

6#墩砂卵石覆盖层较厚,承台底以下2 m的范围内仍是砂卵石,故不必炸礁。3#、4#、5#墩砂卵石覆盖层较薄,承台全部或局部位于岩层内,需炸礁至承台底以下2 m。5#墩承台平面尺寸16.2 m×9.6 m,对角线长18.83 m,炸礁直径25 m。

施工方法:先清除卵石覆盖层,钻孔爆破后疏挖石渣。水下砂卵石覆盖层采用1.0 m3反铲挖泥船进行水下开挖,拖轮拖带40 m3开体泥驳船进行装、运、卸。水下爆破采用乳化炸药。钻孔采用潜孔钻机船钻孔爆破。水下清渣采用0.5 m3长臂反铲挖泥船进行水下开挖,拖轮拖带40 m3开体泥驳船进行装、运、卸渣。

3.3 河边筑岛

6#墩直接筑岛,5#墩炸礁后筑岛。岛体部分采用黄土、砂土、细颗粒砂卵石填筑,炸礁坑体用河砂,以便混凝土围堰下沉。行车堤填料就地取材。迎水面码砂袋,端头急流处下铁笼以防冲刷。岛面高于施工水位0.5 m。筑岛剖面见图2。

3.4 沉井制作

经过分析计算论证,换填可保证具有足够的承载力的粗砂土层。在换填部位按沉井刃脚集合形状开挖出基槽,内侧砌砖模。刃脚内侧斜面及底隔梁砌砖模,砌筑砂浆7号,砖面用2 cm砂浆抹面。

钢筋混凝土沉井围堰施工时用钢管脚手架做内外侧施工平台,圆形定型钢模板,人工配合吊机立模。钢筋工程同一般普通混凝土结构施工相同。混凝土在现场搅拌站集中拌制,用混凝土泵车沿井壁均匀对称浇筑,每节混凝土一次连续浇筑完成。

3.5 沉井下沉准备工作

图2 筑岛剖面图(单位:m)

1)沿沉井井壁高度方向每隔1 m弹设一圈水平墨线,并在沉井内外侧井壁上弹设垂直墨线,并悬挂垂球,垂球离井壁距离均为300 mm,直观地显示沉井垂直度情况。

2)待沉井混凝土强度养护至设计强度的70%后,即可进行沉井下沉施工。

3.6 沉井下沉

沉井下沉(指每分节沉井)可分为两个阶段进行。第一个阶段为下沉阶段,本节沉井下沉的前半部分以下沉为主,但须注意均匀下沉,避免出现大量翻砂、沉井突然下沉、倾斜等现象。第二阶段为纠偏下沉阶段,此时应以纠偏、防偏为主,但从整个沉井下沉来说,上半部分尤其应注意防偏,以免沉井已下沉较深再纠偏而增加纠偏困难。

2010年8月11日开始沉井刃脚施工,8月13日完成刃脚混凝土灌注,8月18日完成第一节2.8 m混凝土,共计 4 m。8月21日混凝土强度达到 70%,KAT320挖掘机进场,开始开挖下沉,到8月25日止共下沉3 m,平均每天下沉0.75 m。9月7日第二节下沉到位,施工13 d下沉3 m,平均每天下沉0.5 m。9月17日第三节下沉到位,施工13 d下沉2.5 m,平均每天下沉0.4 m。9月30日第四节下沉到位,施工13 d完成下沉1.8 m,平均每天下沉0.3 m。

第一节下沉结束后,随着井内深度的增加,且涌水量增大,普通挖掘机难以满足施工需要。第二节开挖采用抓泥下沉和吸泥下沉两种不排水下沉方式。沉井施工桩基施工现场见图3。

图3 采用沉井施工桩基

3.7 下沉观测及纠偏

在沉井下沉过程中,应随时观测内外井壁上悬挂的垂球,并用两台经纬仪及一台水准仪定时进行垂直度及高程观测。沉井下沉过程中每4 h观测一次,并做好记录。当发现沉井倾斜、位移或扭转时应及时进行纠正,使偏差控制在允许范围内。当偏差较大时应及时采取措施纠正:

1)当沉井入土不深时,可用偏除土、偏堆土的方法使沉井在下沉过程中逐渐纠正偏差。

2)当沉井下沉较深且偏斜也较大时,可采取井顶施加水平力辅以偏除土、偏压重,井外射水等来纠正偏差。

3.8 沉井封底

2010年9月30日,湘江1号桥5号墩沉井围堰下沉到位,围堰高11.2 m,围堰顶部平均高程83.15 m。沉井清基后,在钻孔桩位处埋设钢护筒,并将护筒连接在一起,形成整体,防止位移。在沉井顶部,搭设钻孔桩钢平台。

封底混凝土灌注是沉井施工的一大关键。确保每根导管混凝土埋深不少于0.5 m,并在水封过程中始终有约5.0 m3的混凝土存储量,在混凝土供应中断时备用。围堰封底混凝土厚度1.5 m,封底净面积359 m2,采用C30混凝土共计539 m3。沉井封底导管布置见图4。

封底结束后,进行钻孔桩施工。钻孔桩施工完成后,抽干井内积水,没有漏水现象。割除钢护筒,按传统方法施工承台。

图4 沉井封底导管布置示意

4 结语

湘江1号特大桥2#~6#墩处于湘江中,施工难度大,结合实际情况,分析各墩特点,确定2#、5#及 6#墩采用沉井围堰施工,取得了显著成效,对今后的桥梁建设具有一定的借鉴和参考价值。

[1]中华人民共和国铁道部.TB 10203—2002 铁路桥涵施工规范[S].北京:中国铁道出版社,2002.

[2]段良策,殷齐.沉井设计与施工[M].上海:同济大学出版社,2006.

[3]戴荣里,袁振华.德禹特大桥徒骇河水中承台施工沉井(围堰)设计[J].铁道建筑,2010(8):34-35.

[4]宋金博,蔡根谋.七浦塘大桥双壁围堰设计与施工[J].铁道建筑,2010(9):19-20.

[5]杨顺民.厦门跨海特大桥锁口套箱围堰设计[J].铁道建筑,2009(9):32-35.

U445.55+6;U445.55+7

B

1003-1995(2011)09-0005-03

2011-01-20;

2011-06-06

刘锡斌(1979— ),男,辽宁大石桥人,工程师。

(责任审编 白敏华)