混合输入冲压机构的运动学分析及参数优化

2011-02-01傅蔡安

傅蔡安 陈 文

江南大学,无锡,214122

混合输入冲压机构的运动学分析及参数优化

傅蔡安 陈 文

江南大学,无锡,214122

简述了混合输入冲压机构的原理,对所提出的混合输入冲压机构进行运动学分析,在已知输出运动规律的条件下,求得辅助驱动的位置、速度、加速度规律。由ADAMS软件完成该机构的仿真分析,同时利用该软件的参数优化模块实现了机构参数的优化分析,改进了冲压机构的运动性能。研究结果对提高零件加工质量及模具寿命具有重要意义,同时为混合输入冲压机构在工程中的应用提供了参考。

混合输入;冲压;运动学;ADAMS;参数优化

0 引言

在塑性加工领域,机械式冲压机得益于其高效率的优点而被广泛应用。传统的单自由度机械冲压机通常采用一个恒速电机作为动力源,机械系统缺乏柔性,要改变滑块的输出运动特性,就需要改变压力机的结构和尺寸参数,这种改变通常较困难。近年来,机构学者提出了“混合驱动机器”的思想[1-3],混合驱动机构既兼容了传统机构和全伺服机构的优点,又避免了二者的不足,在理论上能够比较理想地解决柔性化与高速化、高效率、高承载力的矛盾,为现代机械创新设计提供了一条新思路。

国内外对混合驱动机构的研究主要分为两个方面:一是从伺服电机的跟踪能力出发[4],以伺服电机速度波动最小和动力分配比最小为目标函数,优化设计机构的尺寸参数;二是从机构构型创新方面出发,设计新型传动机构类型[5],然后采用伺服电机驱动,最终实现滑块速度可调。

1 混合输入冲压机构的运动学分析

本文依据混合驱动机器基本原理(图1),采用机构创新法得到适合于混合驱动冲压机的机构类型,即二自由度混合驱动Ⅲ级机构,并对该冲压机构进行运动学分析[6-7]。近年来,虚拟样机技术[8-9]的应用大大简化了机电一体化系统的设计工作,设计过程具有很好的可视性,本文采用该技术进行机构优化设计,在保持两电机驱动相同且匀速、冲压效率为 40次/min的条件下,利用ADAMS软件的优化分析模块优化机构参数,以降低有效冲压行程中的冲压速度并达到近似匀速的要求。

图1 混合驱动机器原理图

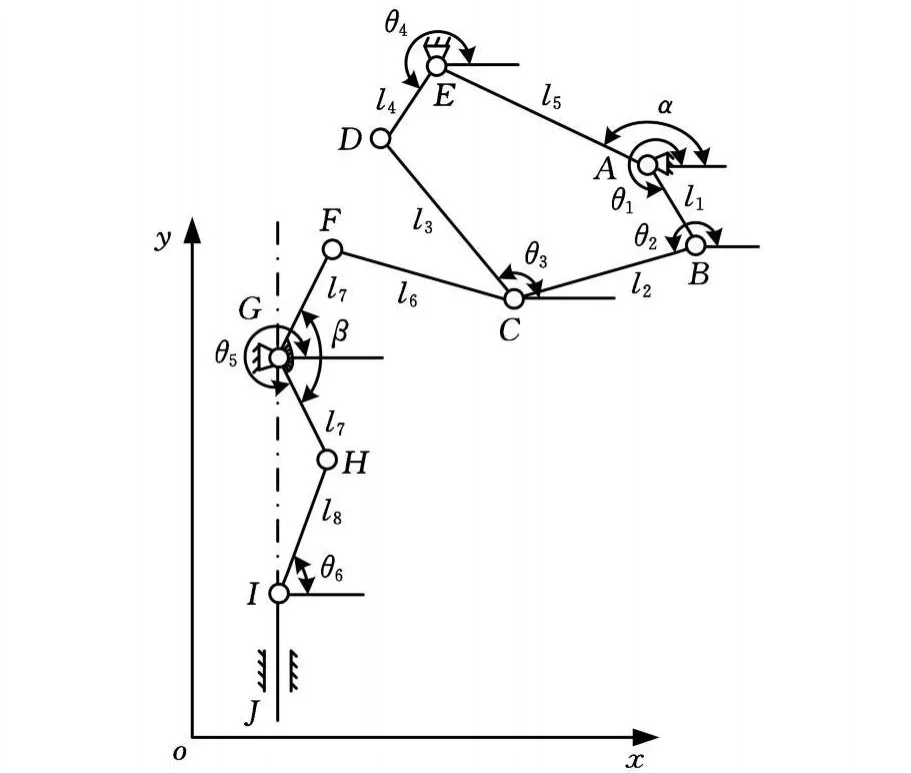

按照应用要求,建立的冲压机构模型如图2所示,曲柄AB由普通电机驱动,曲柄DE由伺服电机驱动,ABCDE为一个双输入的五杆机构,l1、l2、l3 、l4 、l5 分别代表五杆机构的杆长,此五杆机构通过CF杆件与滑块机构FGH IJ相连,从而将运动传递到冲压机构的输出端。杆件IJ为滑块输出端。

图2 混合输入冲压机构构型图

以下对混合输入冲压机构进行运动学分析,即已知主驱动曲柄AB位置角度参数和运动规律,机构三个固定点 A 、E 、G 的位置,α,β,各个杆件的杆长,以及输出端I点的位置、速度、加速度,求辅助驱动曲柄ED的运动规律也即伺服电机的运动规律。

1.1 位置分析

由图2可得

则可得 θ4=2arctan z(0 ≤θ4≤2π)。

θ4有两组解,需要根据机构初始安装角度来决定舍去哪一组解。最后可得

1.2 速度分析

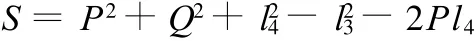

1.3 加速度分析

2 混合输入冲压机构的参数优化分析

冲压加工时滑块速度是冲压机构的一项重要性能指标,在保持冲压效率不变的情况下,降低有效冲压行程中的滑块速度,可以大大提高零件质量和模具寿命。本文首先在ADAM S中建立机构参数化虚拟样机模型,通过运动仿真分析[10]及机构参数优化[11],降低滑块在有效冲压行程中的速度,获得更优的机构运动性能。

2.1 参数化虚拟样机模型的建立

机构杆长尺寸以及杆件初始位置转角是根据冲压基本参数确定的,它们需要随着不同的冲压参数要求而改变,将杆长l1~l7以及杆件初始位置夹角定义为变量,通过输入变量的值,即可获得所需模型。机构存在A~I共9个杆件关节点,其中,A、E、G三点是机构最为重要的位置确定点,用包含这三点和前面定义的变量的关系表达式来描述其他关节点,当9个设计点关联确定后,机构模型的位置就基本确定了。

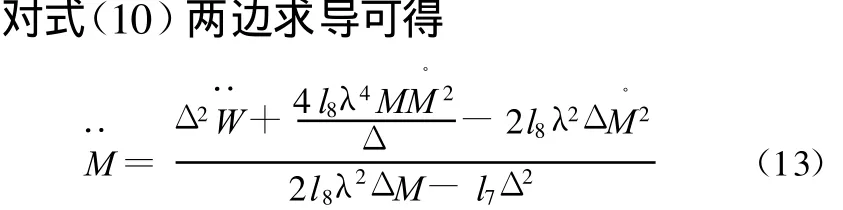

为了让模型各杆件能够随设计点位置的变化而改变,需要建立杆件与设计点之间的关联表达式。其关联方法是,将各杆件的几何体位置标记点marker与设计点POINT设计绑定起来,同时将杆件长度、杆件安装角度用含有设计点、设计变量的表达式来描述,这样,一旦改变了设计点坐标和设计变量的参数,与之相关联的杆件位置及长度方向等参数也会随之变化。完成设计变量的定义、设计点的设置、构件与设计变量间关联关系的建立这三个步骤之后,机构参数化虚拟样机模型基本完成,模型如图3所示。

2.2 机构的参数优化分析

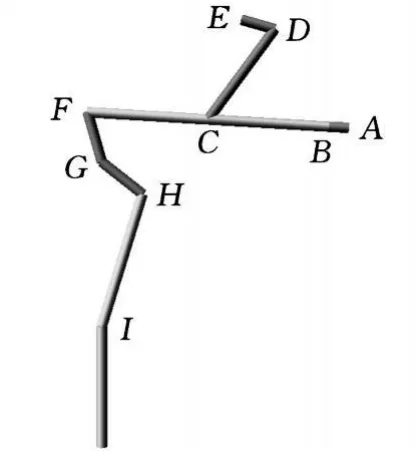

在ADAMS中,参数优化分析就是自动地对模型设计参数及设计效果进行分析。在分析过程中,按照机构运动参数要求,先将设计变量设置在特定范围内,然后每次取一个不同的设计参数值自动进行仿真分析,分析流程如图4所示。

图3 机构虚拟样机的参数化模型

图4 参数化分析流程图

具体的参数优化分析方法分为两种:一种是在某个设计变量发生变化并保持其他变量不变的情况下,研究虚拟样机的主要性能将如何变化;另一种是同时考虑多个设计变量之间的不同组合对虚拟样机的主要性能的影响。

此次优化分析的目的是降低有效工作行程的冲压速度,并保持其在一段时间内近似匀速,将有效工作行程滑块速度作为参数优化研究的目标函数,在保证冲压行程在允许范围内的情况下,通过更新设置的变量值即各关键点的位置以及机构杆长参数,考察目标函数随变量值的更新而发生的变化。

将机构A、E两处的驱动运动速度均设置为匀速240°/s,即保持 40次/min的冲压效率,总冲压行程为(150±5)mm。

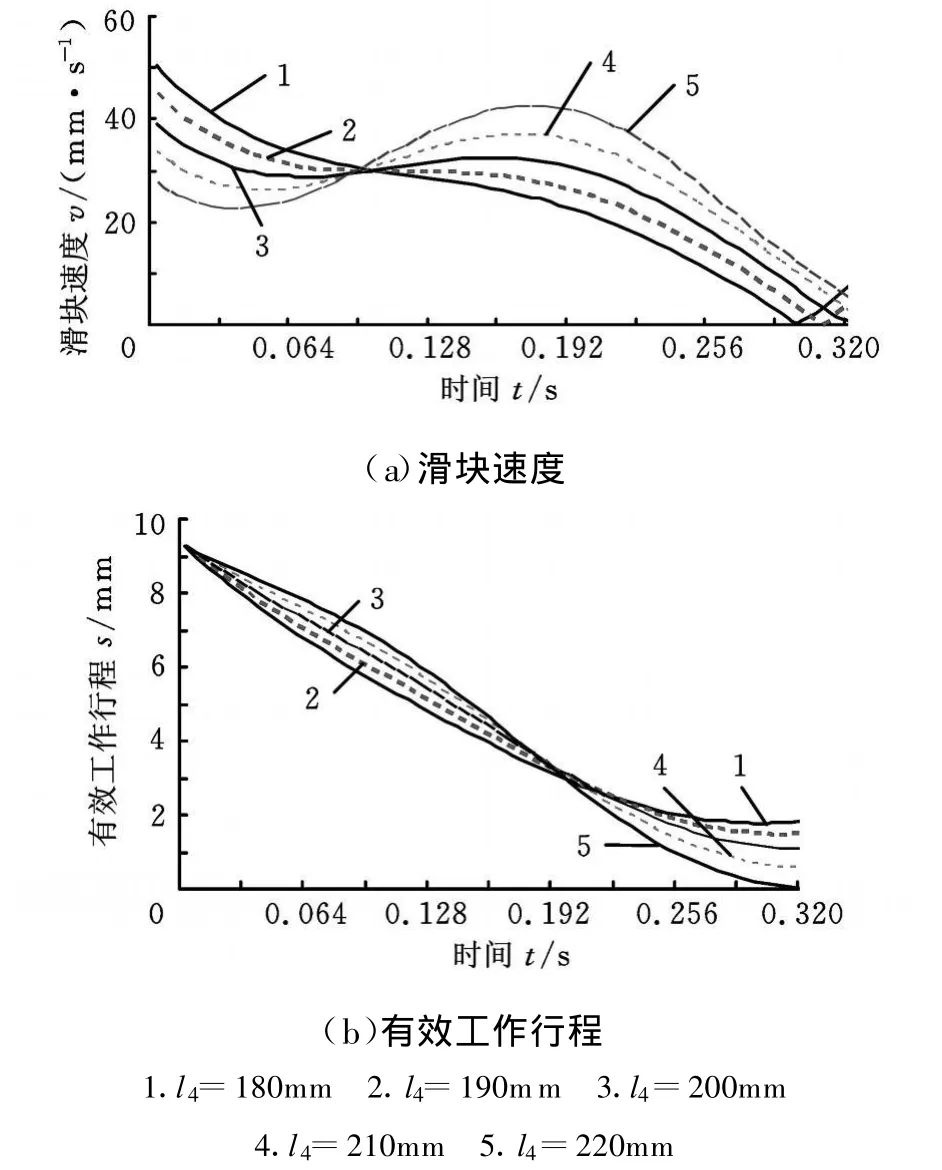

方法一 依次将各个变量取不同的值(需保证总冲压行程在(150±5)mm范围内),观察滑块速度变化曲线,找出影响较为显著的变量。以ED杆长l4为例,在总冲压行程保持(150±5)mm范围时,ED杆长l4的变化区间为180~220mm,取其变化序列为 180mm、190mm、200mm、210mm、220mm,分析不同杆长时,有效工作行程中滑块速度的变化曲线(图5)。

图5 滑块速度及有效工作行程随杆长l4变化曲线

由图5可以看出,取不同的ED杆长,滑块速度发生相应的变化,ED杆长对滑块有效工作行程的大小有很大影响,因此,需要综合考虑这两者间的关系,即在保持滑块有效工作行程满足要求的情况下,选择滑块速度较低且变化不大的最优杆长,这样就可以缩小杆长优化范围,从而逐步逼近最优解。

方法二 同时改变多个变量值,不同的变量值根据排列组合原理自动生成不同的组合,如同时考虑ED杆长l4与C点纵坐标yC变化。根据总冲压行程保持在(150±5)mm范围内的原则选取l4与 yC的变化区间。选取 l4的变化序列为200mm、210mm、220mm,同时 yC变化序列数也为3,变化范围为27.336~32.366mm,那么参数组合数n=3×3=9组,分别取这9组参数进行分析研究,有效冲压行程中滑块速度变化情况如图6所示,图中,l4、yC的单位为mm 。

由图6可以看出,取1、2、3号参数组合时,在0~0.2s区间内机构的滑块速度变化幅度最小且速度基本接近40mm/s,因此就可以在这3组参数的基础上进一步缩小参数变化范围,进一步逼近最优解。

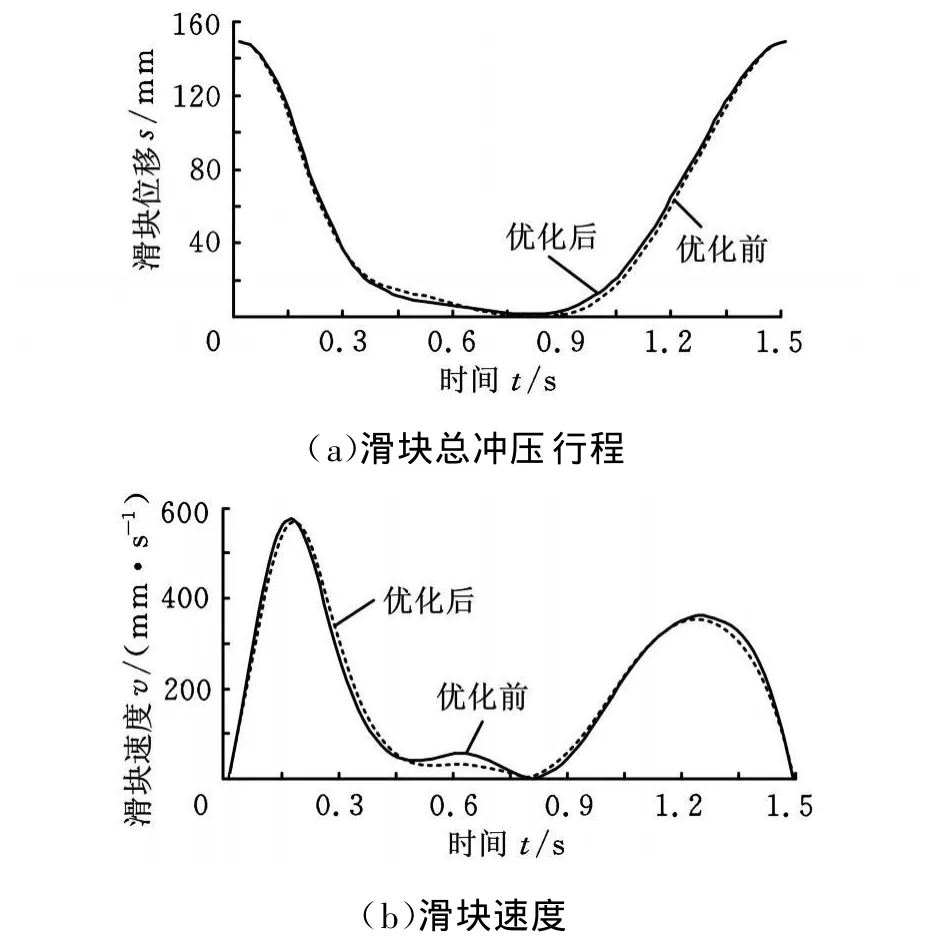

参数优化后机构的运动特性得到了改进,从优化前后的滑块总冲压行程与速度曲线(图7)可以看出,滑块速度特性曲线得到了明显改善:保持总冲压行程在(150±5)mm区间内,同时在有效冲压行程中减小了滑块速度的变化幅度,并保持低速运动(冲压速度低于40mm/s),实现了参数优化设计的目标,为后期采用伺服电机驱动创造了条件。

图 6 有效冲压行程中的滑块速度随l4、yC变化曲线

图7 参数优化前后滑块行程和滑块速度曲线

结合上述机构参数优化结果,将由ADAMS参数优化出的关键点位置坐标(表1)代入运动学位置分析方程组中进行求解,即可以验证运动学分析的正确性。

表1 参数优化后机构设计点的位置坐标 mm

3 结语

本文基于运动学反解原理对所提出的混合输入冲压机构进行运动学分析,求得了机构辅助驱动运动规律,即初始位置、速度、加速度等与机构输出运动规律以及机构结构参数之间的关联表达式,并且利用参数优化后的结果反向验证其正确性,为类似的冲压机构的控制提供了理论方法。

采用虚拟样机技术优化机构参数,运用ADAMS软件对该机构进行了仿真分析,并且利用该软件的参数优化模块实现了机构参数的优化,改进了冲压机构的运动性能,在两驱动均为匀速运动的条件下,实现了有效冲压行程内的近似匀速低速运动。研究结果对提高零件质量和模具寿命都具有重要意义,为后续采用伺服电机驱动创造了条件,也为混合输入冲压机构在工程中的应用提供了参考。

[1] 李辉.混合驱动可控压力机的基础理论研究[D].天津:天津大学,2003.

[2] 鲁洁,王秀叶.一种新型机械式曲柄锻造压力机[J].锻压装备与制造技术,2005(2):56-58.

[3] 李辉,张策.混合驱动压力机的可行性研究[J].机械科学与技术,2004,23(10):1253-1256.

[4] 贺利乐,肖理,段至善.混合驱动二自由度并联机构的动力学优化设计[J].西安建筑科技大学学报(自然科学版),2007,39(3):429-432.

[5] 孟彩芳,张策,陆永辉.新型混合输入式曲柄压力机械的优化设计[J].中国机械工程,2003,14(10):834-836.

[6] 于红英,唐德威,王建宇.平面五杆机构运动学和动力学特性分析[J].哈尔滨工业大学学报,2007,39(6):940-943.

[7] 尹志光,莫锦秋,梁庆华.实现特定要求轨迹的混合驱动五杆机构分析与优化设计[J].轻工机械,2009,27(1):42-45.

[8] 张庆功,马晓丽,周兆忠.基于ADAMS软件的摆动导杆机构运动学分析[J].轻工机械,2008,26(10):38-39.

[9] 王湘,蔡敢为.混合驱动机构虚拟样机仿真控制研究[J].计算机仿真,2009,26(8):233-236.

[10] 郭旭伟,王知行.基于ADAMS的并联机床运动学和动力学仿真[J].现代制造工程,2003,32(7):119-122.

[11] 谢慧萍,季英瑜.基于ADAMS软件的六连杆冲压机构的优化设计[J].轻工机械,2009,27(2):47-50.

Kinematics Analysis and Parameter Op tim ization of a Hybrid Input M echanical Press

Fu Cai'an Chen Wen

Jiangnan University,Wuxi,Jiangsu,214122

This paper estab lished the p rinciples of hybrid inputmechanism.Kinematic analysis on themechanism w as carried out under the condition o f the given law of output.The variation law s of position,speed and acceleration of auxiliary driven were obtained.The simulation analysis and parameter optimization of thismechanism w ere comp leted with the aid of ADAMS parametricmodule,thus the kinematic performance of thismechanism is improved,and the quality of partsand life of dies are improved too.Then a reference basis is provided for the app lications in engineering project of hybrid inputmechanical press.

hybrid input;press;kinematics;ADAMS;parameter optimization

TH 122

1004—132X(2011)06—0666—05

2010—03—08

(编辑 苏卫国)

傅蔡安,男,1954年生。江南大学机械工程学院教授。主要研究方向为先进制造技术。获中国发明专利2项。发表论文20余篇。陈 文,女,1986年生。江南大学机械工程学院硕士研究生。