汽车前轴动态特性的可靠性优化设计

2011-02-01臧献国于德介姚凌云

臧献国 于德介 姚凌云

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

汽车前轴动态特性的可靠性优化设计

臧献国 于德介 姚凌云

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

将可靠性分析与优化技术相结合,提出一种改善汽车前轴动态特性的可靠性优化设计方法。该方法建立了汽车前轴动态特性的可靠性优化模型,以一阶模态频率和发动机激励点的驱动点速度导纳为动态特性约束,以前轴总质量为优化目标,对前轴进行可靠性优化。对某微车前轴动态特性的可靠性优化设计结果表明,该方法有效改善了前轴的动态特性,动态特性约束满足了可靠度设计要求,达到了可靠性优化设计的目的。

汽车前轴;动态特性;可靠性;优化

0 引言

汽车前轴是汽车的关键承载件,主要用于在车身和发动机及悬架之间传递作用力。前轴与动力总成悬置和前悬架摆臂通过橡胶悬置相连,是汽车发动机激励向车身传递的通道,是影响整车NVH(noise vibration harshness)性能的重要组成部件。优化前轴结构的振动特性,从而抑制动力总成的振动,对于提高整车NVH性能具有十分重要的意义。

工程实际中,各设计参数的特性具有统计分散性。对于汽车产品设计,只有考虑各设计参数特性的统计分散性,进行不确定性分析,才能更好地反映汽车零部件的真实情况,使汽车零部件的设计工作性能与实际工作性能更加吻合[1-2]。可靠性优化设计方法是考虑各设计参数的不确定性,在可靠性基础上对结构进行优化设计的方法。可靠性优化设计的目标为:在保证结构工作可靠度不低于某一规定水平的条件下,使结构性能指标达到最优[3-5]。文献[6]针对薄壁梁耐撞性问题,以降低薄壁梁质量为优化目标,结合可靠性理论和遗传算法,对薄壁梁进行了可靠性优化分析;文献[7]建立了转子系统固有频率可靠性分析模型,应用随机摄动技术、概率统计方法和可靠性理论,对转子系统固有频率进行了可靠性分析;文献[8]提出了非正态分布参数的汽车零部件的可靠性稳健设计方法,分析了连杆、后桥和钢板弹簧强度的可靠性。

目前,对结构动态特性进行可靠性优化的研究工作并不多见。本文将可靠性理论引入汽车前轴优化设计,为避免前轴共振以及保证前轴的动态特性,前轴一阶模态频率应超过发动机工作转速内主要激励力的激励频率,前轴驱动点的速度导纳应低于给定动刚度的速度导纳。本文方法以降低前轴总质量为优化设计目标,在基本随机变量概率特性已知的情况下,对汽车前轴结构进行可靠性概率优化设计。

1 前轴有限元分析

1.1 前轴有限元模型

前轴与动力总成悬置和前悬架摆臂通过橡胶悬置相连,是影响整车NVH性能的重要组成部件。提高前轴结构的模态频率,改善激励点速度导纳,能有效避免前轴共振,提高前轴动态特性。

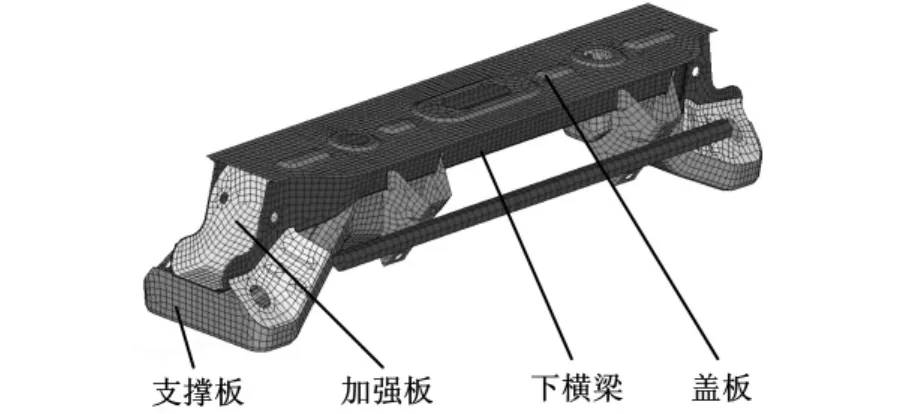

汽车前轴由多个构件组成,一般包括下横梁、盖板、加强板、支撑板及连接件等。某微车前轴的有限元模型如图1所示,有限元模型包含12 198个节点和11 546个单元,在前轴与大梁连接处四个螺栓孔处采用固定约束。

图1 某微车前轴有限元模型

1.2 前轴速度导纳有限元分析

工程中常用速度导纳评价结构的动态特性,速度导纳越小,动刚度越大,表明相同激励力下结构振动响应越小。通过对发动机悬置激励点进行前轴驱动点速度导纳分析,可评价前轴的动态特性。

速度导纳为振动速度幅值与激励力幅值之比,即

由于汽车动力悬置为弹性元件,在低频范围内悬置动刚度可用其静刚度近似替代,故刚度为k0的汽车动力悬置速度导纳为

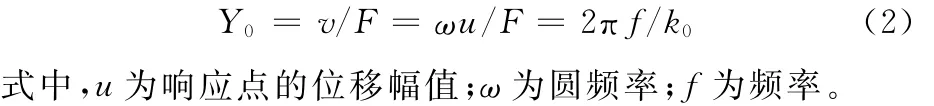

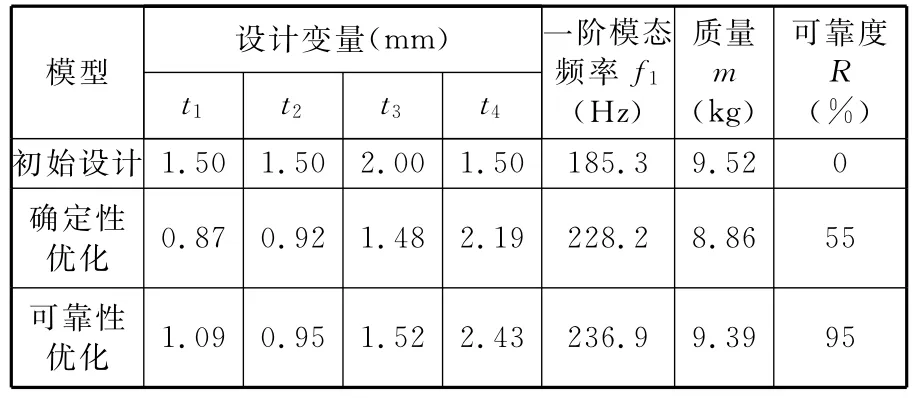

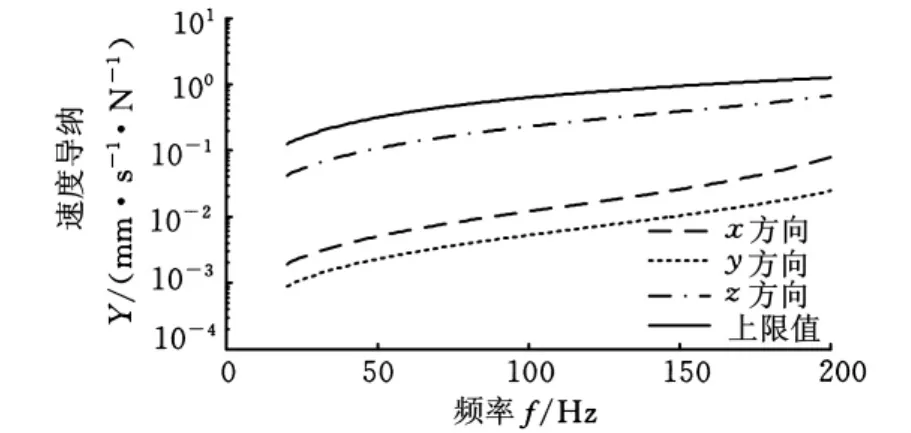

对某微车前轴的速度导纳进行分析时,由于前轴结构的对称性,本文只对发动机左侧悬置激励点进行前轴驱动点速度导纳分析。分别在发动机左侧悬置激励点施加x、y、z方向单位宽频力,激励频率为20~200Hz,步长为1Hz,拾取加载工况激励力方向上的速度响应,获得发动机左侧悬置点三个方向的驱动点速度导纳。为了保证汽车动力悬置的隔振率,与汽车动力悬置连接的结构驱动点的动刚度应高于动力悬置动刚度的10倍,即发动机激励点的驱动点速度导纳应不超过悬置速度导纳的十分之一[9]。根据该车悬置刚度最大值为100N/mm,选取前轴动刚度目标值为1000N/mm,即能够保证悬置的隔振率。发动机激励点的三个方向驱动点速度导纳和速度导纳上限值如图2所示。从图2可以看出,分析频率在182~189Hz内x方向和分析频率在38~195Hz内z方向驱动点速度导纳超过速度导纳的上限值,不能保证悬置隔振率要求,需要提高前轴动刚度,降低驱动点速度导纳。

图2 某微车前轴发动机激励点的驱动点速度导纳

2 可靠性优化设计

2.1 可靠性设计

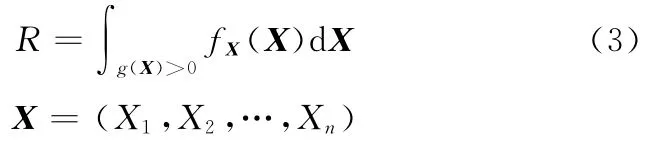

结构设计是否满足可靠性的要求,需要分析该设计的可靠度,如可靠度不满足设计要求,则需要进行可靠性优化设计,故可靠性分析是进行可靠性优化设计的基础。结构可靠性被定义为满足约束条件的概率,可靠度的计算公式为

其中,fX(X)为随机参数向量X的联合概率密度函数;g(X)为约束函数,可表示结构的两种状态:

极限状态方程g(X)=0是一个n维数曲面,称为极限状态面或失效临界面。

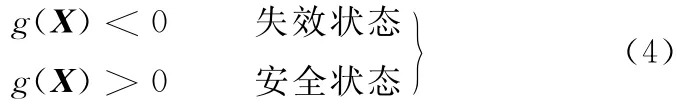

可靠性指标β的定义为

式中,μg为约束函数g(X)的均值;σg为约束函数g(X)的标准差;E为均值函数;var为方差函数。

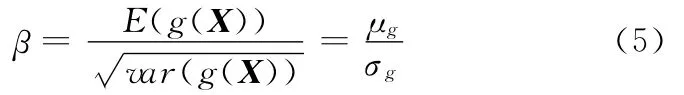

采用一阶可靠性分析方法可计算可靠性指标参数中的约束函数的均值和标准差:

式中,μX为随机参数向量X的均值;σX为随机参数向量的标准差。

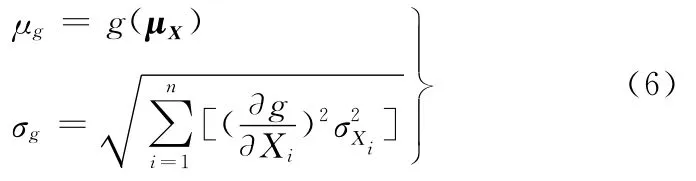

在随机参数向量X服从正态分布时,可以用失效点处状态表面的切平面近似地模拟极限状态表面,可以获得可靠度的一阶估计量:

式中,Φ(·)表示标准正态分布函数。

2.2 可靠性优化的数学模型

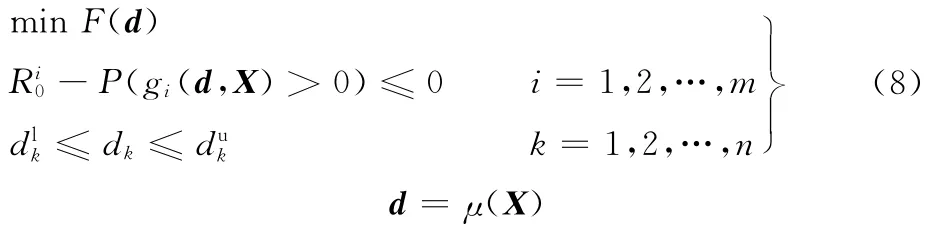

可靠性优化设计的基本思想是在保证结构工作可靠度不低于某一规定水平条件下,使结构性能指标达到最优,其实质就是在确定性优化过程中将设计变量处理成随机变量,并将确定性约束条件修改为随机性约束条件,从而构成可靠性设计优化问题[10]。可靠性优化的数学模型可表示为

式中,F为目标函数;d为设计变量向量;μ为随机向量X的均值;Ri0为第i个概率约束的目标可靠度;P(gi(d,X)>0)为gi(d,X)>0条件下的概率;m为概率约束的个数;dlk和duk分别为第k个设计变量dk的下限和上限;n为设计变量的个数。

遗传算法能在较大的设计变量空间内迅速寻优,有较强的全局优化性能[11],本文采用遗传算法对结构形状进行全局优化。取设计变量d为遗传算法的群体,可靠度指标为遗传算法的适应度函数,选择遗传算法的交叉概率为0.5,变异概率为0.01。

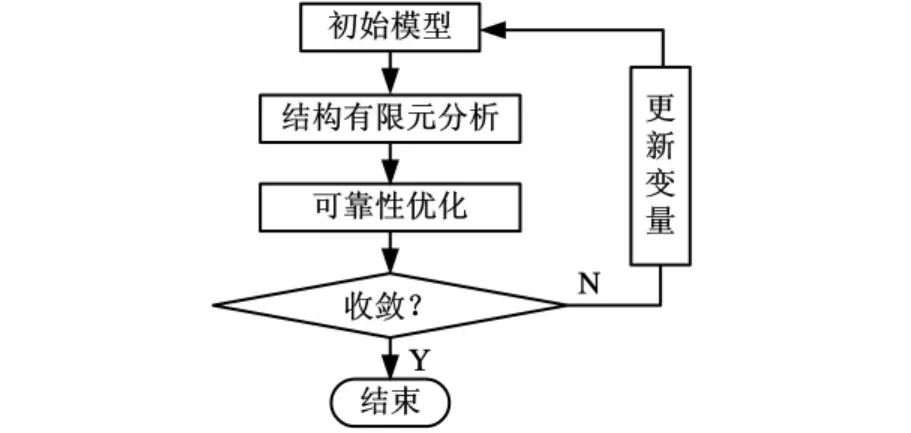

可靠性优化设计流程如图3所示。

图3 可靠性优化设计流程图

3 数值算例

对图1所示的某微车前轴进行可靠性优化设计,选择前轴主要构件参数盖板厚度、横梁厚度、加强板厚度、支撑板厚度为设计变量,分别以参数t1、t2、t3和t4表示,厚度变量的初始值分别为1.5mm、1.5mm、1.5mm、2.0mm。

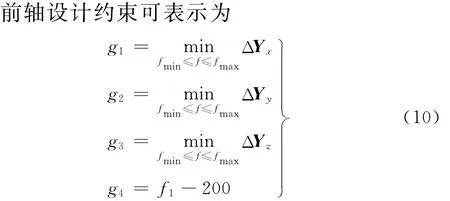

该车发动机最大转速为6000r/min,发动机为直列四缸,主要激励力为2阶惯性力和2阶转矩,则发动机工作转速范围内的2阶激励频率为0~200Hz,在发动机主要激励力频率内,为了避免前轴与发动机共振,前轴一阶模态频率应高于200Hz,从1.2节的分析可知,前轴动刚度目标值为1000N/mm,在发动机2阶激励频率内发动机激励点的驱动点三个方向的速度导纳值应低于给定动刚度目标值的速度导纳值。

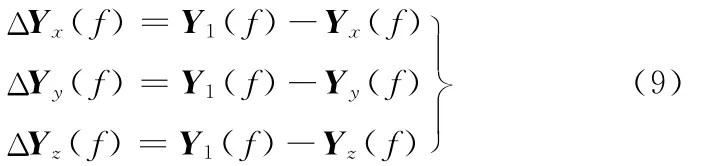

由于速度导纳是频率的函数,若直接以每个分析频率下的驱动点速度导纳作为约束,则会导致约束方程数量过多而不适用于可靠性优化设计。要保证每个频率下的驱动点速度导纳低于速度导纳上限值,只需保证分析频率下速度导纳上限值与驱动点速度导纳最小差值大于0,则多频率速度导纳约束可转化为单一约束,驱动点三个方向的速度导纳差值可表示为

式中,f为分析频率;Y1为与动刚度目标值对应的悬置速度导纳;Yx、Yy、Yz分别为x、y、z三个方向的发动机激励点的驱动点速度导纳;ΔYx、ΔYy、ΔYz分别为x、y、z三个方向发动机激励点的驱动点速度导纳与速度导纳上限值的差值。

式中,fmin和fmax分别为分析频率的下限和上限;f1为前轴一阶模态频率。

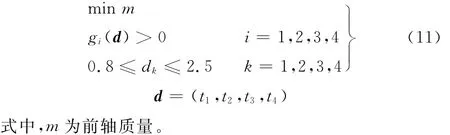

本文取分析频率为20~200Hz,步长为1Hz,以降低前轴总质量为优化目标,设计变量范围为0.8~2.5mm,目标可靠度为95%,前轴确定性优化数学模型可表示为

可靠性优化是给定各个设计变量的概率分布函数,将确定性设计约束转化为概率约束,则前轴可靠性优化数学模型可表示为

通过对前轴初始模型进行有限元分析,其一阶模态频率为185.3Hz,位于发动机二阶激励频率内,易发生共振,从1.2节的分析可知,分析频率在182~189Hz内x方向和分析频率在38~195Hz内z方向驱动点速度导纳超过速度导纳上限值,动态特性不满足约束条件,为此需要进行优化设计。

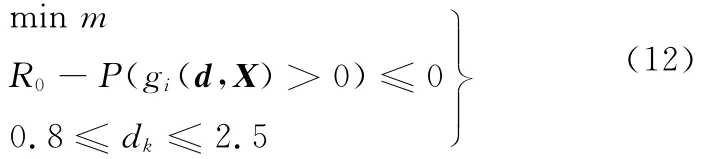

前轴确定性优化结果如表1所示,一阶模态频率为228.2Hz,驱动点速度导纳如图4所示,z向驱动点速度导纳在200Hz区域接近速度导纳上限值。假定各个变量服从正态分布函数,各个变量以确定性优化解为均值,取均方差与均值之比为0.05,根据式(7)得知,确定性优化结果的设计约束只有55%的可靠度,使得z向速度导纳处于临界状态,一旦由于加工制造等因素使得设计变量产生轻微波动,就可能使确定性优化设计超出约束范围而不可行,因此需要在确定性优化的基础上进行可靠性优化设计,通过可靠性优化设计使得设计约束满足给定的可靠度。

表1 优化前后各参数对比

图4 确定性优化后前轴发动机激励点的驱动点速度导纳

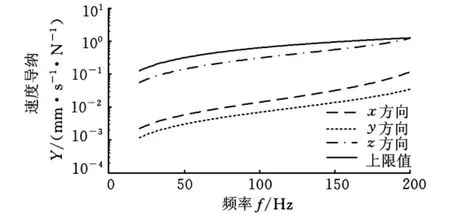

本文假定各个设计变量服从正态分布函数,取均方差与均值之比为0.05,前轴可靠性优化结果亦如表1所示,一阶模态频率为236.9Hz,动态特性满足约束条件,发动机激励点的驱动点速度导纳如图5所示,发动机激励点的驱动点速度导纳远离速度导纳上限值,根据式(7)得知,设计约束有95%的可靠度,达到了给定的可靠度目标值,满足了设计要求。

图5 可靠性优化后前轴发动机激励点的驱动点速度导纳

4 结束语

可靠性是评价产品设计质量的重要指标,可靠性优化方法在设计阶段就考虑了各种不确定因素的影响,因而在获得最优解的同时,能够较大幅度地提高产品的可靠性。对某微车前轴动态特性的可靠性优化设计结果表明,可靠性优化后前轴一阶模态频率避开了发动机二阶激励频率,发动机激励点的驱动点导纳低于速度导纳上限值,改善了前轴的动态特性,设计约束可靠度达到了目标值,满足了设计要求,达到了可靠性优化设计的目的。

[1] 张义民,刘巧伶,闻邦椿.汽车零部件可靠性灵敏度计算和分析[J].中国机械工程,2005,16(11):1026-1029.

[2] 张义民.任意分布参数的机械零件的可靠性灵敏度设计[J].机械工程学报,2004,40(8):100-105.

[3] Youn B D ,Choi K K.Selecting Probabilistic Approaches for Reliability-based Design Optimization[J].AIAA,2004,42(1):124-131.

[4] Youn B D ,Choi K K.Enriched Performance Measure Approach for Reliability-based Design Optimization[J]AIAA,2005,43(4):874-884.

[5] 郭惠昕,刘德顺,胡冠昱,等.证据理论和区间分析相结合的可靠性优化设计方法[J].机械工程学报,2008,44(12):35-41.

[6] 张勇,李光耀,钟志华.基于可靠性的多学科优化设计在薄壁轻量化设计中的应用研究[J].中国机械工程,2009,20(15):1882-1889.

[7] 张义民,苏长青,闻邦春.转子系统的频率可靠性分析[J].振动工程学报,2009,22(2):218-220.

[8] 张义民,贺向东,刘巧伶.非正态分布参数的车辆零件可靠性稳健设计[J].机械工程学报,2005,41(11):102-108.

[9] 庞剑,谌刚,何华,等.汽车噪声与振动——理论与应用[M].北京:北京理工大学出版社,2006.

[10] Youn B D,Choi K K.An Investigation of Nonlinearity of Reliability-based Design Optimization Approaches[J].Journal of Mechanical Design,2004,126(4):403-411.

[11] Woon S Y,Querin O M,Steven G P.Structural Application of a Shape Optimization Method Based on a Genetic Algorithm[J].Structural and Multidisciplinary Optimization,2001,22(1):1615-1488.

Reliability Optimization Design of Dynamic Characteristics of Automotive Front Axle

Zang Xianguo Yu Dejie Yao Lingyun

State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082

Combining with the reliability analysis and the optimization technique,a reliability optimization design method was presented for improving the dynamic characteristics of automotive front axle.A reliability optimization model of dynamic characteristics of automotive front axle was established,the first order mode frequency and the velocity admittance of driving point of engine excitation were used as design constraints of reliability-based optimization,the total mass of front axle was used as the design objective.The reliability-based optimization problem of a micro-car front axle was solved,which shows that the dynamic characteristics of front axle are improved and the goals of reliability optimization design are achieved.

automotive front axle;dynamic characteristic;reliability;optimization

U461.7

1004—132X(2011)01—0102—04

2010—01—05

教育部长江学者与创新团队发展计划资助项目(531105050037);湖南大学汽车车身先进设计制造国家重点实验室自主课题资助项目(60870002)

(编辑 王艳丽)

臧献国,男,1983年生。湖南大学机械与运载工程学院博士研究生。研究方向为结构振动、噪声分析与优化。于德介,男,1957年生。湖南大学机械与运载工程学院教授、博士研究生导师。姚凌云,男,1983年生。湖南大学机械与运载工程学院博士研究生。