基于参数化建模的复杂机械产品虚拟样机复用

2011-02-01李文威殷国栋

李文威 陈 南 殷国栋

东南大学,南京,211189

基于参数化建模的复杂机械产品虚拟样机复用

李文威 陈 南 殷国栋

东南大学,南京,211189

为实现复杂机械产品虚拟样机的复用,提出了一种由程序驱动参数化虚拟样机尺寸参数来自动重建虚拟样机的方法。论述了符合参数化设计需要的复杂机械产品虚拟样机基础模型建模要求,并在阐述尺寸参数命名规则、参数驱动机制和约束矩阵方程求解方法的基础上,开发了参数化建模系列程序。该套程序实现了复杂机械产品虚拟样机基础模型的自动参数化和尺寸参数程序驱动下的虚拟样机自动重建。

复杂机械产品;参数化建模;虚拟样机;模型复用;二次开发

0 引言

虚拟样机技术是以虚拟样机为核心、以仿真为手段、以各种CAx/DFx为工具的一种数字化设计方法[1]。它通过在计算机上构建产品模型和进行仿真分析,可以在设计阶段准确预测产品各方面的性能,为产品设计改进提供参考。与实物样机相比,在设计、测试和产品评价中应用虚拟样机技术具有缩短开发周期、降低开发成本、提高产品质量的优势[2]。

复杂机械产品往往零件数量多、零件间装配关系复杂、机构运动规律复杂。在复杂机械产品的设计中,一般采用虚拟样机技术获得机械系统的仿真分析数据,以供优化设计时参考。机械产品的设计是一个不断优化更改的过程,为验证优化效果,产品结构更改后需要重新建立虚拟样机并进行验证分析。复杂机械产品的虚拟样机建模过程繁琐,设计更改后的虚拟样机重复建模一方面导致设计效率低下,另一方面使得基于虚拟样机的整机仿真优化难以实施。要改变复杂机械产品虚拟样机建模效率低下的状况,复用既有的虚拟样机模型是一个有效途径。

本文基于参数化虚拟样机尺寸参数程序驱动,提出实现复杂机械产品虚拟样机复用的方法,并给出了其实现的具体过程,研究结果对提高复杂机械产品虚拟样机建模效率以及缩短优化设计周期具有重要意义。

1 基于参数化建模的虚拟样机复用

1.1 复用过程

参数化设计技术为设计模型的可变性、可重用性,以及模型装配等提供了有效手段[3]。参数化模型记录了模型的几何信息,保存了模型的拓扑结构以及其他设计知识、设计约束等信息,适于结构相同而尺寸不同的产品的快速系列化设计。

参数化虚拟样机技术是虚拟样机技术和参数化设计技术的融合,它使得虚拟样机由于自身尺寸可变而获得重用,避免了结构相似虚拟样机的重复建模。参数化虚拟样机是在产品参数化模型基础上建立的虚拟样机,由可变部分(尺寸参数)和可重用部分(除尺寸参数以外的各种设计知识、设计约束等信息)组成。由于在虚拟样机建模过程中引入了参数化设计技术,故参数化虚拟样机的自身尺寸参数可变,通过驱动这些尺寸参数就可以重建出结构相似但尺寸不同的系列化虚拟样机。

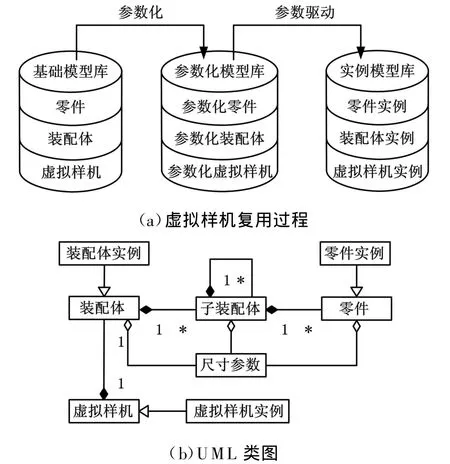

基于参数化建模的虚拟样机模型复用过程可分为三个步骤:①构建产品基础模型库。用户按照产品参数化设计要求构建虚拟样机基础模型,并将与其相关联的零件和装配体模型一并保存在基础模型库中,以供参数化。②基础模型的参数化。通过程序对基础模型进行参数化,生成参数化虚拟样机,并将模型保存于参数化模型库中,作为衍生其他模型的原型。③参数化虚拟样机的尺寸参数程序驱动。利用程序驱动参数化模型的尺寸参数,实时生成虚拟样机实例模型,并保存模型于实例模型库中,供虚拟样机仿真分析使用。基于参数化建模的虚拟样机复用过程及其UM L类图描述如图1所示。

图1 基于参数化建模的虚拟样机复用过程

1.2 虚拟样机基础模型建模要求

构建虚拟样机基础模型是实现虚拟样机参数化的前提。基础模型包括零件基础模型、装配体基础模型和虚拟样机基础模型三部分内容。构建基础模型时,除了须符合最基本的建模要求以外,还须符合复杂机械产品参数化设计的要求。

1.2.1 零件尺寸标注方式的规范化

为满足零件参数化设计的需要,需规范零件尺寸的标注方式。

(1)位置尺寸标注方式的统一。标注位置尺寸时,有多种不同的标注方法,为了不引起歧义,统一将尺寸的标注端点选择在弧线中心点处。

(2)特征尺寸的显化处理[4]。在零件设计中,采用特征复制方法得到的特征没有显性尺寸,需要对这类尺寸进行显化处理,才能对其参数化。例如,图2所示镜像所得的特征应进行尺寸的显化处理。

1.2.2 复杂装配体规模的缩减

复杂机械产品零件众多,增加了建模和仿真的难度,须采用子装配法缩减模型规模。按照运动关系,将彼此没有相对运动的零部件合并为子装配体,再以各子装配体为基础装配成总装配体。由于总装配体中,各子装配体均被视为一个整体,实际上相当于减小了零件数量,缩减了模型的规模。

1.2.3 虚拟样机约束副与几何特征的关联

复杂机械产品一般只作结构更改,零部件之间的约束关系则保持不变,这决定了虚拟样机中约束副的类型及方向亦保持不变。因此,虚拟样机参数化的关键是约束副位置的参数化。在约束副与约束副所依赖的几何特征之间建立关联以后,约束副位置能够在模型几何尺寸改变的同时获得同步更新,间接达到了重建虚拟样机的目的。

2 尺寸参数及其驱动机制

2.1 尺寸参数命名的规范化

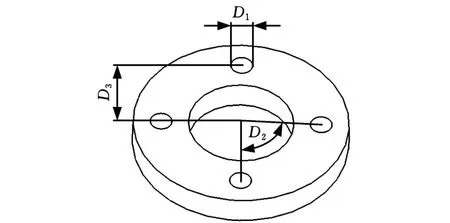

复杂机械产品零件尺寸多,随意命名尺寸参数容易引起名称的混淆,而且难于对同种类型的尺寸参数进行集中处理。笔者提出了一种基于尺寸分类的尺寸参数规范命名方法,根据对参数所驱动尺寸的分类,用尺寸的类型信息命名其驱动参数,实现尺寸参数命名的规范化。由于参数名称中蕴含了参数所要驱动尺寸的类型信息,故程序对不同类型尺寸参数的识别处理更加方便。具体命名规范如下:

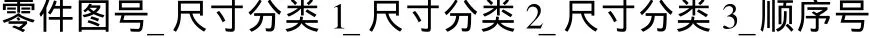

其中,零件图号为零件惟一的标识号;尺寸分类1为参数所驱动尺寸的形位类型,分为位置尺寸(以“loc”标识 ,如图 3 中的 D2、D3)和形状尺寸(以“sha”标识,如图 3中的D 1);尺寸分类 2为参数所驱动尺寸的度量类型,分为线性尺寸(以“lin”标识,如图3中的 D3)、径向尺寸(以“rad”标识,如图3中的 D1)和角度尺寸(以“ang”标识,如图3中的D2);尺寸分类3为参数所驱动尺寸的驱动类型,分为匹配尺寸(受其他尺寸参数驱动的尺寸,以“mat”标识)和自由尺寸(不受其他尺寸参数驱动的尺寸,以“fre”标识);顺序号为依参数建立顺序赋予的流水号。

图3 尺寸分类

例如,图3零件中尺寸D 1的驱动参数可以命名为“01001¯sha¯rad¯mat¯1” ,则代表该参数是图号为01001零件的第一个参数,其驱动尺寸的类型为形状尺寸、径向尺寸和匹配尺寸。根据这一命名规则,可将参数按其所驱动尺寸的类型划分为表1所示的12个类别。注意到还有弧长尺寸,为使其同样适用上述命名规则,在标注时将其用相应的角度尺寸和径向尺寸来替代。

表1 12种参数类型

2.2 尺寸参数驱动的数学描述

尺寸参数驱动使用户能够采用数学方程式建立各尺寸参数之间的约束关系,并通过尺寸参数去驱动零件的主要尺寸来得到相似的模型。为了使参数驱动后的装配体各零件之间以及零件内部特征之间不至于发生结构干涉,应先驱动匹配尺寸参数,再修改自由尺寸参数。

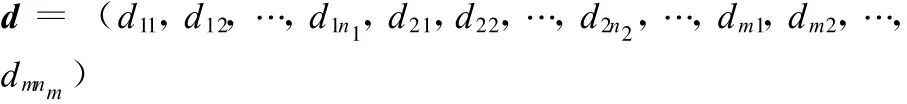

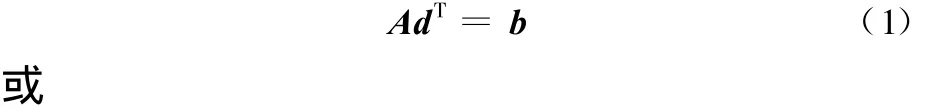

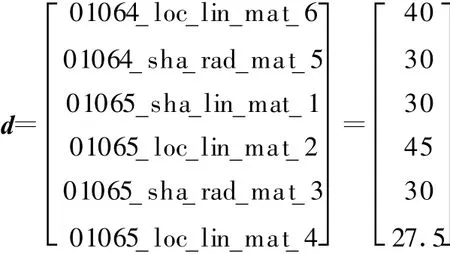

不妨将所有匹配尺寸参数组成一组向量d,即

式中,dij为零件i的第j个匹配尺寸对应的驱动参数;m为配合零件总数;ni为零件i的匹配尺寸总数。

通常情况下,反映参数之间数值约束关系的方程组是线性方程组,用矩阵方程形式表示为

式中,A为尺寸参数约束矩阵;b为常数矩阵;s为装配体所有零件匹配尺寸总数。

2.3 约束矩阵方程求解

只有约束矩阵方程(式(1))满足|A|≠0时,参数化后产品的形式才能唯一。因此,给出的方程式数目须等于可驱动匹配尺寸总数。这里矩阵A通常为高阶稀疏矩阵,求解式(1)时,可采用效率较高的全选主元高斯-约当消去法求解,其具体求解过程可参见文献[5]。

3 参数化建模程序的开发

以SolidWorks为二次开发平台开发参数化建模程序,实现复杂机械产品虚拟样机基础模型的自动参数化和尺寸参数程序驱动下的虚拟样机自动重建功能。为了保证程序的通用性,程序设计中遵循了上述尺寸参数命名规则和驱动方式。

3.1 总体架构

要创建SolidWorks参数化建模专有程序,需对SolidWorks进行二次开发。支持OLE编程的开发工具都能通过调用So lidWorks内部的API函数而进行二次开发。由于V isual Basic界面开发功能强大,且已嵌入SolidWorks内部,故采用Visual Basic作为二次开发工具。

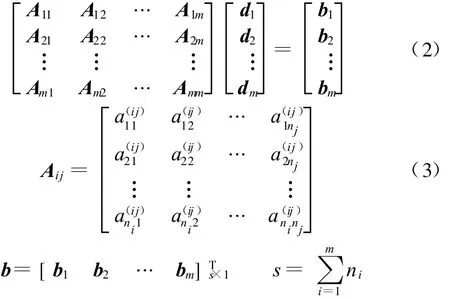

参数化建模程序由通用子程序动态链接库、自动参数化、参数驱动和参数可视化修改4个程序模块构成。其中,自动参数化、参数驱动和参数可视化修改模块的主要功能是通过调用通用子程序库内部的API函数来实现的。图4为参数化建模程序的UM L用例图。用户使用参数化建模程序时,只需给定参数化条件、约束方程文件和自由尺寸参数值,程序就能分别自动完成虚拟样机基础模型的参数化、虚拟样机重建和自由尺寸参数的修改。

图4 参数化建模程序的UML用例图

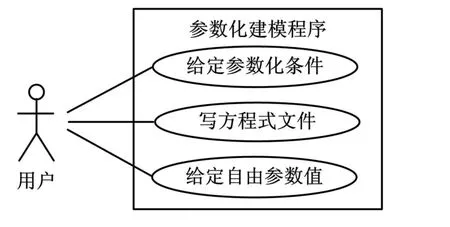

3.2 通用子程序动态链接库

为了实现程序的模块化,减少冗余代码,设计了通用子程序动态链接库。子程序在VB的ActiveX DLL环境下编写,每个子程序实现SolidWorks的一个特定功能。将写好的程序编译成DLL文件对函数进行封装,就建成了一个通用子程序动态链接库,其内部的API函数可供其他程序模块调用执行。使用通用子程序库起到了代码保密、程序模块化和提高程序运行效率的效果。通用子程序库的部分成员函数如图5所示。程序其他模块对通用子程序动态链接库的调用关系如图6所示。

3.3 自动参数化模块

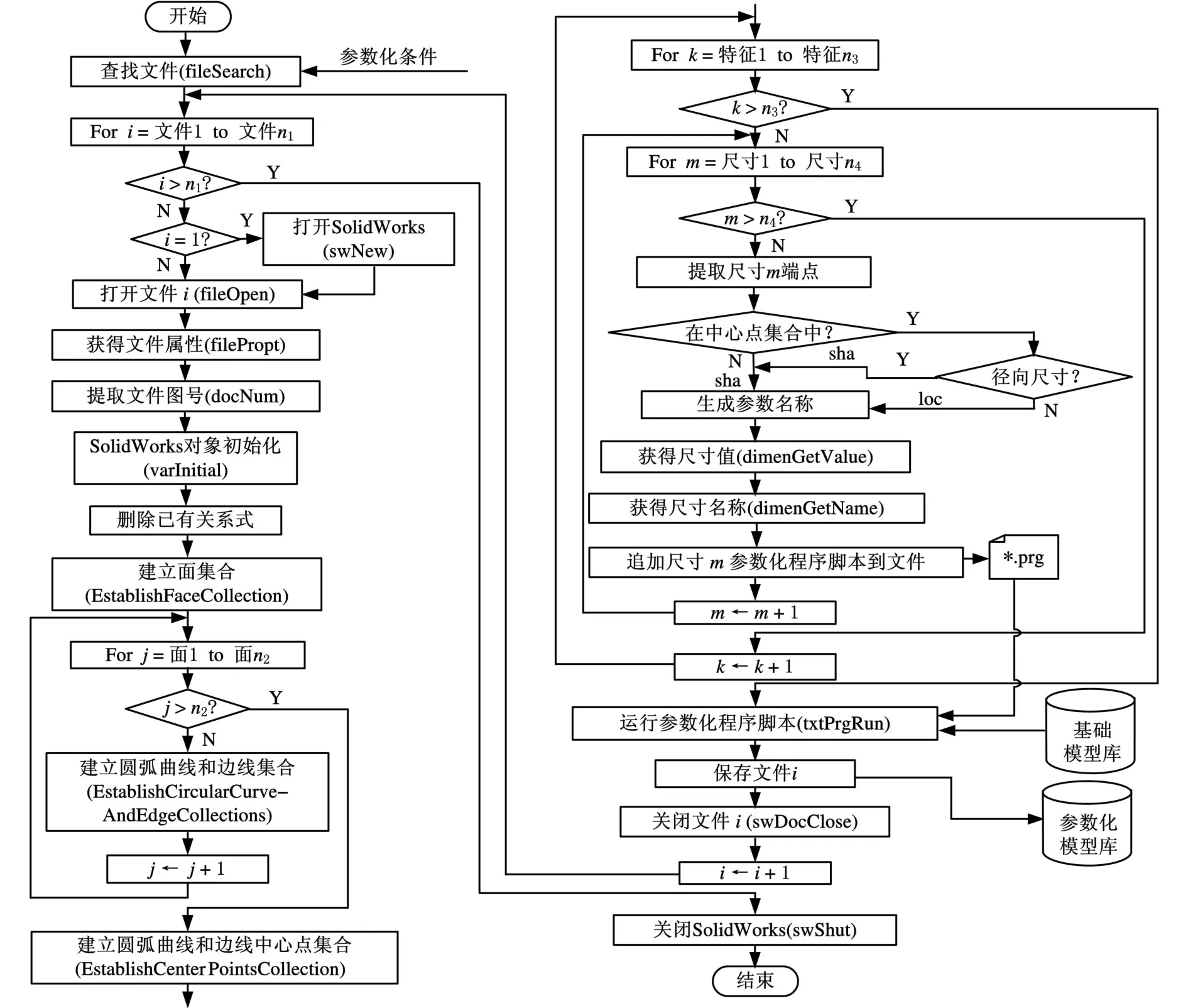

复杂机械产品零件尺寸数量多,人工参数化费时费力。为此,专门设计了自动参数化程序,为零部件尺寸自动添加驱动参数。自动参数化程序流程如图7所示,括号内为引用的通用子程序库成员函数名称。图7中,n1为零件总数;n2为零件i表面总数;n3为零件i特征总数;n4为特征k显性尺寸总数。程序运行以后,在基础模型库中查找装配体文件,并遍历装配体所有零件的显性尺寸,依据尺寸的类型信息为每个尺寸自动加入相应的驱动参数。

图5 通用子程序动态链接库的部分成员函数

图6 参数化建模程序的UM L组件图

图7 自动参数化模块程序流程图

3.4 参数驱动模块

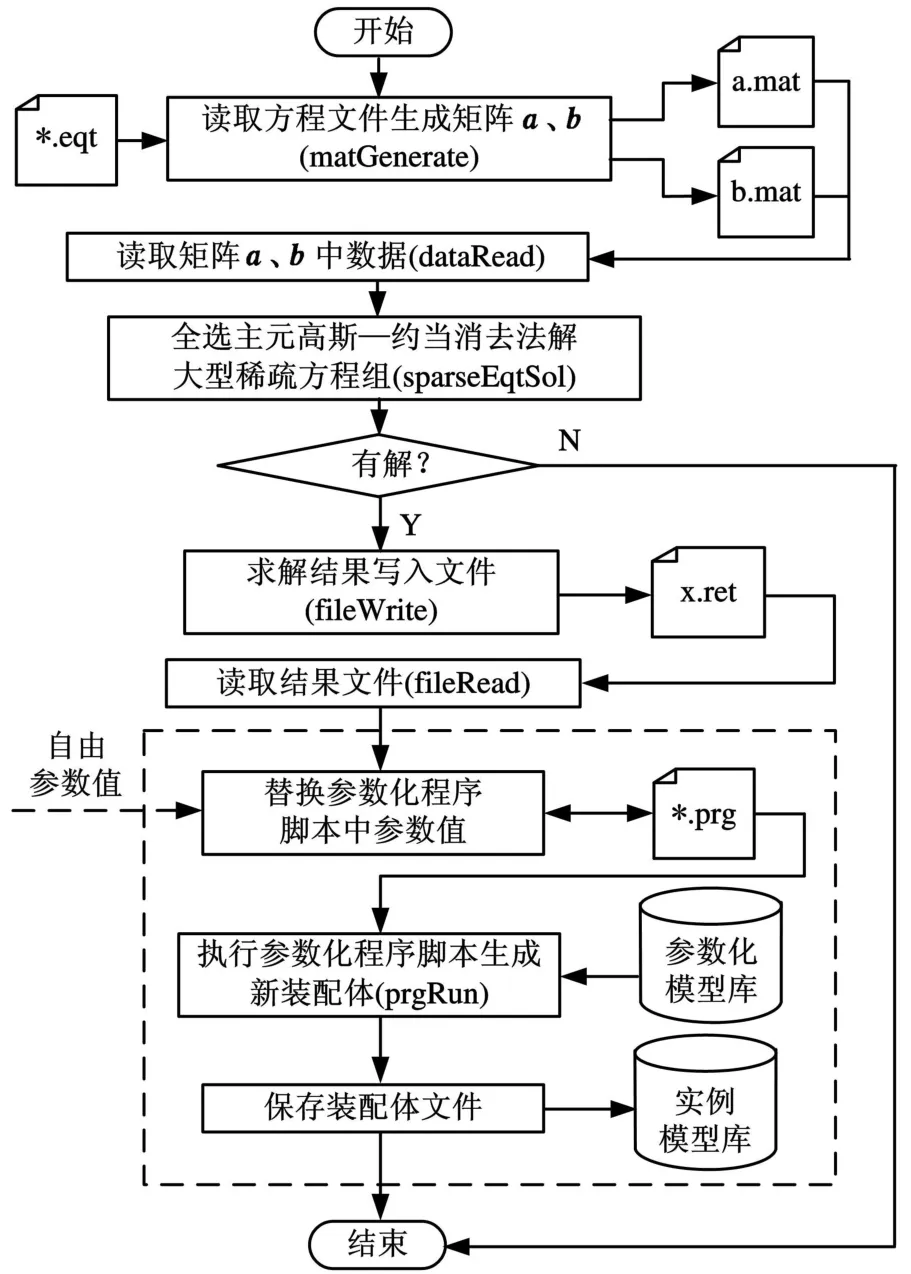

参数驱动的目的是指通过驱动虚拟样机各组成零部件的主要尺寸参数得到零部件装配关系和约束关系相同、尺寸不同的虚拟样机模型。SolidWorks不具备求解多元线性方程组的功能,不适合存在大量方程约束的复杂机械产品尺寸参数的驱动。为此,设计了参数驱动程序,以实现在SolidWorks外部求解线性方程组。参数驱动程序流程如图8所示,括号内为引用的通用子程序库成员函数名称。图8中文件扩展名含义如下:eqt为约束方程文件,mat为矩阵文件,ret为结果文件,p rg为可执行参数化程序脚本文件。

图8 参数驱动模块程序流程图

使用程序前,用户应事先编写约束方程文件,用方程约束表示参数间的函数关系。运行程序以后,程序将读取的方程文件转换为矩阵方程,然后利用全选主元高斯-约当消去法求解矩阵方程。如果方程有解,则根据求出的参数值去驱动装配体的尺寸参数,从而获得新虚拟样机模型。如果因为出现过约束或约束不足以及约束矛盾的情况而导致方程无解,则程序退出运行。

下面通过一个例子简要说明参数驱动程序运行过程:

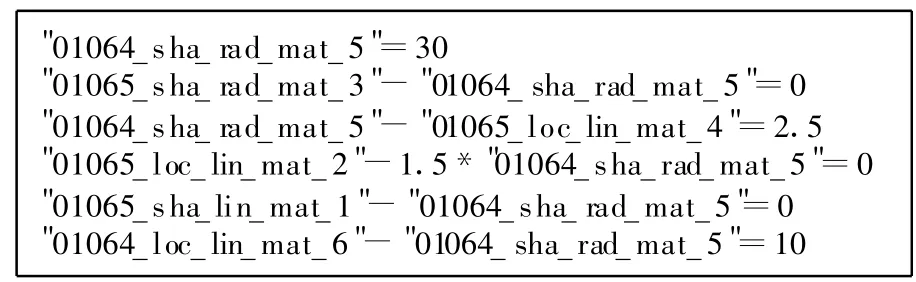

(1)用户建立约束方程文件,表示参数间的约束关系。例如,某装配体尺寸参数约束方程文件的内容为

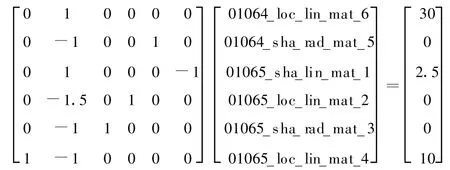

(2)运行参数驱动程序,程序自动读取约束方程文件,并将其转化为以下矩阵方程:

(3)采用全选主元高斯-约当消去法求解该矩阵方程,得到各参数取值:

(4)用求得的数值替换参数化程序脚本中的原参数值,并执行参数化程序脚本,对装配体进行参数驱动,生成新装配体。虚拟样机约束副位置已与装配体几何特征相关联,在生成新装配体的同时,虚拟样机模型得以重建。

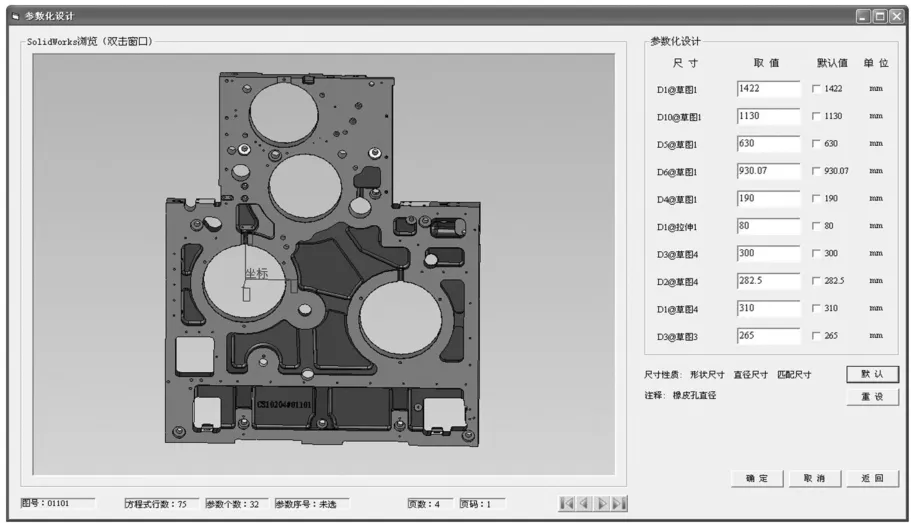

3.5 参数可视化修改模块

参数可视化修改模块为辅助模块,用于修改模型的自由尺寸参数,其主界面如图9所示。程序通过检索零部件的程序脚本文件,获取零部件参数所驱动尺寸的名称、取值、类型等信息,并在界面中给予显示。用户在界面中修改零部件自由尺寸参数取值并确认以后,程序即可驱动零部件尺寸参数生成新的零部件。参数驱动原理同图8中虚线框部分所示。

图9 参数可视化修改程序主界面

可以看出,整套参数化建模程序具有如下特点:①开放性。通用子程序动态链接库提供了API接口,可由其他程序调用执行复用其程序功能。②通用性。程序采用基于尺寸分类的参数命名规则编写,保持了程序功能与要进行参数化设计的具体产品无关,适合于任何产品的参数化建模。③自动化。零件尺寸参数的添加、装配体尺寸参数的驱动均由程序自动完成,能够快速、高效地生成系列化产品的虚拟样机模型,提高产品设计效率。

4 应用实例

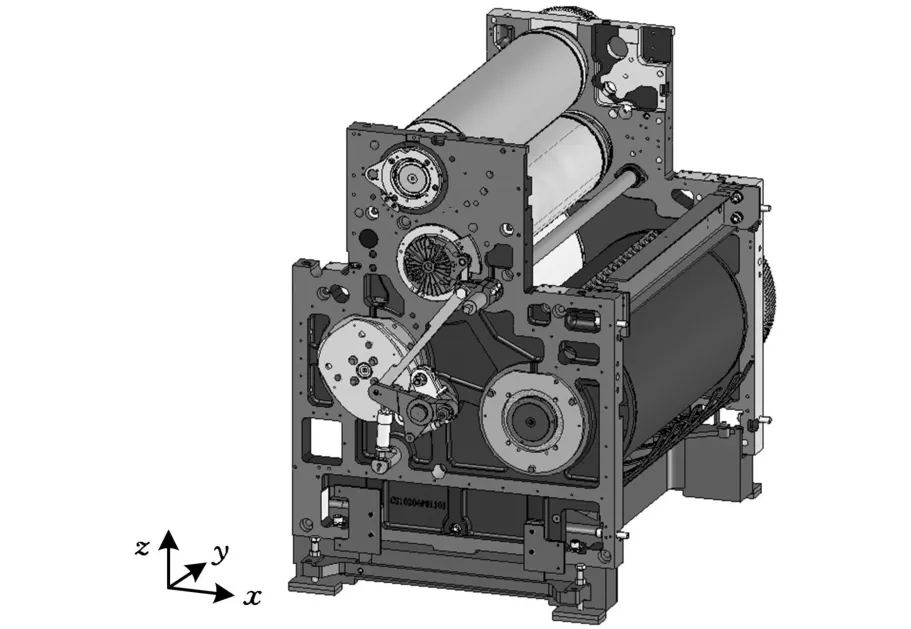

多色胶印机是一种结构复杂的精密印刷机械。现针对某型多色胶印机的关键总成——印刷色组的印刷部分建立参数化虚拟样机,并通过驱动其尺寸参数重建虚拟样机。鉴于模型规模庞大,建模和仿真均在计算机工作站上完成。虚拟样机建模和仿真平台选择SolidW orks及其自带的多刚体动力学仿真插件SolidWorks/M otion。

(1)构建虚拟样机基础模型。建立胶印机零件基础模型,统一其位置尺寸的标注方式,并对特征尺寸进行显性处理。合并零部件为子装配体,将上万个零件缩减为几十个部件,并在 Solid-Works大型装配体模式下完成全局装配体的装配。在部件之间加入适当类型的约束副,Solid-Works/M otion可以自动将约束副与几何特征相关联。

(2)生成参数化虚拟样机。利用参数化建模程序将基础模型参数化,并转化为参数化虚拟样机,同时生成可执行参数化程序脚本文件。

(3)驱动尺寸参数重建虚拟样机。建立约束方程文件,并利用参数驱动程序驱动装配体主要尺寸参数,快速生成虚拟样机实例模型。由于该虚拟样机规模大、参数多,限于篇幅,具体结构参数恕不详述。尺寸参数驱动后重建的胶印机第二色组印刷部分的虚拟样机如图10所示。

图10 重建的胶印机第二色组印刷部分虚拟样机

相对实物样机而言,虚拟样机不仅是几何样机,更是功能样机。在虚拟样机几何尺寸改变以后,模型的质量属性、约束副位置等也随之变化。利用SolidWorks/M otion或 ADAMS对虚拟样机实例进行仿真分析,其结果可以作为评价产品设计方案优劣的依据。

5 结论

(1)提出了基于参数化虚拟样机尺寸参数程序驱动,实现复杂机械产品虚拟样机复用的方法,在复杂机械产品虚拟样机建模方面做了有益探索。

(2)论述了符合虚拟样机参数化设计需要的复杂机械产品虚拟样机基础模型建模要求,提出了基于尺寸分类的尺寸参数命名规则,对尺寸参数驱动机制进行了数学描述,给出了约束矩阵方程的求解方法,为参数化建模程序的开发提供了理论指导。

(3)所开发的通用参数化建模程序具有开放性、通用性和自动化的特点,实现了复杂机械产品虚拟样机模型的程序自动参数化和尺寸参数驱动下虚拟样机的自动建模,为虚拟样机技术在仿真优化中的应用奠定了基础。

(4)本文所提出的基于参数化建模的复杂机械产品虚拟样机复用方法仍存在一些有待研究和改进的问题,如装配尺寸约束方程的自动生成方法等,这需要通过进一步的研究给予解决。

[1] 杜平安,于德江,岳萍.虚拟样机技术的技术与方法体系研究[J].系统仿真学报,2007,19(15):3447-3451.

[2] Chen Xi.Agent-based Distributed Concep tual Design of Virtual Prototyping for Comp lex Products[C]//2007 International Conference on Computational Inte lligence and Security W orkshops.Piscataway:IEEE,2007:378-381.

[3] 夏鸿建,王波兴,陈立平.多体系统仿真分析平台参数化建模技术研究[J].计算机集成制造系统,2007,13(8):1511-1518.

[4] 王恒,宁汝新,唐承统.三维装配尺寸链的自动生成[J].机械工程学报,2005,41(6):181-187.

[5] 周长发.科学与工程数值算法:Visual Basic版[M].北京:清华大学出版社,2002.

Reuse of Virtual Prototyping for Comp lex Mechanical Products Based on ParametricM odeling

LiWenwei Chen Nan Yin Guodong

Southeast University,Nan jing,211189

In order to reuse virtual p rototyping for com plex mechanical products,an automatic reconstruction approach of virtual prototyping w as proposed through program drive to the size parameters of parameterized virtual prototyping.Themodeling requirements for thebasic virtual prototyping of comp lexm echanical productswere described under the demands of parametric design.The parameter naming rule was presented.Them athematicalmodelof parameter drivemechanism was described.The solvingm ethod o f constraintmatrix equation was demonstrated.On the basis of allabove,w e developed a series of parametric modeling program for com plex mechanical products.This set of programs achieves the functions of autom atic dimension parameterization of the basic virtual prototyping and the automatic reconstruction of the virtual prototyping based on parameter drive.

com plex mechanical product;parametricmodeling;virtual prototyping;model reuse;secondary development

TH 128;TP311.1

1004—132X(2011)05—0530—06

2010—05—13

江苏省科技成果转化专项资金项目(BT2007072)

(编辑 袁兴玲)

李文威,男,1981年生。东南大学机械工程学院博士研究生。研究方向为机械结构动态分析、优化与控制。陈 南,男,1953年生。东南大学机械工程学院教授、博士研究生导师。殷国栋,男,1976年生。东南大学机械工程学院副教授、博士。