变频节能技术在煤矿通风工作中的应用

2011-01-31韩焕胜

韩焕胜

(大同煤矿集团大同地方煤炭集团有限责任公司,山西 大同 037000)

1 前言

我国是一个人均能源相对贫乏的国家,人均能源占有量不足世界水平的1/5,随着我国经济的快速发展,已成为世界第二能源消耗大国,但能源使用率普遍偏低,造成电能浪费现象十分严重。我国现有的各类电动机总装机容量达35亿kW/h,电耗占总用电量的50%左右。

煤矿巷道用的通风系统,在煤矿的安全生产中起着至关重要的作用。矿井中空气的瓦斯浓度量,与巷道的通风是否顺畅,风量的是否充足都有着直接关系,一但通风不畅,瓦斯浓度升高到一定程度,即会出现危险,造成重大事故,危及矿工的生命安全。而随着开采及掘进的不断延伸,巷道延长所需的风量也将不断增加,风机所用功率也将加大。四季的交替、冷热的变化、所需的风量也需不断的调节,但煤矿原根据反风及开采后期运行情况所设计的通风机及拖动的电动机功率,通常远大于煤矿正常生产所需的运行功率。传统风机的流量设计均以最大风量来设计,其调整方式采用挡板、叶轮叶片角度、风门、启停电机等方式来控制,无法形成闭环回路控制,也较不考虑省电观念。电气控制采用直接或Y-△起动,无法具有软起动的功能,机械冲击大,传动系统寿命短,震动及噪声较大,需要的电源容量大,功率因素较低等是其主要的问题点。

随着变频技术的日益成熟,为风机的节能提供了可靠的技术条件和保证。采用变频调速,改变通风系统中电动机的输入频率从而改变电动机及风机的转速,达到调节空气流量的目的,即满足生产工艺变化的需求,又节省电能,是一举多得的最佳举措。因此在煤矿大中型通风机设备上,推广变频节能技术,取代调整叶轮叶片调节方式,使通风机始终处于科学、经济运行状态,提高企业综合经济效益和社会效益具有十分重要的意义。

2 问题的提出

2.1 改造前系统简介

原本单位通风系统的主要设备和控制方式为:矿井通风方式为抽出式,设有一个通风机房,装备两台对旋轴流通风机,风机的电动起动方式为自藕降压启动,两台同型号通风机互为备用,通风机由1级风机和2级风机组成,两级风机的电动机额定功率均为132 kW,6级电机,额定电流245 A,额定转速980 rad/min,实际运行电流1级电动机为140 A,二级电动机位120 A,通风机效率为85%。

2.2 原系统的运行及存在的问题

通风机在实际的运行中,根据矿井实际的风量需求,采用调节前导器角度和调节垂直风门开启度实现风量的调整。通风机房的两台通风机采用轮换工作制,与最佳工况运行相比,整个风机和电动机系统处于低效率运行状态,存在“大马拉小车”的问题,即使在矿井生产后期,随着巷道的不断延伸,风机的电动机仍能满足后期通风需求。因此,企业每年多消耗电能数10万度,电能浪费十分严重。在正常生产过程中以及采煤断面的加深和延长,对风量和风压有着不同的要求,而对风量的不同要求,一般是通过人工改变风门的开启度或者改变分级的扇叶角度来实现的,其劳动强度大,风量调控不便,设备维修工作量大。

3 节能改造的可行性分析

3.1 方案选择

改造方案主要有:方案一是通过改变叶轮叶片角度控制风量,可满足生产的需求,但达不到节能效果。方案二是在原系统上加装变频器、智能控制调节器等,形成风机自动调节系统,根据负载的轻重自动调整风机的运行频率,排除了人为操作错误的因素。虽然一次投入成本较高,但这种方法在其他领域已经被广泛应用,是切实可行的高效节能方法,因此该矿采用方案二对矿井通风进行节能改造。

在矿井通风系统设计中,风机的装机容量是取系统最大负荷在增加10%~20%余量时作为设计安全系数。据统计,在传统煤矿,风机用电约占系统用电的30%。因此,实施对矿井通风系统电动机控制是煤矿节能改造及自动控制的重要组成部分。

3.2 风机的特性分析与节能原理

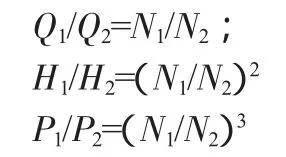

通风机的运行工况由负荷情况决定,根据流体力学理论,电动机功率P、风量Q和压力H之间的关系为:P=K×H×Q/η;其中K为常数,η为效率。他们与转速N之间的关系为:

图1中曲线1为风机在恒速下压力H和流量Q的特性曲线,曲线2是管网风阻特性(阀门开度为100%)。假设风机在设计时工作在A点的效率最高,输出风量Q1为100%,此时的轴功率P1=Q1×H1与面积AH10Q1成正比。根据工艺要求,当风量需从Q1减少到Q2(例如70%)时,如采用调节前导器角度和调节垂直风门开启度的方法相当于增加了管网阻力,使管网阻力特性变到了2,曲线3,系统由原来的工况A点变到新的工况B点运行,由图中可以看出,风压反而增加了,轴功率P2与面积BH20Q2成正比,减少不多。

图1

如果采用变频调控制方式,将风机转速由N1降到N2,根据风机的比例规定,可以画出在转速N2下压力H和流量Q特性如曲线4所示,可见在满足同样风量Q2的情况下,风压H3将大幅度的降低,功率P3(相等于面积CH30Q2)也随着显著减少,节能的功率△P=△HQ2与面积BH2H3C成正比,节能的效果是十分明显的。

由流体力学可知,风量Q与转速的一次方成正比,风压H与转速的平方成正比,轴功率P与转速的立方成正比,当风量减少,风机转速下降时,起动功率下降很多。

例如风量下降到80%,转速也下降到80%时,则轴功率下降到额定功率的51%;如风量下降到50%,功率P可下降到额定功率的13%,当然由于实际工况的影响,节能的实际值不会有这么明显,即使这样,节能的效果也是十分明显的。

因此对于风机类的机械设备中,采用变频调速的方式来调节风量和流量是节能降耗最有效的方法。

根据异步电动机原理:n=60 f/p(1-s)

式中:n:转速;

f:频率;

p:电机磁极对数;

s:转差率。

由上式可知,调节转速有3种方法:改变频率、改变电机磁极对数和改变转差率。在以上调速方法中,变频调速性能最好,调节范围大,静态稳定性好,运行效率高。因此,改变频率而改变转速的方法最方便有效。

根据以上分析,结合煤矿通风机的运行特征,利用变频器的调速特性,对煤矿通风系统中的风机进行节能改造切实可行的较完善且高效率的节能方案。

以本单位通风机的运行分析为例:

通风机系统设计首先是根据原始生产参数计算出可能的最大的负荷,再乘以1.1~1.3的安全系数。通风机系统绝大部分时间没有在满负荷的情况下运行,这就造成了系统能效比的大大降低。

原通风系统通过采用调节叶片角度来调节风量的大小,而风机一直处在接近满负荷运行。其中有一部分能量浪费在叶轮叶片上,安装智能化节电设备后,通过对循环水压和进出口温差变化的跟踪,由智能控制单元的模糊控制软件根据当前的具体数据计算出系统所需的负荷,并检测电机、风机、变频器三者的运行曲线,自动调节节电设备输出频率的同时,对该设备进行矢量控制,将三者的运行曲线合理优化控制运行,提高三者的工作效率。

当电机频率下降时,电机的功率也相应降低,从而达到节电的目的。

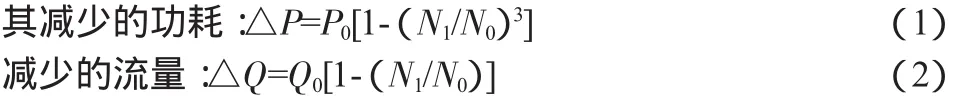

式中,N1:改变的转速;

N0:电机原来的转速;

P0:原电机转速下的电机消耗功率;

Q0:原电机转速下所产生的风量。

由上式可以看出,风量的减少与转速降低的一次方成正比,功耗的减小与转速降低的三次方成正比。

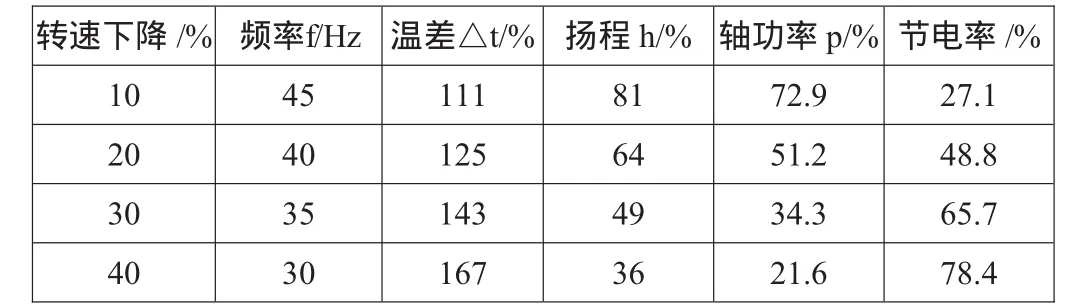

如:假设原风量为100个单位,耗能也为100个单位,如果转速降低 10 个单位,由(2)式△Q=Q0[1-(N1/N0)]=100×[1-(90/100)]=10可得出风量改变了10个单位,但功耗由(1)式△P=P0[1-(N1/N0)3]=100×[1-(90/100)3]=27.1 可以得出,功率将减少 27.1个单位,即比原来降低27.1%,以此类推。

表1

通过对原通风系统风机的运行数据和以上几点的分析,结合智能变频解电设备的整体性能,预计通风机年平均节电率可达35%以上。

4 具体改造方式及效益分析

4.1 改造方案

首先恢复风机叶片数量,将叶片调整到最佳工作角度,使风机工作在最佳状态;再在原系统中加装智能变频调节系统,利用变频器变频调速功能,根据生产对风量和风压的要求,自动调节风机风量,使风机获得最大的节能效果;同时变频器具有软起动功能,可根据实际情况,设定相应的起动时间,以减少直接起动所产生的大的冲击电流。

新加智能控制系统与原有系统互为备份,当本智能控制系统出现故障会自动切换到原有系统上时,可确保系统运行无任何风险;另又加了检测传感器,确保所有操作准确可靠执行;从安全角度上看,比以前更可靠。

4.2 设备选型

对1用1备的通风机安装2台智能变频节电设备,每台智能化节电设备功率为132 kW,分别对通风的1级和2级风机电动机进行节能调速控制,轮换工作通过转换开关选择,实现一拖二的控制。

5 智能变频节电设备概述

随着变频技术的日益成熟,在生活和生产中的应用也不断深入,为实现对风机的自动调节和节能提供了可靠的技术条件和保证。

5.1 节电原理

节电设备在变频器的基础上,安装具有独立专利技术的优化控制软件,依据计算机模糊控制理论,结合PID控制原理,根据系统的实际运行状况,自动检测变频器、电机、负载的运行曲线,并对其进行实时优化控制,使三者运行曲线均达到最佳,确保在满足系统需求的前提下大幅度提高系统效率,尽可能地降低消耗。

5.2 智能变频节电设备的特点

5.2.1 安全性高

(1)安装时,采取与原有启动柜“电器互锁”的方案;原有启动柜作为备用机,两机之间可以相互转换。

(2)该系统选用最先进的专用变频驱动单元,法国斯耐德低压电器;采用最先进的可编程技术和最简捷的操作方法;通过计算机模糊控制软件,适时调节电机转速,并对电机具有过载、过压、欠压、缺相、短路等保护功能。这样不但提高了节电率,而且减少了电机运行时产生的噪声、减少了电机发热、延长了电机的使用寿命。

(3)设备内部除自动保举等功能齐全外,特殊情况下节电设备需保养维修时,可以随时启动备用机。

(4)节电设备使用寿命可长达15年。

5.2.2 节能率高

目前,国内外节点技术多为变频调速、电抗稳流、平衡电压、谐波治理、降压等节电技术,利用变频调节及调制电压进行节电,节电率一般在10%~20%左右;对于三相异步电动机而言,采用变频调速技术是目前比较好的节能方式,但是由于节电率相对低。应用计算机模糊控制软件与专用变频器相结合的智能变频节电设备冲破了动力节电率较低的技术瓶颈,使变频调速、谐波治理、动态跟踪、网络监控、智能化管理等多种模式有机地结合在一起,有效提高了系统的自动化性能及监控、管理能力。通过计算机模糊运算,适时发出PID控制命令,改变变频的运行曲线,提高变频器的软件性能,有效地提高了节电率,使节电率在原来的基础上有很大的提高,节电率可达40%~60%。

5.2.3 软启动,减小启动电流对电网的冲击

一般电机启动电流时是戈定电流的4~7倍,而智能变频节电系统能使电机实现软启动,启动电流小于正常电流,工作平稳,同时保护设备,延长电机使用寿命,还可以替代降压启动电阻,自藕变压器等耗电设备。

5.2.4 系统干扰小,运行安全可靠

一般节电产品运行电压不稳定,运行谐波干扰大,缺少安全保护功能。节电设备除保护功能齐全外,在特殊情况下出现故障还可自动转换为公频,确保不会影响设备的使用,而且能把电源电压稳定在380 V运行,谐波干扰率不高于7%,而国家对于谐波干扰率要求不高于15%,在运行时不会影响其他仪器、仪表的正常运行。

5.2.5 自动化功能强大,设备的运行噪声,使用寿命长

节电设备网络化监控、管理功能属国内外首创。其具有较强的组网能力,由RS485接口、PC连接,可实现远程控制;利于集中控制管理,布线简洁、运行可靠;用户选择范围广;组建系统灵活、简便。

5.3 技术参数

(1)输入电源电压:三相AC380 V~480 V±10%。

(2)输出电源频率:0~650 Hz。

(3)环境安装要求:室内安装,海拔1000m以下,温度0~400℃,湿度≤90%,无尘埃,无强烈震动,无凝露,无腐蚀性气体。

(4)功率范围:7.5~630 kW。

(5)间歇过载能力:115%持续时间1 min。

(6)操作方式:手动、自动。

(7)冷却方式:强制风冷。

(8)控制柜防护等级:IP21。

6 改造后的效益情况

本单位风机节能改造后,通过山西省节能监测中心的测评,平均节电率达45.3%总功率由原先264 kW降到144 kW,日节电2870度,按每度电0.6元计算,每月可节约用电5.16万元,每年可节省60多万元。除上述直接的经济效益外,此次的节电能及时地应用也给其他煤矿带来了示范作用,推进了全社会节能降耗观念的形成,其良好的社会效益也是不可低估的。