沼气脱硫系统存在的问题及解决措施

2011-01-30路敦涛杨艳红张振忠

路敦涛,杨艳红,张振忠

(1.济南石油化工设计院,山东济南 250100;2.济南盛源化肥有限责任公司,山东济南 250101)

某公司新上一套日处理10 km3沼气净化装置,该装置共分脱硫、脱碳两部分。其中,脱硫装置又分湿法脱硫和干法脱硫两部分,湿法脱硫装置参照了国内化肥行业半水煤气脱硫装置的操作方式和工艺指标,两个干法脱硫罐串联于脱硫塔后。但是,在接下来的生产过程中,脱硫系统多次出现了脱硫塔脱硫效果差、脱硫罐阻力大等问题,以至于两周之内两次扒脱硫罐并重新装填脱硫剂,在很大程度上增加了工人的劳动强度,并影响了生产的正常进行。公司技术人员从问题出现的源头入手,经多方面分析原因并反复试验,终于确定了新的工艺指标和操作方法,现简介如下。

1 脱硫系统工艺简介

1.1 生产原理

沼气在脱硫塔内与脱硫液逆向接触,脱除硫化氢;经气液分离器去干法脱硫罐进行二次脱硫,再进入压缩机,送往脱碳工序。

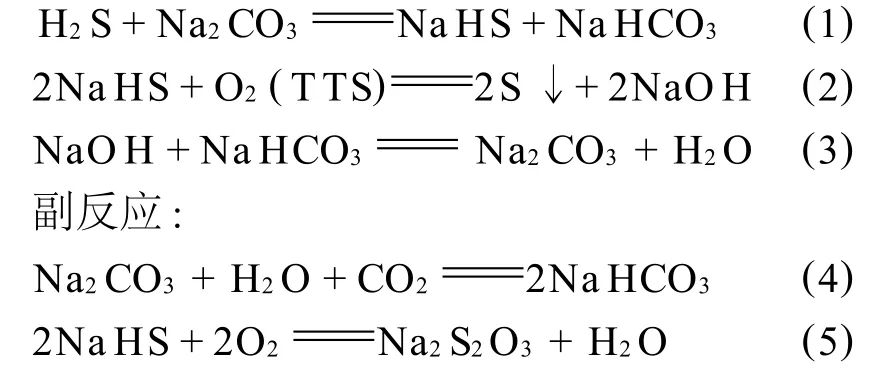

湿法脱硫主反应:

干法脱硫:

再生:

1.2 主要工艺指标

2 问题分析及解决办法

2.1 存在的问题

在脱硫液温度、流量正常的情况下,脱硫塔后、脱硫罐后硫化氢严重超标,脱硫液脱硫效率低,造成大量硫化氢被吸附于脱硫罐中,导致脱硫罐堵塞严重,不得不进行扒罐重装处理。具体超标情况见表1。

2.2 问题分析

由表1结果可以看出,当白班(9:00)往脱硫液中加入纯碱后,脱硫液的脱硫效果有所好转,脱硫罐后硫化氢含量亦有所降低,这说明脱硫塔的脱硫效果在脱硫系统中起主要作用。但是由于脱硫塔后硫化氢含量太高,造成脱硫罐负荷高,以致于脱硫罐堵塞严重,不得不通过停车的方式对脱硫罐(两个;串联)进行了扒罐重装,但重装后仅两周由于脱硫塔的脱硫效果没有好转,造成了脱硫罐的第二次扒罐重装,极大地增加了工人的劳动强度,影响了生产。

表1 工艺指标超标情况

从脱硫液方面看,在本套装置原始开车时,用软水配了共25 m3脱硫液,加入了1.2 t纯碱,碳酸钠初始浓度高达48.0g/L,但是仅仅运行了5 d,脱硫液中的碳酸钠含量急剧下降,虽然每天往脱硫液中加入的纯碱仍相当于5.0 g/L,但这并没有阻止碳酸钠含量的下降,而且很快降至指标下限(4.0 g/L)以下,具体数据见表2。

从表2分析数据看,尽管每天加入的纯碱相当于5.0 g/L,但碳酸钠含量并没有控制住,而碳酸氢钠含量却一直上升:开车第4 d(9月19日)已达到了指标上限的两倍左右,虽然总碱度也一直上升,但总碱度的升高并没有提高脱硫效率。

表2 系统总碱度及脱硫情况

公司技术人员反复分析问题产生的原因,最终认为:试生产开始前,已对所有设备进行了全面检查,设备运行方面没有问题,而沼气成分与半水煤气成分有较大差异,尤其是二氧化碳含量的差距更为突出:沼气中二氧化碳在30.0%~40.0%左右,而半水煤气二氧化碳仅在8.0%~10.0%之间,可能是副反应(4)的存在,消耗了大量的纯碱,从而造成了碳酸氢钠含量的居高不下,因为从脱硫反应(2)、(3)来看,脱除沼气中硫化氢并不消耗纯碱。为验证这一想法,每天对脱硫塔后二氧化碳含量进行了分析,结果如表3。

表3 二氧化碳含量分析表 %

而从没有进行开车之前的历史数据来看,原料气二氧化碳最高42.6%,最低34.7%,脱硫塔后二氧化碳含量没有数据。仅从表3结果来看,原料气二氧化碳经过脱硫塔后被脱硫液吸收了气体总体积的15%左右,即造成了脱硫液中碳酸钠含量的急剧下降和碳酸氢钠含量的迅速升高,使得脱硫效率大为降低。

2.3 问题的解决

因此,公司技术人员认为,要想解决脱硫塔脱硫效率低、脱硫罐扒罐频繁的问题,可以从控制住脱硫液中碳酸钠和碳酸氢钠含量入手。

在脱硫液中,碳酸钠作为有效成分、碳酸氢钠作为无效成分(相对于脱硫液来讲),只是一味加入纯碱不一定能够控制住碳酸钠含量,而且还肯定会进一步造成碳酸氢钠含量继续增高(系统脱硫液中存在的碳酸氢钠含量已经超出指标上限一倍),而生产成本也会增加。这样,能不能找到一种方法,既能保持碳酸钠含量,还能提高脱硫效率,最好还能降低碳酸氢钠的含量呢?从反应(3)来看,只能从加入烧碱入手。但是,加入烧碱会不会影响脱硫剂的脱硫效率呢,毕竟各化工企业在生产中没有往脱硫液中加烧碱的先例,而且其碱性太强,操作起来困难很大。

公司技术人员认为,要想使烧碱不影响脱剂的脱硫效率,就不能让烧碱进入生产系统的脱硫液中:往配碱槽中引入脱硫液2~3m3(含碳酸氢钠100~150 kg),加入烧碱50 kg,待烧碱全部参与反应后,加入脱硫剂,将该脱硫液打入系统脱硫液中,这样,系统脱硫液中就没有烧碱存在,也不存在影响脱硫效果的问题。下一步只需看脱硫效果了。

为避免只加烧碱会对生产造成大的影响,操作人员采取了烧碱、纯碱一起加的方式:往配碱槽中引入脱硫液2~3 m3(含碳酸氢钠100~150 kg上下),加入烧碱50 kg,待烧碱全部参与反应后,加入40 kg纯碱、适量脱硫剂,再将该脱硫液打入系统脱硫液中。连续运行6 d,其分析数据见表4。

表4 加烧碱后脱硫系统运行状况

由表4可以看出,在脱硫液中加入一定量烧碱后,碳酸钠含量能够控制住,碳酸氢钠含量也有了大幅下降,脱硫效率很高,当初的担心并没有出现。因碳酸氢钠的含量较高,总碱度不能控制在0.4~0.6 mol/L,从分析数据来看,应控制在0.7 mol/L以上。

3 结 论

(1)沼气脱硫不同于半水煤气脱硫,二氧化碳含量高的性质决定了其脱硫液指标不能只借用半水煤气脱硫液的指标,要不断加以改进。

(2)因沼气二氧化碳含量较高,造成脱硫液碳酸氢钠含量高,因此总碱度指标应控制得高一些,可在0.7 mol/L以上。

(3)在沼气二氧化碳含量高的情况下,可以往其脱硫液中加入一定量的烧碱,但要注意加入量的多少必须参照系统脱硫液中碳酸氢钠含量的高低(必须在配碱槽里操作,不能使烧碱直接进入脱硫液中);特别是在脱硫效率低、碳酸氢钠含量高的情况下。

(4)该公司在实际操作中,每天加入了烧碱50 kg、纯碱40 kg,相当于约140 kg纯碱的价格(纯碱1450~1 600元/t,烧碱2 800~3 000元/t),由反应式(3)知,相当于加入了172.5 kg纯碱,比起原来每天加入120 kg来看,成本没有增加多少,但脱硫效率却大大提高了,而且还避免了碳酸氢钠含量的继续升高。

(5)如果生产气量有所变化,脱硫液中碳酸氢钠含量会随生产情况变化,每天加入的烧碱也要随之调整;若碳酸氢钠含量在50~60 g/L或更高,可参照上述方法只加烧碱。

此外,烧碱溶于脱硫液时,放出大量热且具有强腐蚀性,实际操作务必注意安全!