基于行驶工况的纯电动汽车比能耗分析及传动比优化

2011-01-29江清华王继生

周 兵 江清华 杨 易 王继生

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于行驶工况的纯电动汽车比能耗分析及传动比优化

周 兵 江清华 杨 易 王继生

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

通过分析长沙市市区行驶工况,根据汽车行驶方程,对采样点处汽车的微小能耗进行分析,并计及电动机制动能量的回收,推导出行驶工况下纯电动汽车的比能耗表达式。以环线行驶工况和市内行驶工况的比能耗和动力因数作为优化目标函数,根据电动机最高转速、峰值转矩和地面附着力对汽车性能的影响建立了传动系传动比的边界约束条件,同时为保证纯电动汽车在电池低荷电状态下仍具有一定的动力性和经济性,引入了电池低荷电状态时的传动比边界约束条件。引入加权系数,利用基于模拟退火的粒子群优化算法对所设计的纯电动汽车传动系的传动比进行了优化,在某组加权系数下,优化结果使得动力因数提高、比能耗降低。

纯电动汽车;行驶工况;比能耗;优化

0 引言

在现有技术水平下,电池能量存储密度还达不到燃油的水平,电动汽车续驶里程短成为电动汽车发展的瓶颈[1]。通过对电动汽车传动系参数的优化来降低其能耗,可以提高电动汽车的续驶里程。与传统内燃机汽车采用百公里油耗来评价其燃油经济性相似,纯电动汽车采用单位里程能量消耗来评价其能耗特性[2],利用行驶工况来计算能量消耗的方法最先是由美国通用汽车研究实验室的Sovran等[3]在1981年提出的,用来研究传统汽车在美国环境保护局(EPA)规定的行驶工况下的燃油消耗。利用实车测试得到长沙市行驶工况后,可以方便地将前述方法应用到计算电动汽车的能量消耗上。本文根据长沙市行驶工况,并考虑到汽车质量对能耗的影响,分析了纯电动汽车的比能耗,并得出了行驶工况下纯电动汽车比能耗的影响参数。由于电池电势随着电池荷电状态的减小而减小,故最大输出功率也随之减小[4],这制约了纯电动汽车的动力性和经济性,因此纯电动汽车传动系参数的优化应考虑电池的放电特性。

1 长沙市区行驶工况调查

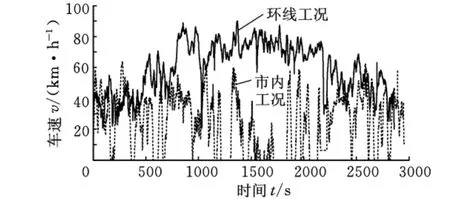

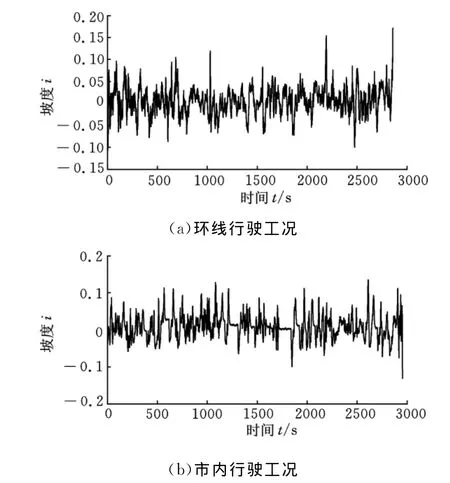

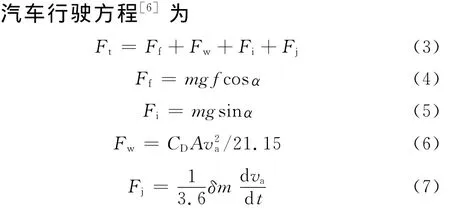

针对长沙市行驶工况对纯电动汽车性能的影响,以所设计的纯电动汽车的基础车采集数据。该基础车整车质量、电动机功率和转矩与所设计的纯电动汽车比较接近,因此可利用调查数据对所设计的纯电动汽车进行分析[5]。图1所示是长沙市两种行驶工况车速曲线。图2所示是两种行驶工况坡度曲线。表1为两种行驶工况下数据样本总体情况。

图1 长沙市行驶工况车速曲线

图2 长沙市两种行驶工况的坡度曲线

表1 行驶工况数据样本的总体统计情况

2 比能耗分析

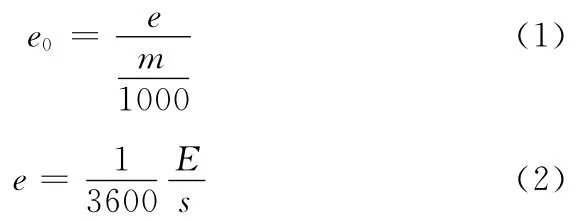

电动汽车的比能耗是单位质量、单位里程电动汽车消耗的总能量,即单位里程能耗除以质量,其计算表达式为[2]

式中,m为汽车总质量,kg;e0为电动汽车的比能耗,kW·h/(km·t);e为长沙市行驶工况单位里程能耗,kW·h/km,即电动汽车平均每行驶1km所消耗的电池电量[2];E为长沙市行驶工况能量消耗,kJ;s为相应工况行驶距离,km。

式中,Ft为驱动力;Ff为滚动阻力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力,单位均为N;f为滚动阻力系数;α为道路坡道角;CD为空气阻力系数;A为迎风面积,m2;va为汽车行驶速度,km/h;δ为旋转质量换算系数。

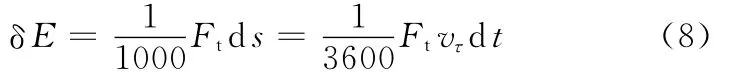

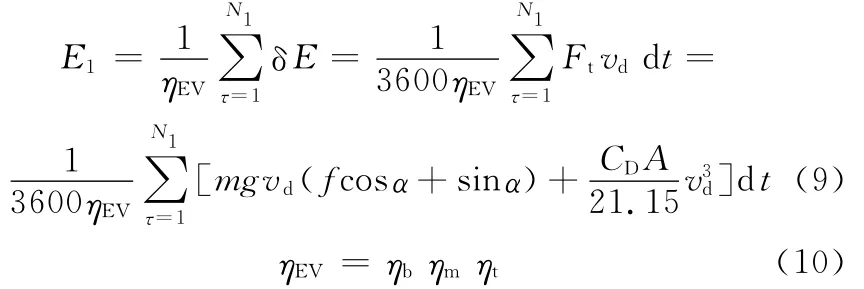

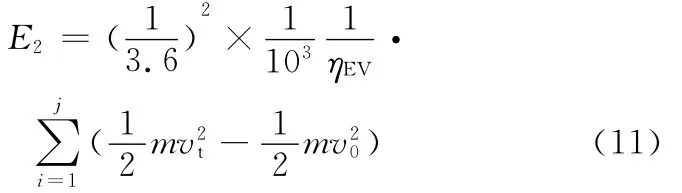

针对前面分析的长沙市行驶工况,在某个采样点处,作用在汽车上的微小驱动动能为

式中,vτ为某个采样点处的实际车速,km/h;d t为常量,即采样频率的倒数,0.1s;δE为某采样点处的微小驱动能,kJ。

2.1 驱动状态下的能耗特性分析

汽车处于驱动状态,所消耗的能量用来克服道路阻力、空气阻力和加速阻力。行驶工况下,在每个采样点0.1s内,可以认为车速是均匀的,因此对整个工况进行驱动能量求和并换算到电池组的能耗为

式中,E1为行驶工况下汽车驱动工况内的电池系统能耗,kJ;N1为行驶工况下驱动工况内的总采样点数;vd为在驱动状态下相应采样点处的车速,km/h;τ为行驶工况下驱动工况内的采样序数;ηEV为整车效率[7];ηb为动力电池组效率;ηm为驱动电动机效率;ηt为车辆传动系统效率。

2.2 制动状态下的能耗分析

制动时,汽车的动能减小,一部分用于克服道路阻力和空气阻力,一部分则转变为汽车制动器的热能,汽车制动时的能耗可表示为

式中,j为制动区段数;vt、v0分别为某制动区段的末速度和初速度,km/h;E2为制动能耗,kJ。

对于纯电动汽车,滚动阻力和空气阻力所消耗的能量无法加以回收利用。汽车的制动力主要由机械制动器摩擦制动力和电动机制动力两部分组成。摩擦制动力做功是将汽车的动能转变为热能,逸散于大气中,这种能量转换过程是单向不可逆的,因此无法加以利用,只有电动机制动力所做的功才可以被利用[5]。因此,纯电动汽车制动时的能耗为总动能的减小值与电动机制动能量回收值之差:

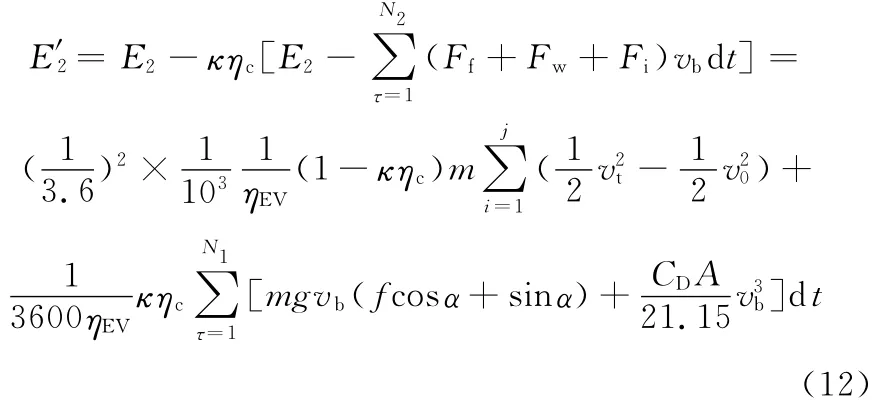

式中,κ为电动机制动力占总制动力的百分比,参考文献[5],取κ=0.5;ηc为飞轮惯量经发电动机给蓄电池充电的效率,与电动机发电特性和电池充电特性有关,参考文献[5],取ηc=0.8;N2为行驶工况制动状态下的总采样点数;vb为在制动状态下相应采样点处的车速,km/h;E′2为行驶工况下纯电动汽车的制动能耗,kJ。

2.3 纯电动汽车的比能耗计算

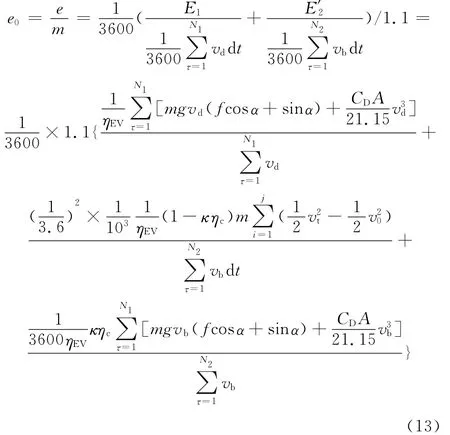

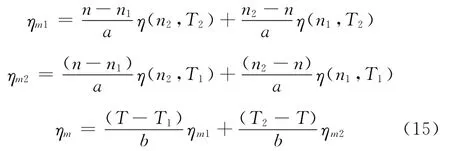

根据前两节分析,对驱动工况和制动工况下的能耗求和,得到行驶工况下纯电动汽车比能耗(单位:k W·h/(km·t))表达式:

3 传动系参数优化设计

3.1 整车主要参数和设计要求

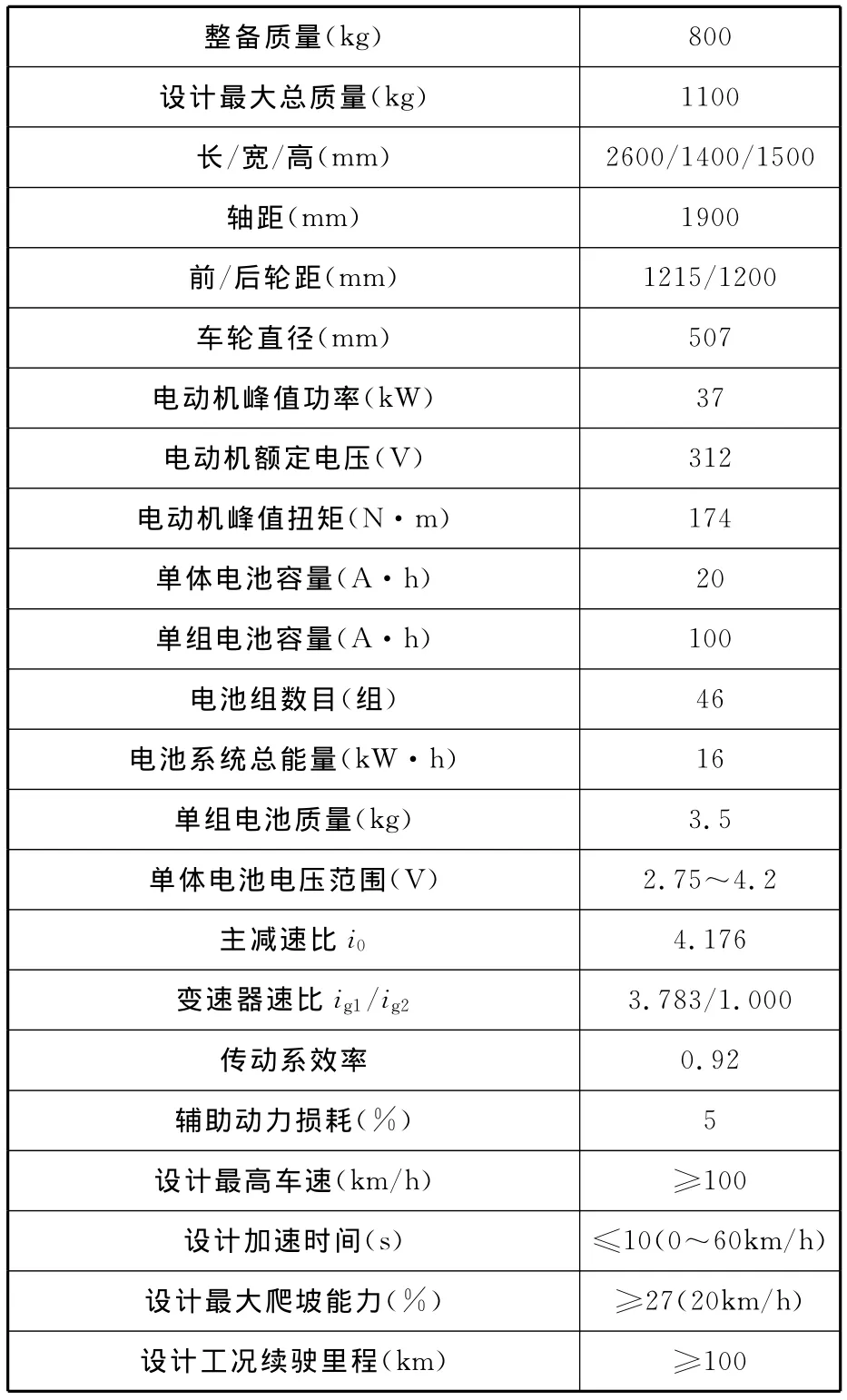

整车主要参数和主要设计性能指标如表2所示。

表2 整车主要参数

3.2 确定设计变量

对于纯电动汽车传动系,当驱动电动机和电池组确定后,最终影响其动力性和经济性的参数是传动系的总传动比,而传动系的设计需确定其主减速比和变速器各挡传动比,因此取优化设计变量为

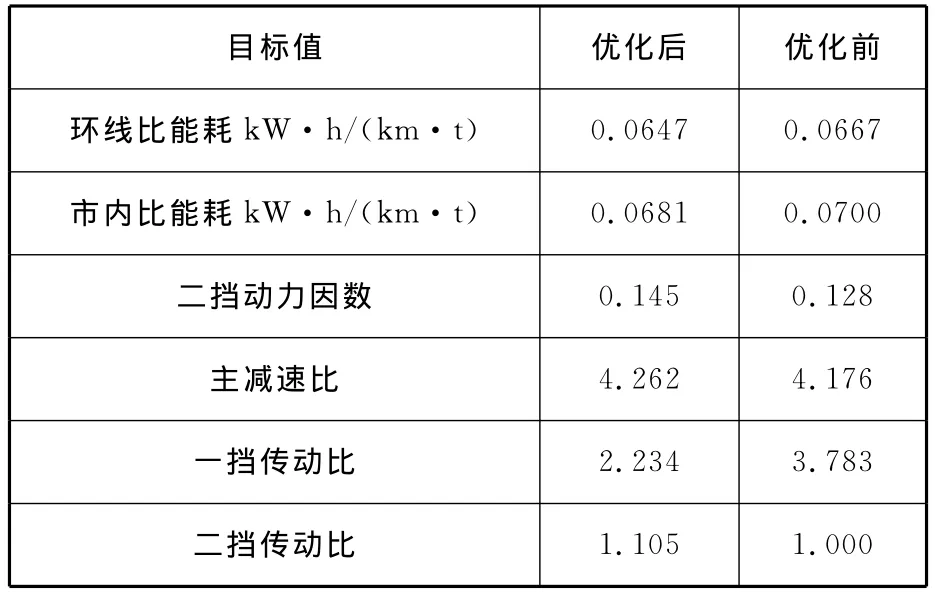

3.3 行驶工况下优化目标函数的建立

由于动力电池的能量密度与燃油相比要小得多,电动汽车的续驶里程比较短[8],因此传动比的优化应以提高电动汽车的续驶里程为主要目标,同时兼顾汽车的动力性。以设计的纯电动汽车分别在环线行驶工况和市内行驶工况下的比能耗和动力因数来分别衡量其经济性和动力性,建立了两种行驶工况下的三目标优化函数,使设计的电动汽车在行驶工况下具有良好的动力性和经济性。

3.3.1 比能耗分目标函数的建立

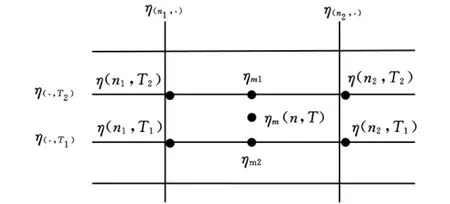

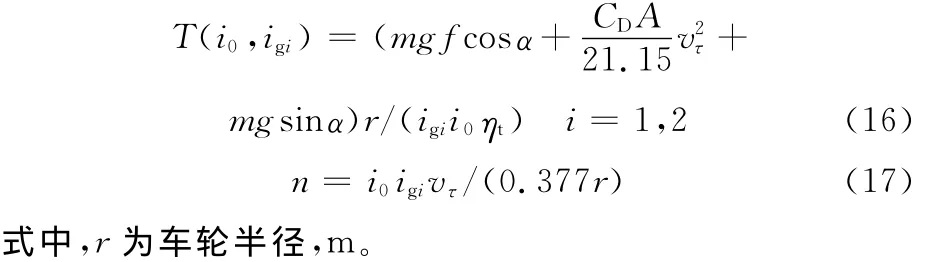

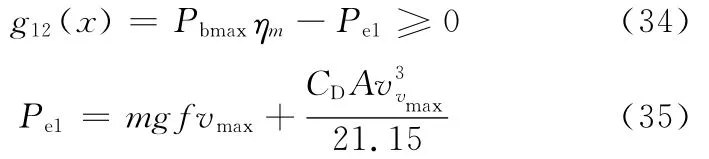

以电动机的转矩和转速建立与传动比有关的电动机效率关系式,采用精度较高的二元拉格朗日插值法计算,由实验数据绘制电动机效率表格,如图3所示,用下式可插值计算任意一点ηm(n,T)处的电动机效率:式中,n、T分别为某采样点处电动机的转速和转矩;a、b分别为设定的电动机转速步长和转矩步长。

图3 电动机效率二元拉格朗日插值表

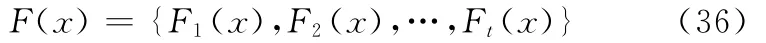

将式(16)、式(17)代入式(15),再将所得式子代入式(13),得到行驶工况下的经济性目标函数:

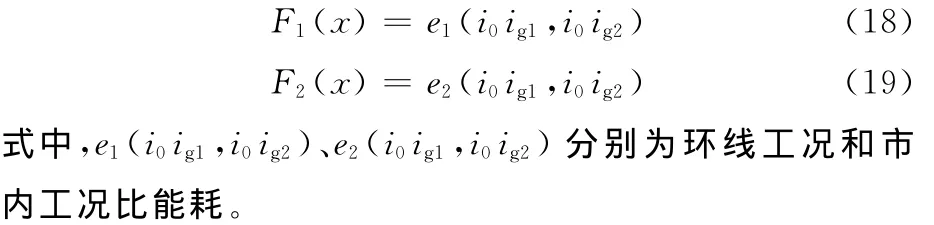

3.3.2 动力因数分目标函数的建立

动力因数一般是衡量汽车驱动能力的一个标准。由于所设计的电动机具有低转速时恒扭矩、高转速时恒功率的特点,且电动汽车动力因数随车速的增加而减小,因此,以电机在恒转矩范围内,车速达到最大时获得的动力因数来建立测试工况下的动力性分目标函数,则有

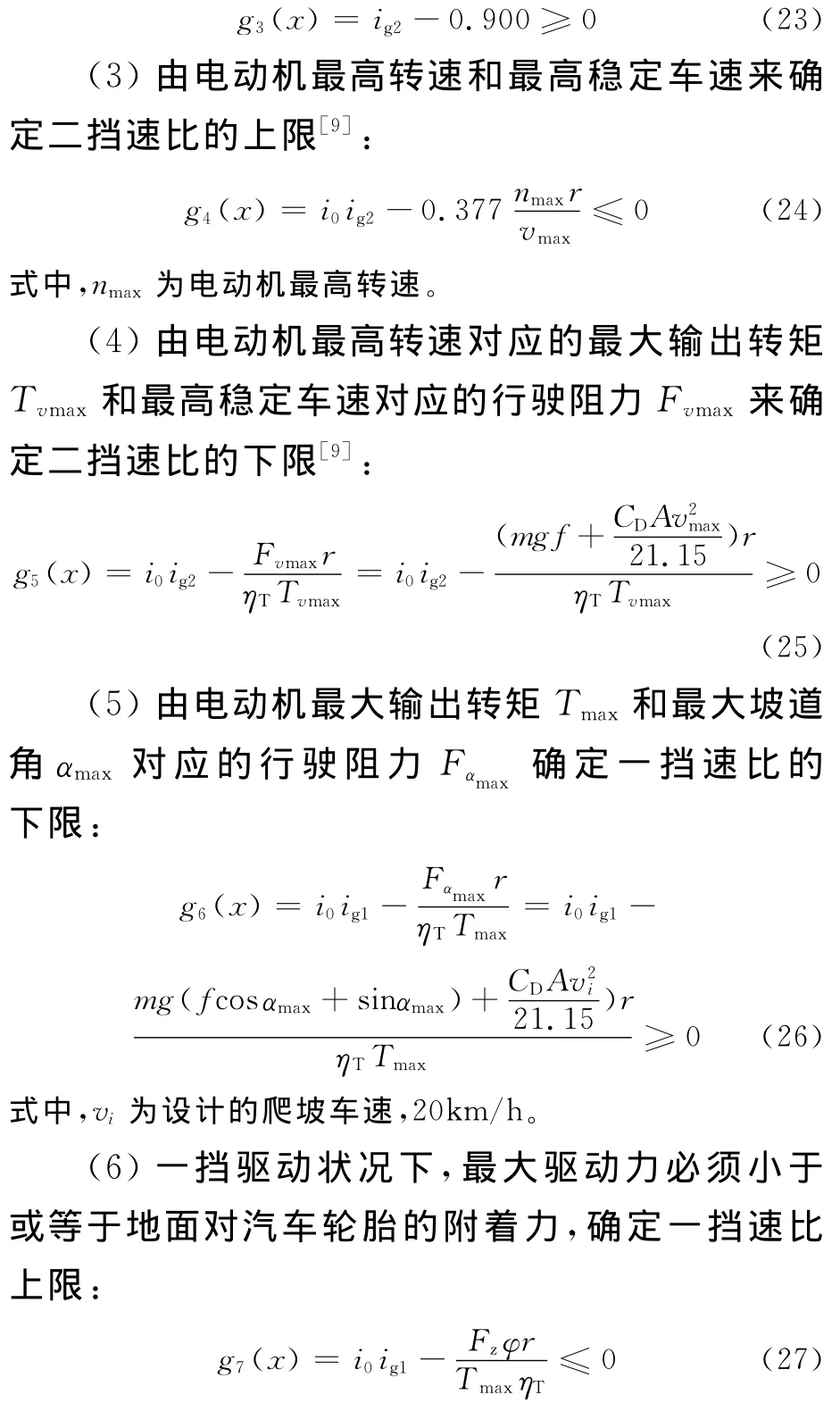

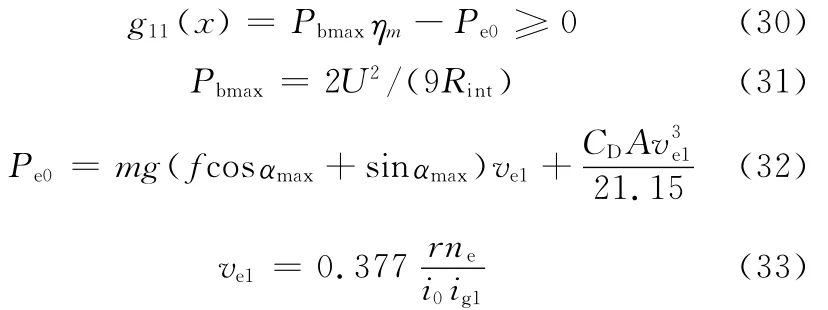

3.4 约束条件的建立

(1)根据实车结构,为了避免安装过程中主减速器与其他零部件发生干涉,对主减速比进行限制:

(2)过小的传动比将导致齿轮加工困难,甚至无法加工,因此对二挡传动比的下限进行限制:

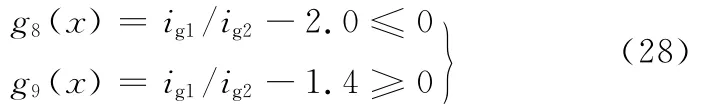

式中,Fz为地面对驱动轮的法向反作用力;φ为附着系数,参考文献[6]取0.75。

(7)相邻两挡传动比比值过大,会造成换挡困难,一般认为比值不宜大于[7]2.0,取一挡和二挡的传动比比值范围为

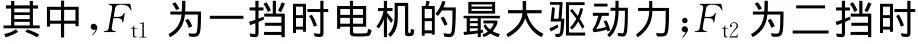

(8)由车辆从静止连续换挡全力加速到60km/h的时间[10]建立一挡和二挡传动系传动比的关系:

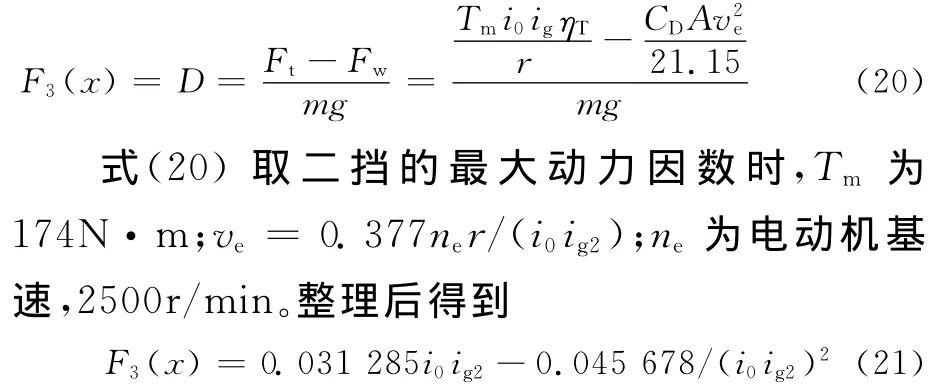

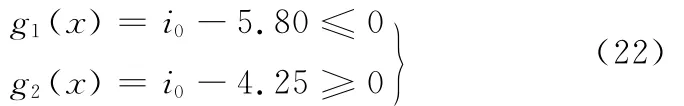

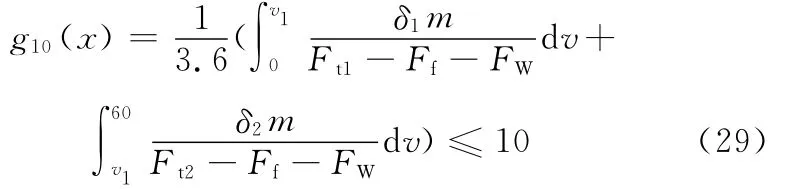

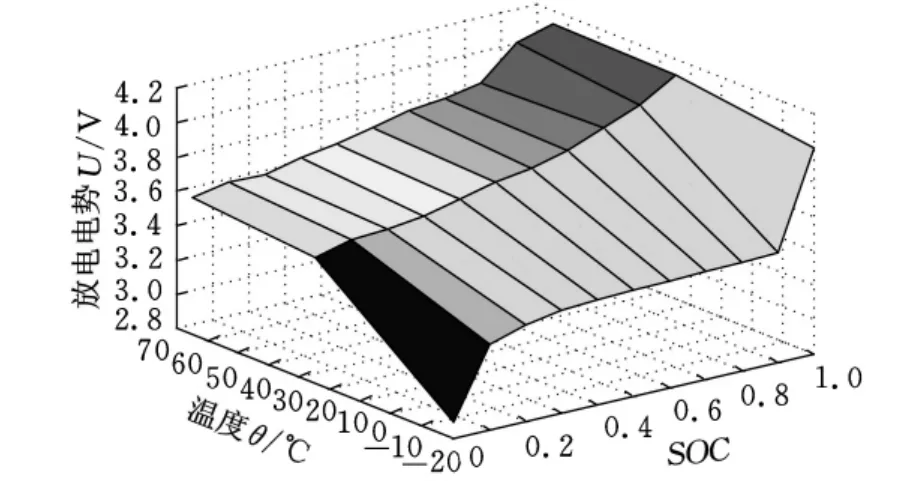

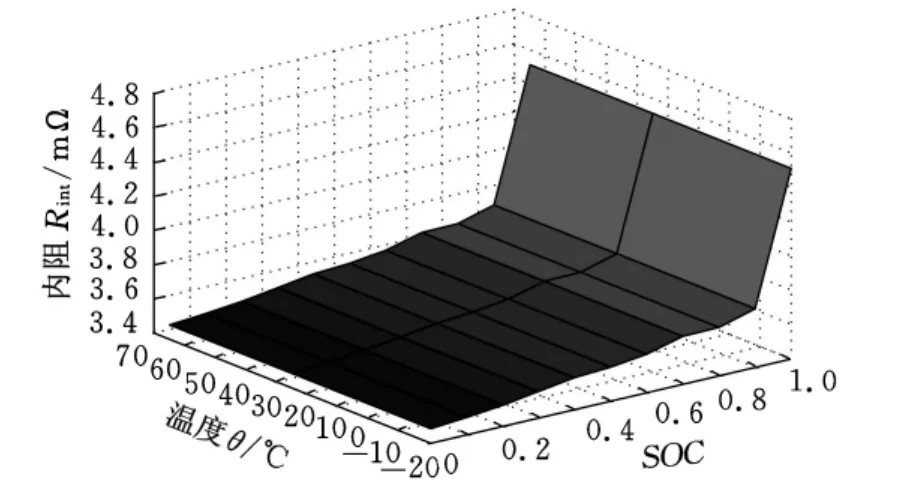

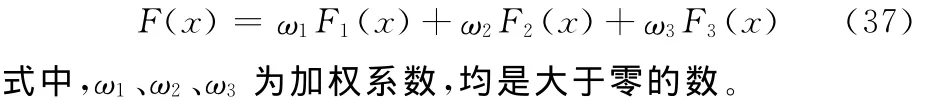

由电池放电特性决定传动比下限,电池组的工作电压和内阻受多个因素影响,数值随电池状态(state of charge,SOC)时时变化,放电过程中电势减小,内阻增大。所采用的20A·h单体锂离子电池放电试验特性如图4和图5所示。

图4 不同荷电状态和温度下的单体电池开路电压

图5 不同荷电状态和温度下单体电池放电内阻

当电池组电势小于放电中值电压,电池SOC接近下限值时,为保证车辆仍具有一定的动力性和经济性,要求电动机运行在基速时可以发挥电动机的最大效率,且车辆在一挡爬坡时仍具有一定的爬坡功率,或二挡高速行驶时还能平衡车辆行驶的阻力功率,取电池放电电势为放电中值电压与放电终止电压的平均值,保证一挡时,电动机运行在恒扭矩区基速点:

其中,U为电池电动势;Rint为电池内阻;Pbmax为

3.5 多目标优化策略和优化方法

求解多目标优化问题的基本思想是将各个分目标函数构造成一个评价函数:

从而将多目标(向量)优化问题转化为求解评价函数的单目标(标量)优化问题。构造评价函数的方法主要有线性加权法、规格化加权法、功效系数法、乘除法和主要目标法[12]。针对文中的三目标优化函数,引入加权系数,建立新的优化目标函数为相应电池的最大放电功率[11]。

保证行驶工况下电动机运行在高速,汽车行驶在二挡时能平衡道路行驶阻力功率:

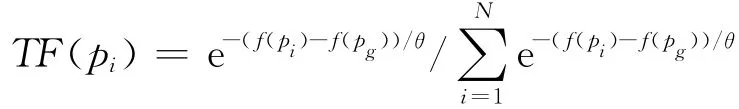

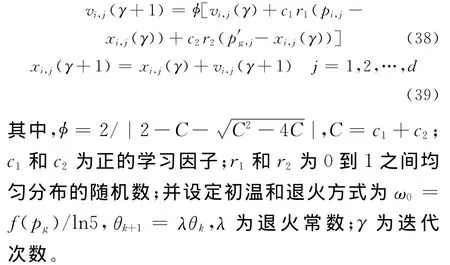

采用内点罚函数法处理约束的机制,对约束条件进行处理,算法流程如图6所示。

图6 模拟退火算法流程图

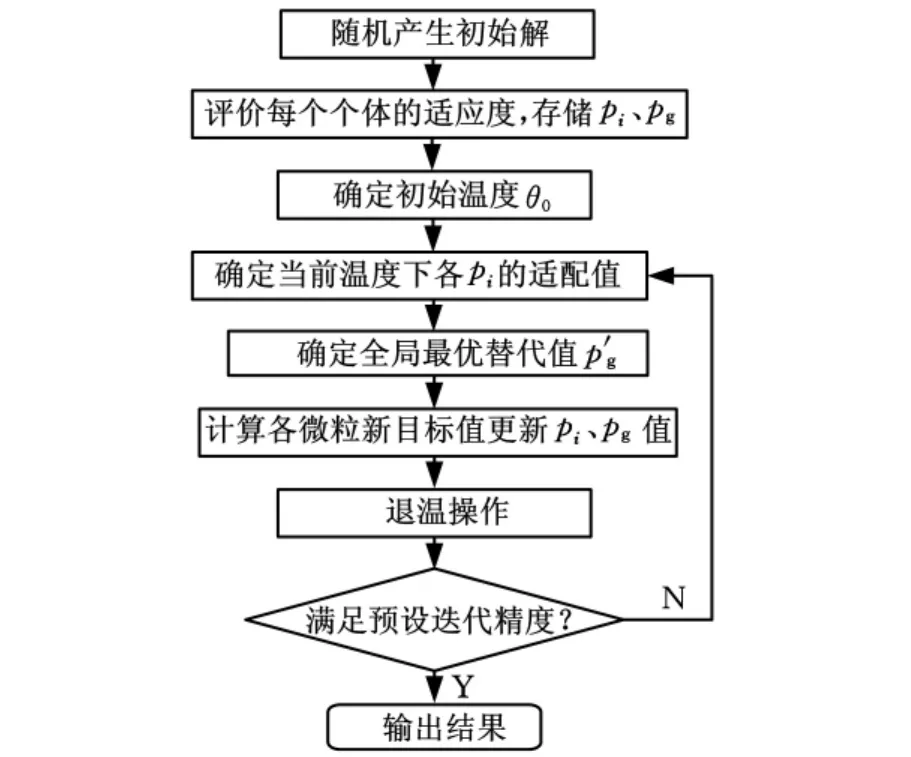

4 优化结果分析

经过编程处理后,得到某组加权因子下的优化结果,如表3所示,可以看出优化后两种工况的比能耗均降低了,二挡的动力因数也提高了,说明优化结果兼顾了汽车的动力性和经济性,特别是经济性指标:比能耗的减小,提高了纯电动汽车的续驶里程,经过推算得到环线工况每百公里的续驶里程增量为1.86km;市内工况每百公里的续驶里程增量为2.79km。这说明文中的优化数学模型是合理的。

表3 优化结果

5 结论

(1)根据行驶工况对电动汽车的驱动能耗和制动能耗进行详细推导,得出电动汽车比能耗表达式,对于以后新车经济性的分析提供了参考数学模型。

(2)针对长沙市区的环线工况和市内工况建立比能耗和动力因数多目标传动比优化数学模型,使优化结果更加符合城市工况理想值。

(3)考虑了低荷电状态时,电池组的输出功率与一挡时汽车的爬坡功率和二挡时汽车高速行驶时的阻力功率的平衡,保证了所设计的纯电动汽车在电池低荷电状态时的动力性和经济性。

(4)由于纯电动汽车制动能量的回收涉及电池性能、驱动电动机性能、整车控制等各个方面,且纯电动汽车的制动是一个机械制动和电动机制动的联合和变换过程,所以文中κ值和ηc值的确定还需要以后做大量的实车试验和计算,以真实反映电动汽车的制动能量回收。

[1]王震坡,孙逢春.电动汽车能耗分配及影响因素分析[J].北京理工大学学报,2004,24(4):306-310.

[2]何洪文,孙逢春,余晓江.电动公交车BJD6100-EV市区行驶能耗分析[J].北京理工大学学报,2004,24(3):222-225.

[3]Sovran G,Bohn M S.Formulae for the Tractive Enenry Requirements of Vehicles Driving the EPA Schedules[J].SAE Paper,810184.

[4]郭炳焜,李新海,杨松青.化学电源—电池原理及制造技术[M].长沙:中南工业大学出版社,2000.

[5]仇斌,陈全世,张开斌.北京市区电动轻型客车制动能量回收潜力[J].机械工程学报,2005,41(12):87-90.

[6]余志生.汽车理论[M].4版.北京:机械工业出版社,2007.

[7]胡桦,宋慧.电动汽车[M].北京:人民交通出版社,2003.

[8]朱正礼,殷承良,张建武.基于遗传算法的纯电动轿车动力总成参数优化[J].上海交通大学学报,2004,38(11):1907-1912.

[9]李国良,初亮.采用交流感应电机的电动汽车动力传动系统的合理匹配[J].吉林工业大学自然科学学报,2001,31(4):6-11.

[10]翟丽.电动汽车交流感应电机驱动控制系统及其特性研究[D].北京:北京理工大学,2004.

[11]陈清泉,孙逢春.混合电动车辆基础[M].北京:北京理工大学出版社,2001.

[12]郭仁生.机械工程设计分析和 MATLAB应用[M].北京:机械工业出版社,2008.

[13]龚纯,王正林.精通 MATLAB最优化计算[M].北京:电子工业出版社,2009.

Analysis of Specific Energy Consumption and Ratio Optimization of BEV Based on Running Schedule

Zhou Bing Jiang Qinghua Yang Yi Wang Jisheng

State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082

Through the analysis of running schedule of Changsha,according to the automobile running equation,the minimal energy under the sampling points were analyzed,and the recycle of braking energy of motor was analyzed,the expression of specific energy consumption was derived.The objective function of optimization was established with the specific energy consumption under the loop and main-road running cycle and the dynamic factor,the boundary constraints of ratio optimization were established with the maximum speed and peak torque of the motor and traction.In order to assure the dynamic performance of the designed car under the lower state of charge of the battery,the boundary constraints were introduced in the optimization.A particle swarm optimization based on the simulated annealing was used in the optimization,the weighting coefficient was also introduced in the optimization.The optimization results increase the dynamic factor and reduce the specific energy of the designed car under a group of weighting coefficients.

battery electric vehicle(BEV);running schedule;specific energy consumption;optimization

U469.72

1004—132X(2011)10—1236—06

2010—07—22

中央高校基本科研业务费专项资金资助项目(531107040149);长江学者和创新团队发展计划资助项目(531105050037);湖南大学汽车车身先进设计制造国家重点实验室自主研究课题资助项目(60870002)

(编辑 袁兴玲)

周 兵,男,1972年生。湖南大学机械与运载工程学院副教授、博士。主要研究方向为汽车动力学及其控制、车辆CAE。发表论文30余篇。江清华,男,1984年生。湖南大学机械与运载工程学院硕士研究生。杨 易,男,1972年生。湖南大学机械与运载工程学院副教授、博士。王继生,男,1985年生。湖南大学机械与运载工程学院硕士研究生。