基于汽车碰撞仿真的实体单元焊点模拟方法研究

2011-01-29成艾国董立强

谢 斌 成艾国 陈 涛 董立强

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于汽车碰撞仿真的实体单元焊点模拟方法研究

谢 斌 成艾国 陈 涛 董立强

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

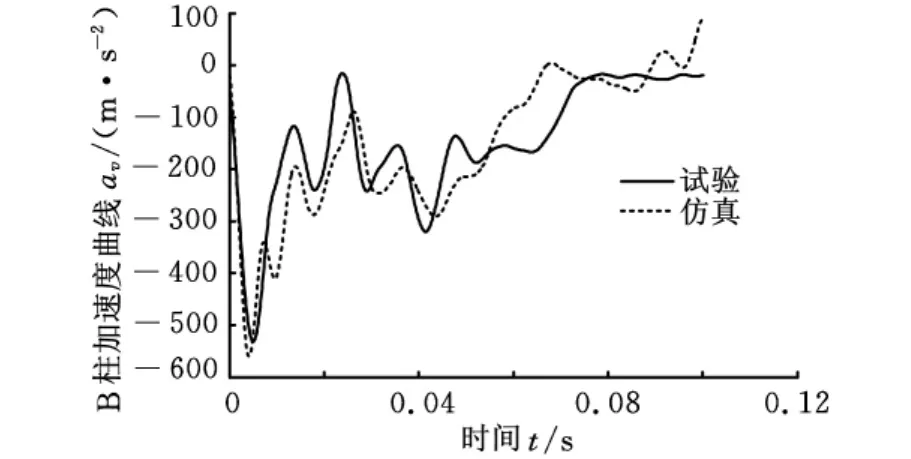

总结了几种当前常用的焊点模拟方法,针对汽车碰撞有限元模拟中所使用的点焊连接模型存在的建模效率及模拟精度等方面的问题,提出使用实体单元集合对焊点进行模拟,并通过薄壁梁碰撞试验,建立了实体单元集合及Beam单元有限元模型,并系统对比分析了其模拟精度,结果认为使用HEX8实体焊点模拟方法对焊点的模拟是最为准确的。通过部件试验确定了焊点失效参数,将实体焊点HEX8模拟方法应用于整车耐撞性仿真分析中,得到了较为精确的仿真结果。实车试验证明,该新型焊点模型具有较高的精度及较强的工程实用性。

焊点;实体单元;碰撞;部件试验;失效

0 引言

电阻点焊作为一种质量轻、静强度高、可靠性好、性能稳定且易于实现自动化的连接方式,在汽车工业中得到了广泛应用。现在每辆轿车车身上,一般有4000~6000个焊点。使用有限元方法进行车身结构分析及设计时,焊点有限元模型应具有高的模拟精度和较短的建模时间,它是保证车身计算结果正确并具有较高精度的关键。寻求一种真实可靠的焊点模拟方法一直是国内外学者研究的热点。高卫民等[1]采用无质量刚性梁焊点模型进行了整车耐撞性能分析,得到了较好的结果。施欲亮等[2]认为在汽车碰撞有限元仿真中,用Beam梁模型来模拟点焊连接关系要比刚性梁模型更加合理。Heubrandtner等[3]提出了一种新型的伞状焊点模型。Xiang等[4]分析了16种不同焊点单元模拟方法,并认为焊点的布置对耐撞性能有非常明显的影响。项玉江等[5]通过一系列分析及试验对比,认为在焊点建模过程中,无论用何种模型都应对焊点直径的影响予以考虑,否则将使模拟结果和试验结果产生较大误差。吕涛等[6]研究发现,焊接残余应力会影响材料的屈服极限,从而影响部件的疲劳强度。

本文首先比较了目前碰撞仿真中使用频率最高的无质量刚性梁、Beam单元等几种焊点模拟方法,然后通过分析焊点的真实受力,描述了使用实体单元集合模拟焊点的方法。进行薄壁梁落锤试验,对比Beam单元与实体单元集合焊点模型,找出了模拟精度较高的有限元焊点模型。通过进行部件试验计算确定了焊点失效参数,并将其应用在整车耐撞性分析中。整车碰撞试验结果证明新的焊点模型具有非常高的精度。

1 常用焊点模拟方法

1.1 无质量刚性梁焊点模型

在碰撞有限元仿真分析中,对汽车钣金件一般使用位于板厚中间位置的壳单元(中位面)来进行模拟。刚性梁焊点模拟方法就是在焊点位置上用无质量刚性梁来连接壳单元相应节点,通过耦合焊点位置相应节点的自由度来模拟焊点的力学行为,这是一种最为简单的焊点模拟方法。此模拟方法要求在建模时,焊点处网格节点必须对齐,以使刚性梁垂直于所连接的面,如图1所示。这种模拟方法建模效率高,但是它对结构件网格建模要求很高,特别是对于复杂的汽车车身结构件,有限元建模工作会非常困难,且此模型模拟精度偏低,无法对焊点的失效现象进行模拟。

图1 刚性梁焊点模型

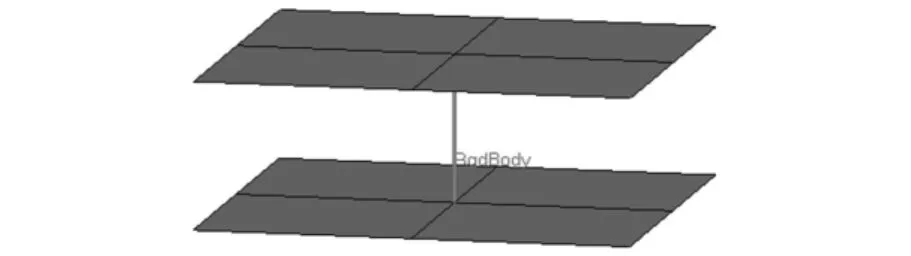

1.2 Beam单元焊点模型

Beam单元焊点模型使用Beam单元连接两层壳单元,力通过梁单元来进行传递。该模型通过定义Beam单元的材料属性来模拟焊点的应力应变特性,通过定义接触来连接壳单元与Beam单元,使得这种焊点模型不依赖网格节点,可以在单元表面创建,建模过程比较简单,且力不通过单元节点传递,而通过单元面传递,这种传递方式可以比较真实地模拟焊点的受力情况,如图2所示。目前在工程中应用最多的焊点模拟方式即为这种。使用此模型可以模拟焊点的失效行为,但是此种模型对焊点失效模拟的准确性受网格划分的影响很大,因此很难准确地模拟失效。

图2 Beam单元焊点模型

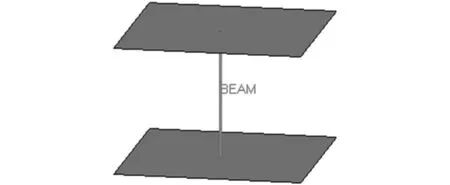

1.3 体单元焊点模型

体单元焊点模型使用实体单元对焊点进行模拟,体单元和焊接位置壳单元使用公用节点进行连接,此方法从三维角度尽可能准确地模拟了焊点,如图3所示。力和力矩都通过体单元来传递,通常具有较高的模拟精度,但其建模过程非常复杂,网格独立性无法得到保证,必须网格一一对应时才能进行实体单元建模。对于复杂的汽车车身结构,这种体单元焊点连接方式对有限元网格划分提出了非常高的要求,极大地增加了有限元建模工作量,且其本身的建模难度也极高,因此它在通常的有限元分析中基本难以得到实现。

图3 传统体单元焊点模型

由于目前常用焊点模拟方法存在的种种不足,使得其很难在大型有限元计算模型中进行大规模应用,故我们需要寻求一种更为精确的焊点模拟方法,不仅要求建模过程简单,还要能够准确地模拟焊点受力,从而准确地模拟乃至预测焊点失效的发生。

2 实体单元集合焊点模拟方法

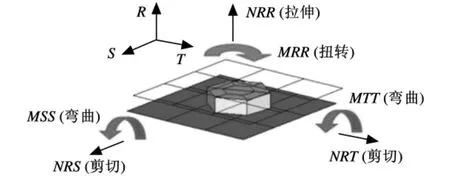

2.1 焊点受力分析

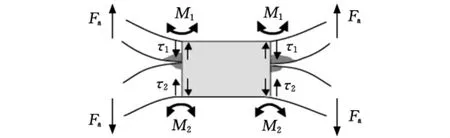

实际情况下单个焊点所受到的力与力矩可以分解如图4所示。图4中的坐标系使用的是LS-DYNA软件中定义的局部坐标系,RST指的是单个焊点局部的三维坐标系,NRR,NRT,NRS,MRR,MTT,MSS 为 DYNA中控制焊点失效的六个参数。

图4 焊点受力示意图

由图4可以看出,真实情况下,单个焊点承受的有三个方向的力以及三个方向的转矩共6个载荷,传统Beam单元与每层壳单元只有一个节点通过接触进行连接,只能传递力而不能传递转矩,故无法有效地对焊点的真实受力进行准确模拟。而使用实体单元对焊点进行模拟时则不同,因为焊点是通过多个节点与壳单元相连,不仅能对焊点的受力进行传递,而且能够准确地模拟出焊点所受到的各方向的转矩。目前,国外已有相关科研人员对实体焊点模拟方法进行相关的研究工作。Malcolm等[7]通过对比不同实体焊点模拟方法,确定了一种较为精确的模拟方法并在部件试验中进行了验证。Wu[8]发现使用实体单元焊点及全积分壳单元模型是最为准确的模拟方式。但实体焊点模拟方法在整车碰撞仿真中的应用基本处于空白。

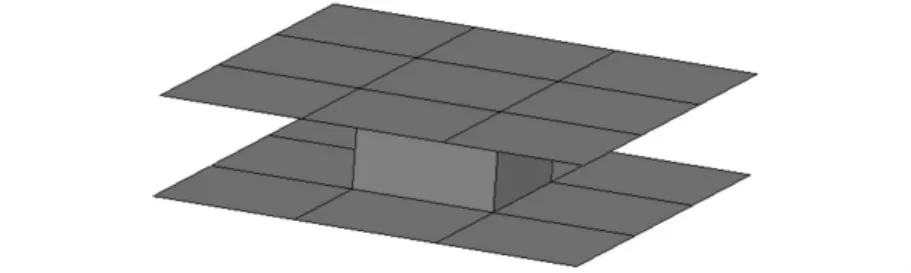

2.2 实体单元集合模拟方法

在传统的焊点模拟方法中,焊点建模工作量与模拟精度间的矛盾一直困扰着科研工作者。在LSTC公司最新的LS-DYNA971中,用户可以通过定义*CONTROL_SPOTWELD_BEAM以及*DEFINE_HEX_SPOTWELD_ASSEMBLY两个关键字使用一组实体单元的集合来对单个焊点进行有限元模拟[9]。

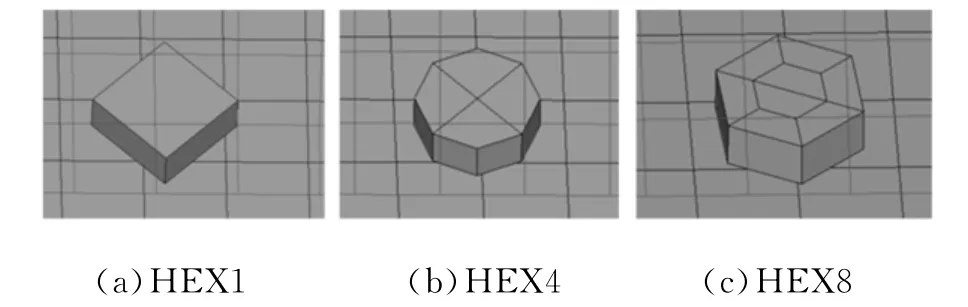

在图5中,HEX1表示使用单个实体单元来对焊点进行模拟,而HEX4则表示使用4个实体单元所组成的集合来对焊点进行模拟,HEX8为使用8个实体单元集合对单个焊点进行模拟。实体单元集合焊点模拟方法得到的焊点相关计算结果数据的输出并不基于单个实体单元,而基于模拟一个焊点的所有实体单元的集合。使用实体单元集合对焊点进行模拟,焊点上多个节点通过固连接触与壳单元连接,这种连接方法更加稳固,且能够准确地捕捉焊点位置的变形及所承受的载荷,这便使得实体单元集合焊点模拟方法能够准确模拟甚至预测焊点失效的发生,为整车开发提供更加准确的指导。

图5 实体单元集合焊点模拟

3 薄壁梁碰撞模拟及试验验证

为对比验证各种焊点模拟方法的准确性,将各种实体单元集合及最常用的Beam单元应用到薄壁梁碰撞试验仿真中进行对比分析,然后将仿真结果与薄壁梁落锤碰撞试验进行比较。

3.1 薄壁梁落锤碰撞试验

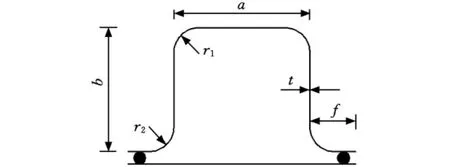

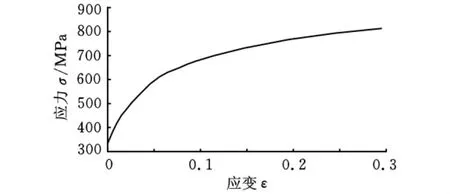

使用薄壁梁落锤碰撞试验来对比验证不同焊点模型精度,试验数据来源于文献[10]。薄壁梁的具体几何尺寸如图6所示,其中a=63.6mm,b=52.6mm,f=22.2mm,r1=r2=2mm,板厚t=1.7mm,长h=300mm,焊点间距s=39mm,焊点直径d=5.4mm。薄壁梁所用材料为DP600,其弹性模量为207GPa,屈服强度为300MPa,抗拉强度为620MPa,延伸率为25%,拉伸应变硬化指数n为0.15。材料应力应变曲线如图7所示。

试验过程中,将薄壁梁底端固定在试验台上,防止其侧向滑动。落锤质量为148.2kg,下落高度为4.27m,即落锤以9.15m/s的速度冲击薄壁梁。试验中使用压电式传感器记录碰撞冲击力,光电传感器记录落锤的位移,而薄壁梁的压缩量则是通过人工测量计算得到的。

图6 薄壁梁截面形状

图7 DP600材料曲线

3.2 仿真与试验结果对比

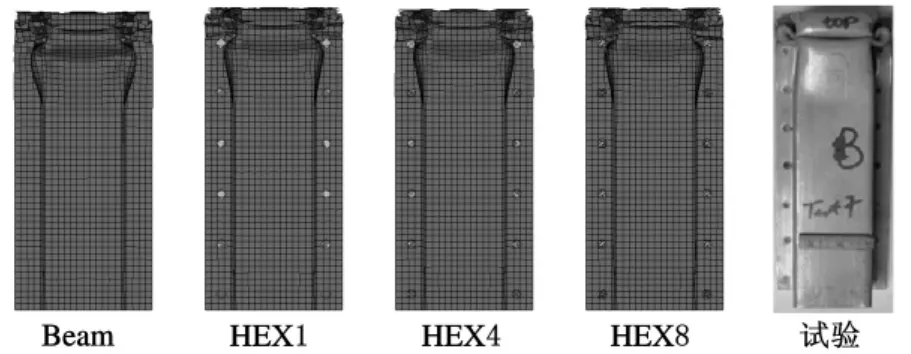

图8 仿真与试验变形结果对比

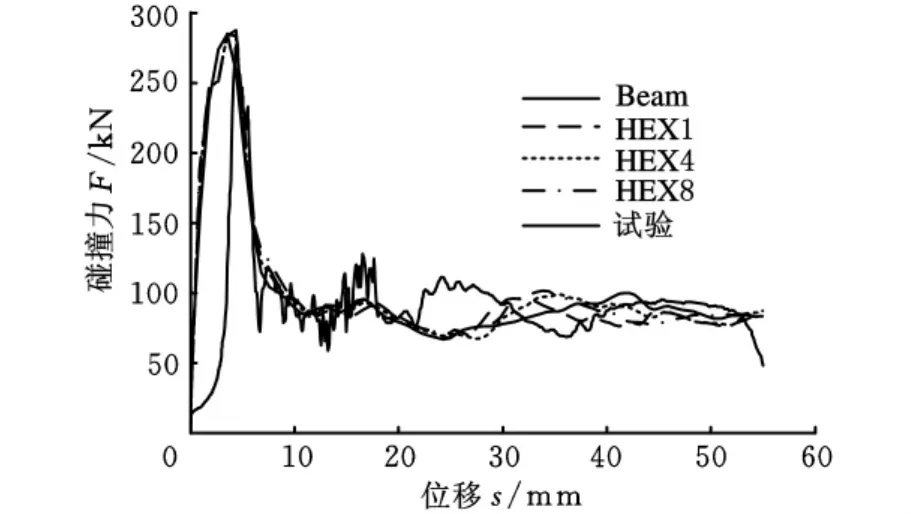

四种焊点模拟方法的有限元模型及试验结果的碰撞力-位移曲线对比如图9所示,碰撞初始时刻仿真曲线与试验曲线有一定差异,但是碰撞力最大值与试验值基本相等,且峰值力时刻与试验基本一致,可见碰撞初始时刻碰撞力及位移主要受薄壁梁材料的影响,而与薄壁梁焊点模型连接无太大关系,仿真曲线与试验曲线呈现差异主要是由于试验时数据采集开始时刻与碰撞开始时刻间存在一定的误差。在薄壁梁出现第一个折叠后,力—位移曲线开始出现不同的差异波动,显示出不同的焊点模拟方法对薄壁梁刚度产生的影响不同。在碰撞结束阶段,由于试验与仿真压溃量的不同以及由于薄壁梁变形落锤出现偏转等影响,使得试验曲线与仿真曲线间呈现一定的差异。

图9 碰撞力-位移曲线对比

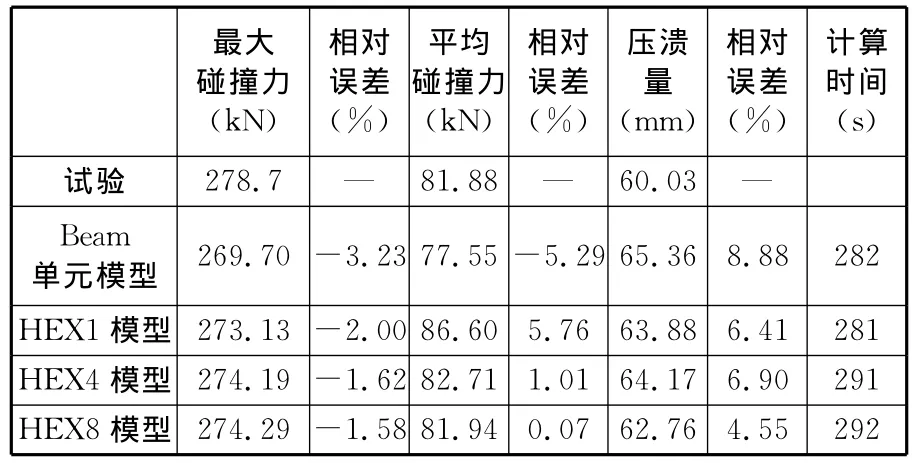

四种焊点模拟方法的薄壁梁有限元模型与试验结果对比如表1所示。HEX8焊点模型的最大碰撞力及平均碰撞力与试验值最为接近,且薄壁梁压溃量也最为接近试验结果。总体而言,四种焊点模型的仿真结果均与试验值具有较好的一致性,但HEX8焊点模型仿真精度明显高于另外几种模型的精度。

表1 试验与仿真数据对比

由以上对比分析可以看出,Beam焊点模型的最大碰撞力和平均碰撞力比试验值低,模型压溃量较试验结果要大很多,模型刚度偏低;实体单元焊点模型结果均与试验结果较一致,模拟精度较Beam单元高,但无论是最大碰撞力、平均碰撞力还是模型压溃量,HEX8单元模型的结果均与试验结果拟合度更高。在未控制最小时间步长进行质量缩放的前提下,四种不同模型的计算时间基本一致,可见使用实体单元集合焊点模型并不会大量增加有限元仿真计算工作量,故建议在整车耐撞性分析中使用HEX8单元对焊点进行模拟。

4 焊点失效模拟

4.1 失效机理

焊点失效的主要方式有两种,一种为脆性失效,表现形式为焊点沿母板接触面断裂,另一种为塑性失效,表现形式为焊点拉出,母板撕裂。Sun等[11]通过剪切试验,认为当焊点直径小于4为母板厚度)时,趋向于发生焊核断裂的脆性失效,而焊点直径大于4时,趋向于发生母板撕裂的塑性失效。焊点的直径和失效力、吸能之间存在一个近似线性的关系,在剪切试验中,焊核断裂的失效力和吸能都比母板撕裂的失效力和吸能要大。在汽车工业中,焊核破坏失效的情形必须避免,因此要求焊点直径D必须满足D≥4。一般在焊接过程中,由于受高温和夹持力的作用,焊接区域材料特性会发生相应的变化,但焊点失效主要产生于热影响区域材料性质变化最薄弱的位置,本文考虑到仿真分析的效率,忽略了焊接残余应力影响及热影响区的材料梯度变化,通过失效参数反映材料性质的改变。母板撕裂失效模式的机理如图10所示,当焊核上作用有外部轴向拉力Fa时,此拉力将会使得绕焊核产生剪切应力τ1与τ2,剪切应力对应产生弯矩M1、M2。由于这些弯矩的存在,使得焊核周围发生塑性变形,当焊核周围金属薄板的应力值超过某一极限值时,金属薄板将会开始发生撕裂,因此而产生焊点的母板撕裂失效。

图10 母板撕裂失效受力分析

4.2 焊点失效模拟方法

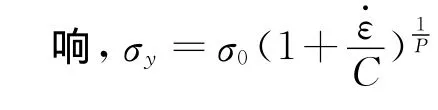

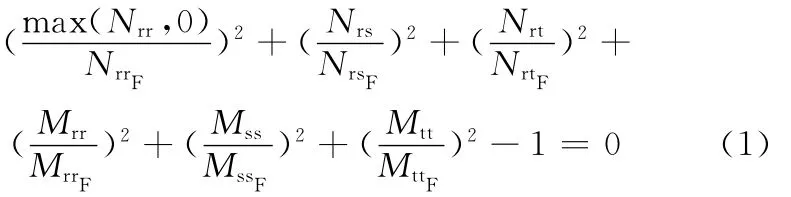

LS-DYNA提供了多种焊点失效模拟方法,主要包括有定义失效时间TFAIL强制焊点失效、定义焊点单元上积分点处的失效应变EFAIL控制失效、定义母板有效塑性应变失效以及定义焊点处失效应力来模拟控制失效等。本文中主要使用的失效准则为另外一种,即通过*MAT_SPOTWELD关键字定义焊点单元所受合力失效,焊点所受合力失效准则如下:

式中,Nrr为轴向合力;Nrs、Nrt为径向合力;Mrr为合成转矩;Mss、Mtt为径向弯矩;NrrF为失效轴向合力;NrsF、NrtF为失效径向合力;MrrF为失效合成转矩;MssF、MttF为失效径向弯矩。

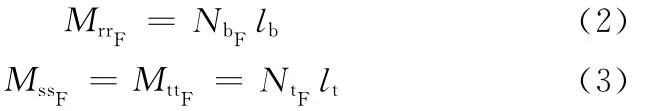

4.3 失效参数测定试验

由焊点合理失效准则可以看出,通过定义焊点力模拟焊点失效,需要确定对应的焊点失效力及失效力矩,即式(1)中的 NrrF、NrsF、NrtF、MrrF、MssF以及MttF。进行如图11所示的一组简单焊点部件试验,即可得到焊点失效相关参数。通过拉伸与剪切试验可以直接测得拉伸失效力NrrF和剪切失效力NrsF,NrsF=NrtF,弯曲失效力与扭转失效力可以通过下式确定:

式中,NbF与NtF分别为弯曲试验与扭转试验失效力;lb、lt分别为弯曲与扭转样件焊核到加载方向的距离,由样件尺寸决定。

图11 焊点失效参数测定试验

通过部件试验所得到的焊点失效参数,可应用于仿真计算中,以准确模拟焊点失效,提高有限元模型精度。通过对不同材料进行焊点部件试验,积累各种材料的焊点失效参数,在有限元分析中进行广泛应用,模拟乃至预测焊点失效的发生,可以大大提高模型分析精度。

5 整车应用实例

某型国产微型客车,在进行国家正面碰撞法规试验时,左右前大梁与轮罩及前地板焊接位置均发生了焊点失效。由于此位置焊点失效的发生使得车身变形过大,试验后右侧前车门无法正常开启,制动踏板与前地板侵入量过大,且车身B柱加速度曲线初始峰值偏低,车身吸能不够,40ms左右加速度峰值偏高,从而使得驾驶员侧头部伤害值超过1000,未能满足法规要求。

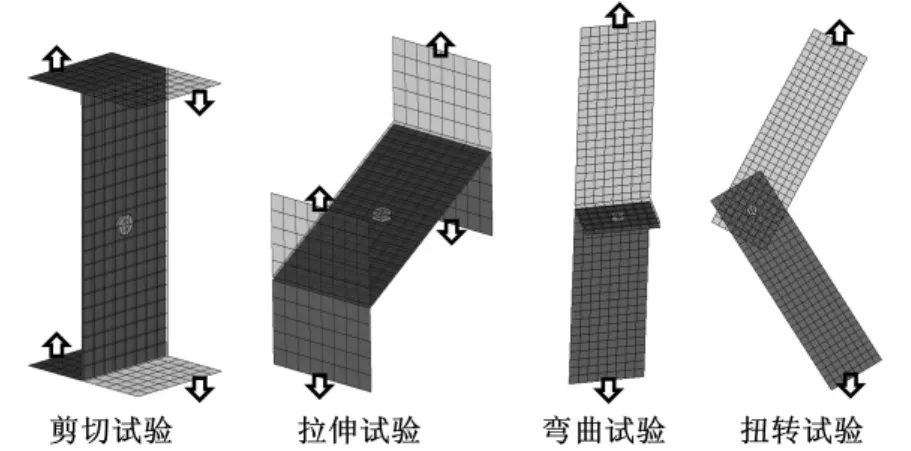

在整车碰撞仿真中使用Beam单元一直未能模拟出合适的焊点失效。通过对失效区域的材料进行焊点试验,测得其拉伸失效力为4.22k N,剪切失效力为5.7k N,弯曲失效力矩为14.63 N·m,扭转失效力矩为127.5 N·m,将 HEX8实体焊点模型应用在整车模型中,对整车变形及车身加速度曲线进行模拟,仿真结果表明,各峰值出现时刻及峰值大小均与试验结果吻合得非常好,车身最大加速度及有效加速度误差均控制在10%左右。因车身材料波动对整车压溃量影响较大,故试验车身动态压溃量大于仿真结果约50mm,加速度持续时间稍长,如图12与图13所示。

图12 车身加速度曲线对比

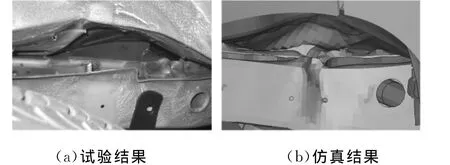

图13 试验与仿真变形对比

由于焊接工艺误差会引起焊核直径的变化,从而导致焊点承载能力存在波动,使得允许部分焊点发生失效来控制车身变形及改进车辆碰撞性能的目的基本无法实现,因此,在对该微型车车身方案进行改进优化时,必须考虑焊点可能发生的失效对试验结果的影响,避免碰撞试验中的焊点失效。检查模型中发生失效的焊点及临近失效状态的焊点,通过增加高风险区域焊点数量来减小平均焊点力,可避免失效的发生。在进行第二次国家正面碰撞法规试验中,该微型客车车身变形正常,未发生焊点失效,驾驶员侧与乘员侧假人伤害值分别为879和826,满足法规要求。

[1]高卫民,王宏雁,徐敦舸.碰撞模拟过程中焊点的影响[J].同济大学学报,2001,29(7):870-873.

[2]施欲亮,朱平,沈利冰,等.基于汽车碰撞仿真的点焊连接关系有限元模拟方法[J].机械工程学报,2007,43(7):226-230.

[3]Heubrandtner T,Rangger G,Scherjau D.Advanced Spotweld Failure Modelling Based on Trefftz Formulation[C]//4th LS- DYNA Anwenderforum.Bamberg,2005:13-22.

[4]Xiang Yujiang,Wang Qian,Fan Zijie,et al.Optimal Crashworthiness Design of a Spot-welded Thin-walled Hat Section[J].Finite Elements in Analysis and Design,2006,42:846-855.

[5]项玉江,范子杰.帽形薄壁管件准静态压溃模拟计算中焊点的处理方法[J].汽车工程,2004,26(6):750-754.

[6]吕涛,赵海燕,史耀武.低碳钢焊缝金属强度组配对焊接残余应力分布的影响规律[J].中国机械工程,2000,11(11):1280-1283.

[7]Malcolm S,Nutwell E.Spot Weld Failure Prediction Using Solid Element Assemblies[C]//6th European LS-DYNA Users’Conference.Gothenburg,Sweden,2007:47-56.

[8]Wu J Z.Beam-type Versus Solid-type Spot Weld in LS-DYNA[J].SAE Paper,2009-01-0354.

[9]LS-DYNA.Keyword User’s Manual[M].Version971.Livermore:Livermore Software Technology Corporation,2007.

[10]Portillo O,Nemes J.Impact Modeling of Spot-Welded Columns Fabricated with Advanced High Strength Steels[C]//FISITA 2006 World Automotive Congress Proceedings,F2006SC39.

[11]Sun X,Stephens E V,Khaleel M A.Effects of Fusion Zone Size and Failure Mode on Peak Load and Energy Absorption of Advanced High Strength Steel Spot Welds Under Lap Shear Loading Conditions[J].Engineering Failure Analysis,2008,15:356-367.

Spot Weld Simulation Using Solid Element Assemblies Based on Crashworthiness of Automotives

Xie Bin Cheng Aiguo Chen Tao Dong Liqiang

State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha,410082

Several commonly used methods of spot weld simulation were summarized and a new solid spot weld elements model was proposed,according to the efficiency and simulation accuracy of the spot weld elements in vehicle crash model.Spot weld elements using solid element assemblies and beam elements were built in detail and their accuracy was systematically compared,based on the crash tests of thin-walled rail.And the most accurate results were gained by using HEX8 elements.The whole car simulation analysis of crashworthiness using spot weld failure parameters obtained by specimen test and the new HEX 8 elements model gave more accurate results.The vehicle tests demonstrated that this solid elements assemblies spot weld model has higher precision and stronger project practicability.

spot weld;solid element assembly;crashworthiness;specimen test;failure

U461

1004—132X(2011)10—1226—06

2010—07—09

教育部长江学者和创新团队发展计划资助项目(531105050037);湖南大学汽车车身先进设计制造国家重点实验室自主课题资助项目(60870002);上海市数字化汽车车身工程重点实验室开放课题基金资助项目(2010-02)

(编辑 王艳丽)

谢 斌,男,1985年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。主要研究方向为汽车碰撞安全及优化方法。成艾国,男,1972年生。湖南大学汽车车身先进设计制造国家重点实验室副主任、博士、教授。陈 涛,男,1978年生。湖南大学汽车车身先进设计制造国家重点实验室副研究员。董立强,男,1982年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。