基于6σ和目标驱动技术的高速卧式加工中心滑架多目标优化

2011-01-29姜美娜

丛 明 韩 滔 赵 强 姜美娜

1.大连理工大学,大连,116024 2.大连华根机械有限公司,大连,116620

基于6σ和目标驱动技术的高速卧式加工中心滑架多目标优化

丛 明1韩 滔1赵 强1姜美娜2

1.大连理工大学,大连,116024 2.大连华根机械有限公司,大连,116620

针对高速卧式加工中心滑架的结构特点,构建了高速卧式加工中心滑架的有限元模型,并利用基于6σ原则和目标驱动技术的有限元优化分析方法对滑架进行多目标尺寸优化设计。首先利用基于6σ原则的分析方法对模型进行参数灵敏度分析,得到对滑架性能影响较大的参数,并将其设置为最终的优化设计变量;然后利用基于目标驱动技术的多目标优化方法对滑架进行以质量、变形和一阶固有频率为目标函数的多目标优化,并根据目标函数的优先等级选取优化结果,通过对比优化前后的有限元分析结果,找到需要进一步改进的薄弱环节。相对于传统的单目标优化方法,基于6σ和目标驱动技术的多目标优化能够更好地解决工程实际问题。

滑架;6σ;目标驱动技术;多目标优化

0 引言

传统机械产品的设计都是根据设计师的经验进行,并根据试验结果和用户反馈进行不断的改进,最终对产品进行完善设计。这样的设计思路不但延长了产品设计周期,降低了设计效率,并且造成了大量产品浪费。通过在产品设计中引入虚拟设计技术和有限元分析技术,能够真实地模拟产品工作状况,并对模型进行必要的修正。设计者可根据有限元分析结果,利用优化分析技术对模型进行不断调整,从而提高产品的特性,满足产品性能要求[1]。

在机构设计中,一个目标量通常由一个或者多个变量驱动。随着变量数目的增加,对目标量的分析也随之变得更复杂。因此,为了降低分析的复杂程度,需要将对目标量影响较小的变量即非重要变量剔除,这样可以极大地减少目标量数量,降低分析难度。设计者可利用相关系数矩阵来确定变量与目标量的相关程度,将相关性小的参数作为非优化参数,将相关性较大的参数进行设置并作为优化设计的重要参数。结构优化中便是将6σ原则应用到灵敏度分析中探索非确定性设计参数与目标变量之间的相关性,并为基于目标驱动的多目标优化提供可靠依据[2-4]。

本文将6σ原则和目标驱动技术与有限元分析相结合,并根据实际工程的需求,利用灵敏度分析方法选取最佳设计变量,利用多目标驱动方法对高速卧式加工中心的滑架进行多目标优化。

1 滑架有限元模型建立

滑架是高速卧式加工中心中最为重要的部件之一,其结构特性对整个高速卧式加工中心的加工精度、加工速度、抗振性和使用寿命等方面有很大影响。当前对滑架进行结构设计时还在采用传统设计方法,即依靠设计人员的经验进行设计或者对现有产品进行改进设计。然而在设计阶段很多不确定的因素都直接或间接影响到滑架的性能,单一目标的设计与优化并不能满足实际工程需要,通常情况下一个参数的改变可能影响多个目标量,因此多目标的优化成为一个必然的趋势。另外,滑架是高速卧式加工中心中移动最为频繁的部件之一,其动态特性极大地影响着高速卧式加工中心的性能。同时,在设计阶段也应该考虑其他因素对加工中心的影响,例如结构强度、结构刚度以及动静特性等。为了使滑架以及其他关键部件的设计满足高速卧式加工中心的要求,基于6σ原则和目标驱动的多目标优化成为一种必然。

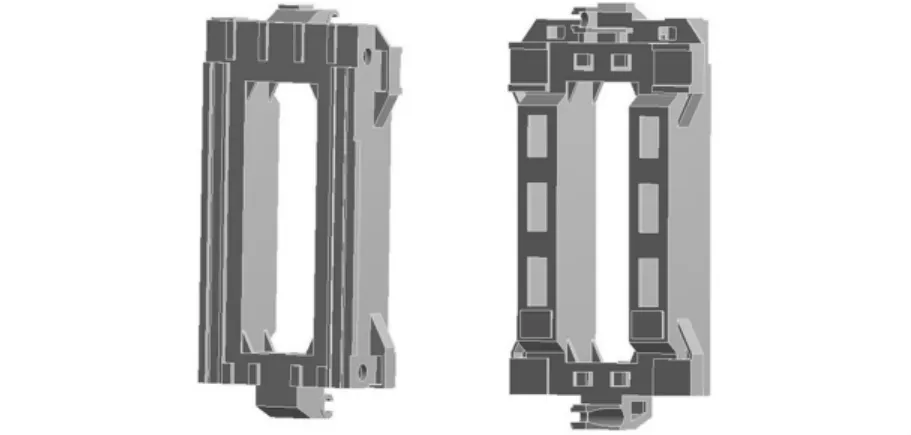

高速卧式加工中心的滑架采用门中门结构,该结构能够减小滑架在大负载情况下的变形,同时又可保证高速卧式加工中心的加工精度。为了能够最大程度地减轻滑架的质量,提高滑架的动静特性,在滑架的后腹板和底面支撑板等处设计多个并列分布的方形板壁孔,这样的设计能够在减轻滑架整体质量和保证滑架动静性能的同时,满足滑架高速运行的要求。

高速卧式加工中心滑架起到连接主轴箱与立柱的作用,滑架所处的位置如图1所示,滑架的详细三维模型如图2所示。

图1 高速卧式加工中心

图2 滑架的三维模型

2 滑架有限元分析

高速卧式加工中心滑架是铸造件,其材料是HT300(极限应力为250MPa),滑架自身质量达到了619.76kg,如此大的质量对加工中心的性能影响很大,因此有限元分析的主要目标是在保证滑架动静性能的前提下尽量减小滑架的质量,满足高速卧式加工中心对运行速度以及平稳性要求。

在进行有限元分析之前首先对滑架进行必要的简化,去除非设计区域的小尺寸螺纹孔、倒角和圆角,以便进行网格划分。滑架的整体构造稍显复杂,利用自适应网格划分方法对滑架进行以六面体为主的网格划分,六面体网格有利于滑架变形、应力的分析。滑架受力位置如图3中所示,主要集中在位置1、2、3、4处,其受力大小如表1所示。滑架丝杠螺母主要约束滑架的X向运动,因此对丝杠螺母处施加约束,限制X向自由度;滑块主要约束滑架Y、Z向运动,因此对滑块处施加约束,限制Y、Z向自由度,约束条件设置完成后滑架便具备了有限元分析的条件。

图3 滑架受力位置与约束位置

表1 滑架受力情况N

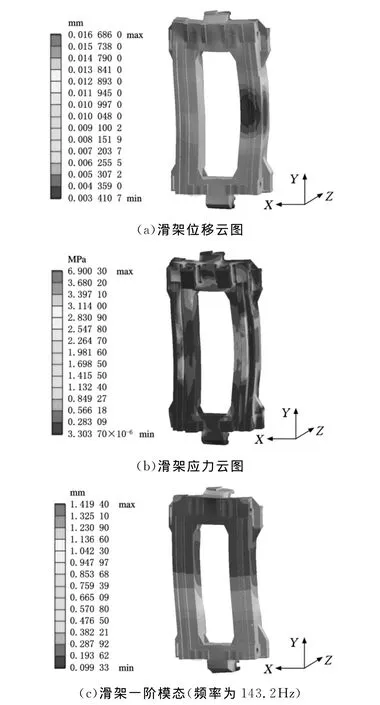

有限元分析结果如图4所示,滑架在极限应力作用下最大位移变形达到了0.016 68mm,对工作精度有很大的影响,但此变形是在极限应力下发生的,其值仍在允许范围内。滑架的极限应力为6.9MPa,远远小于铸件的极限应力,因此滑架的应力属性满足要求。一阶模态频率为143.2 Hz,理论上偏离了滑架的工作频率,但实际应用中仍需要检验。

通过对有限元结果进行分析,认为原设计存在问题,造成滑架的变形和质量过大,结构需进一步优化。综合考虑,取滑架的质量、变形和一阶模态频率为目标函数,即在多目标函数优化过程中追求滑架的质量和变形最小,滑架的一阶模态频率最大。

图4 滑架结构位移、应力和一阶模态云图

式中,x1,x2,…,xn为滑架结构设计变量;f1(X)为滑架质量的目标函数;f2(X)为滑架变形的目标函数;f3(X)为滑架一阶固有频率的目标函数[5-6]。

3 滑架优化分析参数选取

在进行优化设计之前,首先要明确参数是变量还是固定量,以及变量的变化范围。理论上所有的设计参数都可以作为变量进行设置,但是实际上这样做是不合理的,例如模型的外形总体尺寸和某些局部细节尺寸的改变可能导致尺寸冲突以致产生模型重建错误,使得优化失败。

首先选择8个互不干涉的参数进行灵敏度分析以确定参数对滑架性能影响的重要程度,所选择的参数如图5所示。

图5 所选参数的位置

滑架为铸件,因此所选尺寸理论上都有一个最小值,以保证铸造的可行性,所选尺寸的初始值和变化范围如表2所示。

表2 参数的变化范围

在6σ原则下进行的参数灵敏度分析是基于静态测量基准下的全局灵敏度分析。通常情况下,输入参数对输出参数的影响因子由以下两个方面决定[7]:①当输入参数在变化范围内改变时,输出参数的变化范围决定了输入参数的灵敏度;②通常情况下,输入参数的变化范围越大,输入参数的灵敏度也相应越大。

利用基于相关分析所产生的样本点进行全局灵敏度统计,这样能够充分利用输入点所产生的样本空间。基于6σ原则统计的灵敏度是建立在斯皮尔曼等级相关回归参数原则下,并充分考虑了各种因素影响得到灵敏度因子。

基于相关系数的灵敏度分析得到这样一个结论:当一个输出参数与一个特定的输入参数有极大的相关性的时候,输入参数的变化将极大地影响输出参数的灵敏度。全局灵敏度分析并不是依赖输入参数的设置,因为在考虑灵敏度的时候,已经把所有可能的输入参数情况均已经包含在内了。

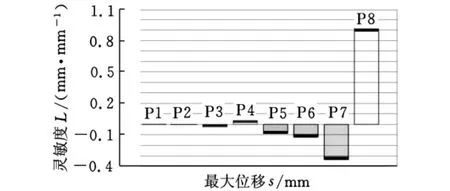

所选择的输入参数对滑架整体质量和最大位移变形的灵敏度分别如图6、图7所示。

图6 所选尺寸对滑架质量的灵敏度

图7 所选尺寸对滑架最大变形的灵敏度

图6、图7所示的灵敏度图中,零刻度线以上的部分表示:随着尺寸的增大或减小,相应的输出参数也相应增大或减小;位于零刻度线以下的部分表示:随着尺寸的增大或减小,相应的输出参数相应减小或增大。数值越大表示对输出参数的影响越大。

从图6、图7中可以看到P5~P8对滑架的总体质量和最大变形的影响大于P1~P4的影响,考虑到本文中主要是针对滑架的质量和变形进行优化,因此选择P5~P8四个参数对滑架进行多目标优化分析。

4 滑架优化分析

基于目标驱动的滑架多目标优化技术是从所得到的一系列样本点中选取最优设计参数组合[9]。在本研究中目标函数是滑架的质量、最大位移变形和一阶模态频率。

优化目标包括:

(1)在满足滑架整体刚度和强度的前提下,滑架的总体质量应适当减小,以满足高速卧式加工中心的动态性能要求。

(2)滑架的总体位移变形要小,以提高高速卧式加工中心的定位精度、加工精度。

(3)滑架的一阶模态频率应该尽可能提高。

其中,减轻滑架的整体质量是优化分析的重点,因此在分析时将滑架的整体质量的优先级设置为高;滑架的总体位移变形的优先级设置为默认;滑架的一阶模态频率的优先级设置为低,这样在进行优化分析时能够得到更加合理的样本数据[10]。

表3给出了所选择进行多目标优化参数的初始值、优化值及将优化后参数圆整后的数值。

表3 优化前后所选变量的数值

利用所选的圆整优化尺寸对滑架模型进行重新建模,并施加约束与作用力,进行有限元分析,结果如图8~图10所示,表4是优化前后滑架的性能对比。

图8 优化后滑架位移变形云图

图9 优化后滑架应力云图

图10 优化后滑架一阶模态云图(频率为155.18Hz)

表4 优化前后目标函数对比

通过分析表4、图8~图10所示的位移、应力和一阶模态云图可知,滑架的总体质量减小了11.3%,一阶模态频率提高了8.3%。同时滑架在极限作用力下的变形位移也有所减小。虽然极限应力有所提高,但远远低于铸铁的极限应力(250MPa)。通过多目标优化,达到了在保证动静特性的同时,减轻滑架整体质量的目标。

[1]丛明,房波,周资亮.车—车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19(2):208-213.

[2]孟祥志,李树军.并联机床的平衡机构设计及优化[J].中国机械工程,2010,21(15):1794-1797.

[3]满佳,张连洪,陈永亮.基于元结构的机床结构可适应优化设计方法[J].中国机械工程,2010,21(1):51-54,66.

[4]杨永亮.基于有限元的床身结构优化[D].大连:大连理工大学,2003.

[5]Rao S S.Description and Optimum Design of Fuzzy Structural Systems[J].International Journal of Mechanisms Transmissions and Automation in Design,Transactions of the ASME,1987,10(9):126-132.

[6]张晓丽,杨建强,常春影,等.多目标模糊优化方法及其在工程设计中应用[J].大连理工大学学报,2005,45(3):374-378.

[7]李恒熙.基于ANSYS的CK6136数控车床的有限元分析及优化设计[D].南京:东南大学,2006.

[8]Sigmund O.Design of Multiphysics Actuators Usingtopology Optimization[J].Computer Method application Mechanical Engineer,2001,190(13):6577-6604.

[9]Elishakoff I,Ferracuti B.Fuzzy Sets Based Interpretation of the Safety Factor[J].Fuzzy Sets and Systems,2006,157(18):2495-2512.

[10]Farkas O,Schlegel B H.Geometry Optimization Methods for Modeling Large Molecules[J].Journal of Molecular Structure(Theochem),2003,628(6):31-39.

Multi-objective Optimization of Slider in High-speed Horizontal Center Based on 6σand Goal Driven

Cong Ming1Han Tao1Zhao Qiang1Jiang Meina2

1.Dalian University of Technology,Dalian,Liaoning,116024 2.Dalian Dragon Machining Tool Ltd.,Dalian,Liaoning,116620

In allusion to structural characteristics of slider,a finite element model of slider was built firstly,and then a method which combined 6σand goal driven was put forward to optimize slider.Parameter sensitivity analysis was carried out based on 6σ,and variables which affected the target variable greatly were chosen to be as the design variables.Total mass,deformation and natural frequency of slider were established as objective functions and then multi-objective optimization was carried out,optimization results can be chosen by the priority set before.Compared to the single objective optimization,better solutions for practical engineering problems can be obtained by multi-objective optimization based on 6σand goal driven.

slider;6σ;goal driven;multi-objective optimization

TH114

1004—132X(2011)19—2289—04

2010—11—17

国家科技重大专项(2009ZX04001-011)

(编辑 卢湘帆)

丛 明,男,1963年生。大连理工大学机械工程学院教授、博士研究生导师。研究方向为机器人技术、CAD/CAE/CAM。发表论文40余篇。韩 滔,男,1984年生。大连理工大学机械工程学院硕士研究生。赵 强,男,1984年生。大连理工大学机械工程学院硕士研究生。姜美娜,女,1978年生。大连华根机械有限公司工程师。