基于PROFIBUS-DP的环境参数采集系统设计与应用

2011-01-26黄绍明

高 静,黄绍明

(中国工程物理研究院,四川 绵阳 621900)

基于PROFIBUS-DP的环境参数采集系统设计与应用

高 静,黄绍明

(中国工程物理研究院,四川 绵阳 621900)

针对易燃易爆介质生产和存放安全性要求,提出了基于PROFIBUS-DP的环境参数采集系统解决方案,完成了系统结构和控制过程设计。结合PROFIBUS-DP开放式现场总线描述了系统网络通信协议,下位机采用S7-200系列CPU模块和I/O模块构成,上位机采用与设备无关的MCGS作为监控系统,实现了对采集的数据进行集中管理和实时监控。实际运行证明,系统性能稳定,可靠性及过程自动化控制效率得到了显著提高,达到了设计目标。

分布式控制系统;现场总线;参数采集;PLC;PROFIBUS-DP;系统设计

1 引 言

PROFIBUS是作为德国国家标准DIN19245和欧洲标准EN50170的现场总线,目前已成为我国国家标准GB/T20540-2006的现场总线。PROFIBUS由PROFIBUS-DP(分布式外部设备)、PROFIBUS-PA(过程自动化)和PROFIBUS-FMS(现场总线报文规范)三部分组成[1]。PROFIBUS-FMS由于配置和编程比较繁琐,有被逐渐淘汰的趋势。PROFIBUS-PA主要用于过程自动化和比较苛刻的工业环境,同时它是一种低速传输总线。而PROFIBUS-DP总线是为高速设备分散控制或自动化控制而设计的,特别适用于自动控制系统和外部设备级分散I/O之间的通信,远程I/O系统尤为适合,有比较高的数据传输率,在过程自动化领域有着广泛的应用。

由于传统的模拟量检测处理方法,其系统的硬件改造及扩展都不方便,故障判断与报警能力较差,造成系统的安装成本高、运行可靠性低、人工维护量大。采用PLC与PROFIBUS现场总线组成的控制系统,利用组态软件完成对危险场所工艺参数的实时监控,可有效避免上述诸多问题,提高系统的稳定性和可靠性。

2 系统的结构设计

分布式控制系统,又称集散控制系统,是当前工业控制领域中比较流行的一种控制模式,其特点是“分散控制、集中管理”。由于它是分散控制,能分散危险,大大降低某点出现故障时对整个系统的危害,从而保证其可靠性和实时性,所以,在一些实时性要求很高的工业现场,一般都采用这种控制模式。

根据现场的实际情况,系统硬件由安全区域和危险区域两部分组成。由下位机PLC完成危险区域的数据采集、状态判别、输入输出控制等。位于中央控制室内的上位机完成采集信息的存储、事件记录与处理、参数设定、状态显示、高级复杂算法等功能,实现系统的实时监控。上位机内配置支持PROFIBUS-DP协议的CP5611通信适配卡,用于完成PROFIBUS-DP总线与上位监控计算机之间的协议转换[2],使上位机通过PROFIBUS-DP现场总线与下位机进行信息交换,最后利用组态软件完成对危险场所的监控,是一种高性能低成本的解决方案。

2.1 监控系统

为了提供友好的人机界面和满足系统实时性的要求,监控主站采用实时性好、扩展方便、抗干扰能力强、可靠性高的研华PCA-6006LV工控机,配有WIN2000 NT操作平台,采用MCGS通用监控软件进行组态。该系统具有数据管理、操作控制、系统维护、通信管理等功能。运行人员通过鼠标或键盘,即可调出采集信号的实时数据、历史数据、实时曲线和实时报警等相应的显示画面,极大方便了工作人员的操作和监控。

2.2 测控系统

测控系统由可编程控制器PLC组成。可编程控制器是以自动控制技术、微计算机技术和通信技术为基础发展起来的新一代工业控制装置。近年来,在工业自动控制、机电一体化以及改造传统产业等方面得到了广泛应用,被誉为现代工业生产自动化的三大支柱之首。PLC既能实现开关量信号的逻辑控制,又能实现与计算机等智能设备之间的通信,而且还具有较强的数据处理能力。当选配相应的模拟量I/O模块后,就可以实现对生产现场的模拟量I/O信号的处理和生产设备的连续控制。

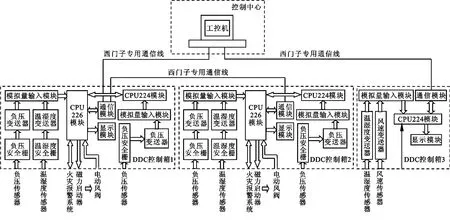

根据被测点的物理位置,将测控点划为3个区域:1号工作区共需采集33个模拟量和9个数字量,9个控制信号输出;2号工作区需要采集27个模拟量和9个数字量,9个控制信号输出;3号工作区需采集5个模拟量和2个数字量。综合上述因素,选用西门子S7-200系列 CPU226、CPU224、模拟量输入模块EM 231、网络通信模块EM 277、中文文本显示器TD200等模块组成测控系统,且DDC控制箱1、2中采用了双CPU系统,如图1所示。

图1 系统控制原理框图Fig.1 Schematic diagram of system control mechanism

3 系统工作原理

根据系统的测控要求,本系统采用监控中心和测控分站两级控制。测控分站分为3个区域,分别由3个DDC控制箱进行控制。

DDC控制箱1的工作原理:分布于各个测量点的温湿度传感器和负压传感器将采集到的信号,分别由屏蔽线经各自的安全栅传至变送器放大为4~20 mA的标准信号,由EM231模块进行A/D转换后分别传至CPU226与CPU224进行转换、计算。CPU224中的数据通过CPU226向外界传输,DDC1中的数据分两路输出:一路经CPU226自带的RS-485端口,直接输出至TD200中文文本显示器就地循环显示;另一路由EM277模块通过PROFIBUS-DP现场总线上传至工控机并显示。当现场有火灾发生时,CPU接收来自火灾报警系统的输出信号后,立即联动相应的磁力启动器,关闭相应电动阀,在接收到电动阀“满闭”反馈信号后,分别取消相对应的关阀控制信号,火警系统接收到所有阀门“满闭”信号后,联动气体灭火装置进行灭火。当火警解除后,系统联动相应的磁力启动器,打开相应电动阀,在系统接收到电动阀“满开”反馈信号后,分别取消相对应的开阀控制信号。

DDC控制箱2的工作原理同DDC1。DDC控制箱3对空调机组的运行参数进行监测。通过传感器采集空调机组的新风温湿度、送风温湿度、差压开关状态和送风风速,并由送风风速计算出送风风量。

4 系统现场总线设计

现场总线是一种有效支持分布式控制和实时控制的通信网络。现场总线技术被誉为自动化领域的计算机局域网,是当今自动化领域发展的热点之一。近年来,随着工业生产的控制规模不断扩大和复杂程度不断增加,企业对自动化控制要求越来越高,网络化的控制系统开始成为日前工业控制领域的热点。网络化测控系统的构建是计算机技术、通信技术和智能传感器技术的综合应用,现代计算机技术和传感器技术已比较成熟,对于分布式控制系统,往往整个系统构建的技术瓶颈在于如何设计一个有效的通信网络,从而保证那些在空间上分散且环境恶劣的传感器能够与监控中心实时地进行信息交换。随着通信技术、计算机网络技术在工业生产过程中的不断推广和应用,工业控制过程对现场信号的采集、传输和数据转换提出了更新更高的要求,因此,处于生产过程底层的测控自动化系统需要一种能在多点数字通信且廉价可靠的底层网络系统。普通的控制方式只能采用一对一连线,难以实现设备之间以及系统与外界之间的信息交换,而现场总线控制系统则可以满足这种工业网络的控制需求。

4.1 现场总线

IEC对现场总线(Fieldbus)的定义是“安装在制造和过程区域的现场装置与控制室内的自动控制装置之间的数字式串行、多点通信的数据总线称为现场总线”,它是当前工业自动化的热点之一。现场总线I/O集检测、数据处理、通信为一体,可以代替变送器、调节器、记录仪等模拟仪表,它不需要框架、机柜,可以直接安装在现场导轨槽上。现场总线I/O的接线极为简单,只需要一根电缆,从主机开始,沿数据链从一个现场总线I/O连接到下一个现场总线I/O[1]。

PROFIBUS-DP作为开放式现场总线系统,它已被全世界广泛使用,具有很好的实时应用性能。设备之间的通信采用“主-从”方式,且PROFIBUSDP在数据传输速率(可达12Mbit/s)、效率和连接成本方面是优化的,特别适用于自动化系统与外围设备之间的通信。PROFIBUS-DP总线工作在工厂自动化系统的最底层——设备级,承担控制器与现场设备比如传感器或传动设备之间进行实时数据交换的任务。

在控制系统中,网络通信的可靠性高低直接决定了系统的好坏。在本系统中,根据现场分区的实际传输距离、网络传输速度、性价比、可靠性等控制要求,采用了PROFIBUS-DP通信网络结构。通过设置从站的方法,利用PROFIBUS-DP可以把地理位置相对分散的设备控制信号用一根双绞线电缆送到主站,这样不但可节约大量的电缆,同时系统的可靠性也有很大的提高。

4.2 网络通信协议

工控机与PLC组成主从式实时监控系统,是自动控制、计算机应用、信号检测与处理、通信等技术的综合应用,能够充分发挥各自在工业控制中的优势,在此类控制系统中,上、下位机的通信协议是关键技术之一。

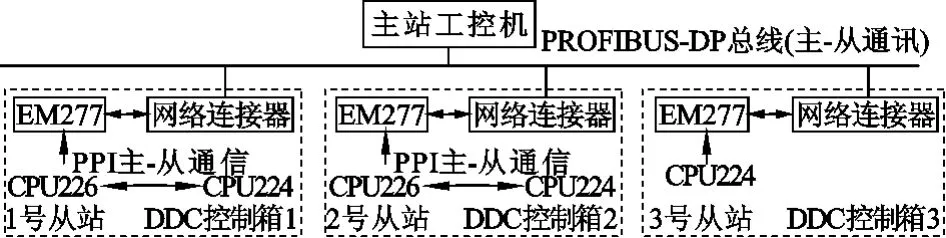

S7-200系列PLC支持PPI(点对点接口)、MPI(多点接口)、PROFIBUS等多种通信协议。本环境参数采集系统采用PROFIBUS-DP总线“主-从通信”结构,如图2所示。主站通过PROFIBUS-DP总线和各远程I/O从站进行连接,主站机箱内装有一块支持PROFIBUS协议的CP5611通信适配卡,网络连接器通过其上的 RS-485通信端口连接主站与从站,实现上位机与下位机的数据传输与信息交换。每个从站都是通过其上的EM 277模块,利用网络连接器通过PROFIBUS-DP总线与主站进行通信。

图2 PROFIBUS-DP总线结构示意图Fig.2 Structure of PROFIBUS-DP bus

在DDC控制箱 1、2中,CPU226与CPU224连成一个 PPI网络,采用了PPI“主-从”通信协议。CPU224是CPU226的一个从站,它们通过自身的RS-485端口进行数据传输,最后DDC控制箱中采集的数据由CPU226通过EM277通信模块实现与主站的通信。主站设备发送数据读/写请求到从站设备,从站设备响应,从站不主动发信息,只是等待主站的请求,并根据请求作出响应。

5 系统软件设计

5.1 下位机编程

下位机S7-200 PLC采用Simatic公司的STEP7-M icr/WIN32进行编程,主要完成系统的保护、数据采集和控制等功能[3]。STEP7是在Windows平台上运行的编程软件,支持STL、LAD和FBD 3种编程语言,并可以在三者之间随时转换,为用户开发、编辑和监控自己的应用程序提供了良好的编程环境[4]。PLC通过一根PC/PPI电缆与计算机串口连接,在STEP7编程环境下建立连接,即可实现PC机与PLC之间的数据传输。

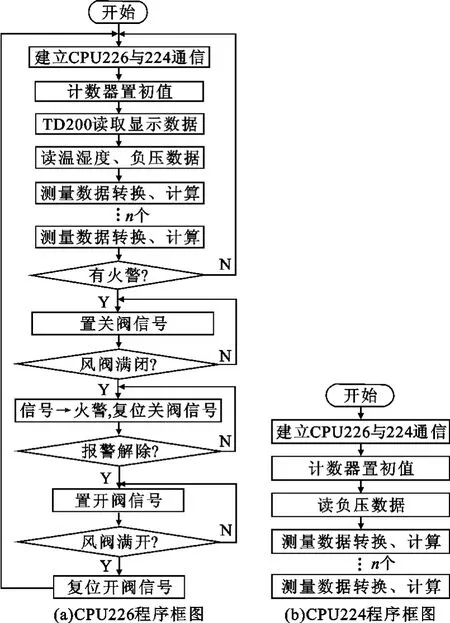

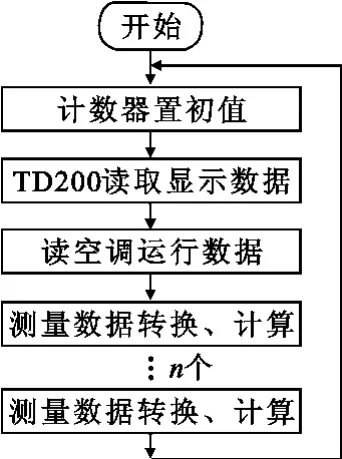

根据整个系统的工作情况,按DDC控制箱分为3个程序模块编写。DDC控制箱1、2的程序框图如图3所示,在 DDC1和 DDC2中为双 CPU系统,CPU226作为就地控制单元的核心部分,负责现场温湿度、负压信号的采集、转换、计算,控制命令的执行,读取CPU224中的数据。CPU224负责现场负压信号的采集、转换、计算。DDC控制箱3的程序框图如图4所示,在DDC3中CPU224负责对空调系统的温湿度、差压、风速等参数进行采集、转换和计算。

图3 DDC 1、2程序框图Fig.3 Flowcharts of DDC1 and DDC2

图4 DDC 3程序框图Fig.4 Flowchart of DDC3

5.2 上位机编程

上位机采用MCGS组态软件编程。组态软件是指一些数据采集与过程控制的专用软件,它们是在终端控制系统监控层一级的软件平台和开发环境,为用户提供快速构建工业自动化控制系统监控功能的、通用层次的软件工具[5]。组态软件是一种面向自动化现场工程师的工业控制软件。用户不需要掌握太多的编程语言技术,只需利用组态软件提供的多种通用工具模块,就能在较短的时间内编制出控制功能复杂的程序,从而构建一套最适合自己的应用程序,而且调试时间也相对较短。

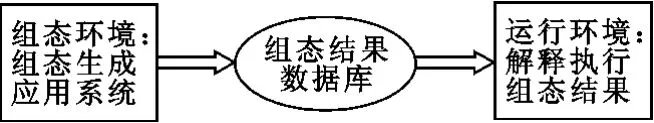

北京昆仑通态有限公司开发的MCGS组态软件,是国内一款优秀的全中文工控组态软件。MCGS是一套基于Windows95/98/NT操作系统(或更高版本)、可用来快速构造和生成上位机监控系统的组态软件系统[6],它为用户建立监控系统提供了一套解决方案,使用户无需再自行开发后台软件,缩短了开发周期。MCGS开发简单,性价比高,网络通信功能比较完善,能够满足本系统的设计要求。MCGS软件系统包括组态环境和运行环境两个部分,用户用组态环境来设计和构造自己的应用系统。运行环境则按照组态环境中构造的组态工程,以用户指定的方式运行,并进行各种处理,完成用户组态设计的目标和功能。组态环境和运行环境的关系如图5所示。

图5 组态环境和运行环境的关系Fig.5 Relationship between configuration environment and operation environment

由MCGS生成的用户系统,其结构由主控窗口、设备窗口、用户窗口、实时数据库和运行策略5个部分构成。实时数据库是MCGS系统的核心;主控窗口构造了应用系统的主框架;设备窗口是MCGS系统与外部设备联系的媒介;用户窗口实现了数据和流程的“可视化”;运行策略是对系统运行流程实现有效控制的手段。

MCGS的这种结构形式使其成为一个与设备无关的系统,对于不同的硬件设备,只需定制相应的设备构件,放置到设备窗口中,并设置相关的属性,系统就可对这一设备进行操作。

6 结束语

本文介绍的针对易燃易爆介质生产和存放安全性要求而设计的环境参数采集系统,基于PROFIBUS-DP现场总线设计,安装配置简单,通过其硬件接口参数配置和软件编程,实现了远程多点数据采集,是一种低成本的解决方案,对于恶劣环境具有较强的适应能力。该结构既利用了PLC功能强、程序设计简单、维护方便、可靠性高和抗干扰能力强等优点,又利用了工业组态软件功能丰富、显示功能强和输入方便等优点,并且系统具有良好的可扩充性。实际系统运行证明了系统性能的稳定性、可靠性及过程自动化控制效率都较传统模拟量检测等处理方法有显著提高,本系统对其它工业控制网络的组建有较强的参考应用价值。

[1] 廖常初.S7-200 PLC编程及应用[M].北京:机械工业出版社,2007:120-150.

LIAO Chang-chu.S7-200 PLC programm ing and application[M].Beijing:China Machine Press,2007:120-150.(in Chinese)

[2] 杨卫平.基于PROFIBUS-DP的柔性NT系统开发[J].电气自动化,2009,31(4):52-53,62.

YANG Wei-ping.The development of flexible manufacturing system based on PROFIBUS-DP[J].ElectricalAutomation,2009,31(4):52-53,62.(in Chinese)

[3] 催坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005:80-160.

CUI Jian.Siemens industrial network communication guidelines[M].Beijing:China Machine Press,2005:80-160.(in Chinese)

[4] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-200PLC[M].北京:北京航空航天出版社,2003:30-185.

Siemens Ltd.(China)Automation&Drices Group.Siemens explainning the profound things in a simple way S7-200PLC[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2003:30-185.(in Chinese)

[5] 马国华.监控组态软件及应用[M].北京:清华大学出版社,2001:10-50.

MA Guo-hua.Monitor configuration software and applications[M].Beijing:Tsinghua University Press,2001:10-50.(in Chinese)

[6] 马兵智,孙志毅,赵志诚,等.组态软件MCGS在锅炉液位控制中的应用[J].控制工程,2004,11(1):84-86.

MA Bing-zhi,SUN Zhi-yi,ZHAO Zhi-cheng,et al.MCGS Configuration software in boiler liquid level control application[J].Control Engineering of China,2004,11(1):84-86.(in Chinese)

Design and Application of Environment Parameter Acquisition System Based on PROFIBUS-DP

GAO Jing,HUANG Shao-ming

(China Academy of Engineering Physics,Mianyang 621900,China)

According to the security requirement during producing and storing flammable and explosive medium,a solution about environment parameter acquisition system based on PROFIBUS-DP is proposed.The system structure and controlling process are designed.The network communication protocol of system is described in combination with PROFIBUS-DP open location bus.The CPU and I/O module of S7-200 series are used as a lower computer and an independent MCGS as a upper monitoring computer to realize centralized management and real-time monitoring of the collected data.The practical operation proves that the system has stable performance,high reliability and process automation efficiency,so the design objectives are achieved.

distributed control system;location bus;parameter acquisition;PLC;PROFIBUS-DP;system design

TP273;TP393

A

10.3969/j.issn.1001-893x.2011.02.016

1001-893X(2011)02-0080-05

2010-08-30;

2010-11-15

高 静(1963-),女,山东高青人,工程师,主要研究方向为计算机应用、现场总线技术;

GAO Jing was born inGaoqing,Shandong Province,in 1963.She is now an engineer.Her research interestsinclude computer application and fieldbus technology.

Email:gjyx66@sina.com

黄绍明(1978-),男,辽宁辽阳人,2002年于西安电子科技大学获工学学士学位,现为工程师,主要研究方向为计算机应用、网络维护。

HUANG Shao-ming was born in Liaoyang,Liaoning Province,in 1978.He

the B.S.degree form Xidian University in 2002.He is now an engineer.H is research interests include computer application and network maintenance.

Email:magilord@163.com