多头小直径截渗墙试验桩在施工中的应用

2011-01-25刘迎周史玉勤

刘迎周 史玉勤

(淮河水利水电开发总公司 蚌埠 233000)

多头小直径截渗墙试验桩在施工中的应用

刘迎周 史玉勤

(淮河水利水电开发总公司 蚌埠 233000)

多头小直径搅拌桩防渗墙具有良好的截渗效果,其施工工艺简单,且成本较低,是水利施工中常用的一种坝体截渗方法。为了获得本工程具体施工参数及控制要点,试验选择在桩号0+350的位置,在截渗墙设计轴线下游侧1.5m处进行。此次试验确定了施工参数,为工程下一步施工奠定了良好的基础。

多头小直径水泥搅拌桩 试验 坝体防渗

1 工程概况

某水库除险加固工程多头小直径水泥搅拌桩防渗墙布置在主坝段的轴线上。防渗墙顶高程24.5m,深入坝基2m。防渗墙设计最大深度8.0m,有效厚度不小于0.238m。

2 工艺原理

利用机械设备将水泥浆喷入土体,经搅拌拌和后,水泥和土发生物理化学固化反应。水化反应减少了软土中的含水量,增加了颗粒之间的粘结力;离子交换与团粒化作用可以形成坚固的联合体;硬凝反应又能增加水泥土的强度和足够的水稳定性;碳酸化反应还能进一步提高水泥土的强度。水泥和土的物理化学反应结果形成了具有整体性、水稳定性和一定强度的水泥土桩,最终多桩相连形成了一道连续的防渗墙。

3 试验目的

a.调试机械设备,检验设备对土体的性能。

b.对地层情况进行进一步的了解。

c.确定适合本工程的施工参数(水灰比等),然后进行施工。

4 试验位置、地质条件及设备

4.1 试验位置

试验场地选在桩号0+350的位置,在截渗墙设计轴线下游侧1.5m处。

4.2 主要试验参数的选定

a.水泥掺入比:根据招标文件及施工图纸,施工水泥掺入比按12%进行试验。

b.水灰比:根据本工程地质资料,结合以往的施工经验,水灰比拟定三种:1.4∶1、1.5∶1和1.6∶1,每种水灰比做一至两个施工单元的试验桩。

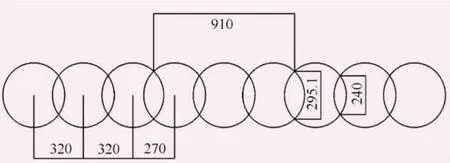

c.钻头直径:钻头直径选用400mm,桩间最小墙厚240mm,单元搭接最小墙厚295.1mm。

4.3 地质条件

依据复勘提供的地质资料,堤身主要以粉质粘土为主。

4.4 试验设备

试验设备采用PH—5—25型多头小直径深层搅拌桩机。

5 试验施工方案

5.1 施工方法

水泥土搅拌桩截渗墙的施工方法是:使用主机,就位调平,启动主机,通过主机的传动装置带动主机上的钻杆转动,以一定的推动力把钻头向土层钻进至设计深度,提升搅拌到设计墙顶高程。在钻进和提升的同时,用浆泵将水泥浆由高压输浆管输进钻杆,经钻头喷入土体,使水泥浆和原土充分拌和完成一序墙的施工,纵向移动主机910mm,重复上述过程,完成一个单元墙的施工。多次重复上述过程,可以形成具有良好整体性、稳定性、不透水性,并具有一定强度的水泥土截渗墙。

5.2 施工步骤

a.配制水泥浆。

b.桩机就位、调平。

c.钻进喷浆到底。

d.提升搅拌。

e.重复喷射搅拌。

f.成桩完毕,完成一个施工单元。

g.重复a至e的过程,进行下一个施工单元墙的施工。

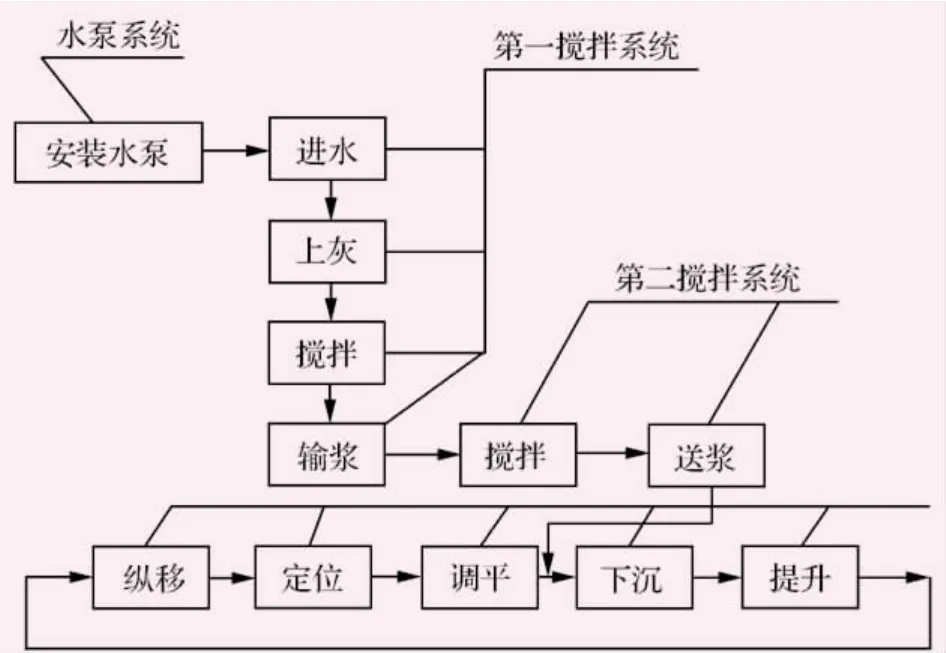

水泥土搅拌桩截渗墙施工流程见图1,单元墙施工程序见图2。

图1 水泥土搅拌桩截渗墙施工流程

图2 单元墙施工程序示意图(单位:mm)

5.3 工程量

用12%的水泥掺入比所对应的水灰比1.4∶1、1.5∶1、1.6∶1分别做1个施工单元,共3个施工单元。试验段截渗墙轴线布置在施工设计轴线下游侧1.5m上总长为2.73m,深度按10m控制,施工总工作量为27.3m2。

5.4 水泥浆配制

a.1.4∶1水灰比。每罐加灰150kg,加水210kg (以容积计量),均匀搅拌。

b.1.5∶1水灰比。每罐加灰150kg,加水225kg (以容积计量),均匀搅拌。

c.1.6∶1水灰比。每罐加灰150kg,加水240kg (以容积计量),均匀搅拌。

6 试验施工参数控制

a.钻头直径400mm,允许偏差+10mm。

b.每个施工单元长910mm,每个施工单元检测一次。

c.水泥掺入比采用12%,通过施工单元总浆量进行控制,同时以孔口微微泛浆为准,确保搅拌均匀。

d.本次试验采用1.4∶1、1.5∶1和1.6∶1三种水灰比,比重分别为1.39g/cm3,1.37g/cm3,1.35g/cm3。水灰比的控制通过比重计检测,每罐检测一次。

e.水泥及水泥浆量计算:

土体天然湿容重平均值取1670kg/m3;

水泥土搅拌转单元墙截面积:0.3243m2水泥掺入量12%;

每单元每米水泥用量:0.3243×1×1670×12%= 64.99kg/m;

ⓐ水灰比1.4∶1时,每单元每米水泥浆用量: 64.99kg/m×(1+1.4)÷1.39=112.3(L/m);

ⓑ水灰比1.5∶1时,每单元每米水泥浆用量: 64.99kg/m×(1+1.5)÷1.37=118.6(L/m);

ⓒ水灰比1.6∶1时,每单元每米水泥浆用量: 64.99kg/m×(1+1.6)÷1.35=125.2(L/m)。

f.试验段深度控制通过“自动记录仪”控制,每个施工单元检测一次。若出现特殊情况(如停电、电脑故障等)时采用钻具位移法人工计量。桩深按桩深控制表执行。

g.钻进提升速度:根据土层情况保持适当的钻进速度,一般控制在0.3~1.2m/min范 围内,提升速度要和输浆量相匹配且输浆均匀连续。

h.注浆量的控制通过“自动记录仪”进行控制,每个施工单元检测一次。出现特殊情况(如停电、电脑故障等)时采用体积法人工计量。

i.垂直度。通过桩机连通的三个水平管调平桩机使钻杆保持垂直,使桩体垂直度不超过0.3%,每个施工单元检测一次。整个成墙过程有专人查看三个水准点位置的变化,并随时调整。

j.供浆压力选择0.6MPa。k.搅拌轴转速45r/min。l.施工情况由专人记录。

7 墙体检验

7.1 开挖检查

在试验施工完成后,计划于7日后对试验段进行开挖检查,并做好墙体观测记录。开挖尺寸为:3.0m× 0.8m×1.5m(长×宽×深)。要求:墙体无蜂窝、孔洞现象;墙体搭接均匀、颜色均匀;墙体连续性良好;经检测,墙体最小厚度、桩位偏差等均要满足设计要求。

7.2 室内试验检测

在试验施工完成14天后,在开挖段取样并送室内试验室对水泥土墙体的各项指标进行室内测试,分别取样进行抗压强度、渗透系数指标试验,根据14天的检测指标推算90天龄期的各项指标。

8 小 结

此次试验所得的结果确定了适合工程的施工参数(水灰比等)。根据施工参数进行施工,可以形成具有整体性、水稳定性和一定强度的水泥土桩。多桩相连形成一道连续的防渗墙,可以增强水库的截渗功能。