我国超硬材料的现状与发展①

2011-01-25方啸虎温简杰崔祥仁

方啸虎,温简杰,崔祥仁,杨 烨

(1.上海琦实超硬材料有限公司,上海 2011082.晶日金刚石有限公司 河北 三河 065201)

1 我国超硬材料现状

1.1 金刚石单晶

1.1.1 产量

我国金刚石产量自上世纪90年代就遥遥领先,90年代中后期是以每年3~5亿克拉增长,而近几年都是以每年十亿左右的速度增长。2009年据权威性统计应是50~54亿克拉[1],而2010年总产80亿克拉左右。目前我国金刚石总产量已占全球90%~95%。

我国金刚石生产能力:已达100亿克拉左右/年,年产100亿克拉也是指日可待。

2016~2020年将达200亿克拉。应该说这指的是原始合成的,其他如破碎的再生微粉不在统计范围内。

1.1.2 粒度与主要用途

单晶大颗粒:一般来说应是≥3mm的单晶金刚石,目前人造的金刚石单晶体已可达5~14mm,多数是籽晶法生产。主要目标:一方面可直接切磨后做成金刚石刀具,另一方面可代替部分天然金刚石做宝石用,所以多称其为宝石级金刚石。用它做静态超高压的压砧也是极好的代用品。大尺寸单晶金刚石是高质量的探测器材料,特别适合需要极高探测灵敏度的应用环境。单晶金刚石是粒子、辐射探测器的首选材料。单晶金刚石由于不存在晶界缺陷,透光率高于微米、纳米金刚石膜,在光学窗口等领域有更广泛的应用。

特粗颗粒金刚石:一般指1~3mm,目前已经可以用直接合成法获得透明度和晶体形态都相当好的单晶颗粒。现元素六金刚石有限公司(原De Beers公司)称之为SRD系列,可以做滚轮,少部分可替代天然金刚石做饰品用。中国近年来也有所突破,国内一些厂家都已有展示,并可批量供货,质量已经相当好。

粗颗粒金刚石:一般指0.5~1mm的金刚石,这类产品做滚轮是相当好的。

中粗颗粒金刚石:一般指30~60#,这类产品在金刚石钻探,特别是石材加工方面发挥了极好的作用,在前5~8年,国内生产30#~40#高品质金刚石还是有相当的困难的,在压机大型化和粉末触媒工艺推广后,问题迅速得到解决,其制品大大提高了钻采和石材加工的效率。

中细粒金刚石:多数指70~120#,是石材、玻璃、陶瓷加工的很好选择,所以促使了这部分粒度的开发。

细颗粒金刚石:多数指120~320#,是磁性材料、硬质合金等的加工良好材料,以前加工硬质合金都采用80/100、100/120目,现在为了提高加工精度,不少已攺用120/140、140/170。而且有的磨磁性材料的砂轮往往都做得相当大,一个砂轮要用8000~10000ct的金刚石。

超细颗粒金刚石:多数指320~600#,这里在粒度上有的已经属微粉类,但应该是人工直接合成的优质品。目前生产工艺水平已经相当好,是达到镜面精度抛光的首选产品,也广泛应用于电子-微电子产业。

金刚石微粉:分为粗微粉和精微粉两小类。其粒度从0.5μm~40μm,共28个粒度号,根据国外市场要求有分得更细的。主要用于抛光和高精度抛光用,有的也用于高精度磨削用。

纳米金刚石[2]:是近年才发展起来的纳米级新产品,主要生产方法是爆炸法,它的分散技术,应用技术是技术的核心。一般分为10nm、10~20nm、20~50nm、≥50nm、≤100nm等不同等级,目前在高级润滑技术、化工行业、复合镀层、材料抛光技术、生物医学工程等高新科技产业中正在逐步得到推广应用。

1.1.3 品质

由于金刚石用途越来越广泛,不同粒度、不同要求对品质要求也有所不同。这里且用作为石材或钻探工具常用的30/40、40/45、45/50、50/60几种粒度金刚石来加以说明。国内金刚石在上世纪末,片状触媒合成工艺时,金刚石高品质的只可合成到180~200N,而且每个品质按国标都有确定值,不过在市场上不经常用。更高的公斤数只见于标准,很难有产品。而且非常简单,用一项强度指标,金刚石质量就全部包含其中。

自从采用大型压机、粉末触媒、间接加热、剪式合成工艺等先进技术后,高品质、粗粒度的指标日新月异。≥400N等在市场已经普遍出现。这时再用抗压值表征金刚石质量就远远不能满足用户的要求,他们渴望对金刚石性质有更多的了解,并应用好金刚石的性能,服务于金刚石制品。

新的质量表征必须有颜色、晶形、透明度、杂质含量、TI、TTI、粒度峰值等。[3]

特别值得一提的是TI、TTI,在国际贸易中此值相当重要,他们不仅要有报告值,而且在高品质金刚石中两者差距应该越小越好。国内的产品在国际市场上已经有了竞争力。

1.2 金刚石聚晶与复合片

聚晶是人们还希望得到大颗粒金刚石,而又没有的时候想出的一个方法。在考察天然金刚石时发现自然界也同样有类似的品种,如:圆粒金刚石(波尔特型)、黑色金刚石(卡邦那达型)、巴拉斯型,这就是我们发展金刚石聚晶的基础。在此基础上,又发明了以硬质合金作为衬底的复合片,这样进一步提高了聚晶的适用性。

1.2.1 形态与产量

聚晶的形态是由用途而决定的,早在上世纪70年代初笔者就提出多层、密集排列等原则性理念。现在这种理念已被广泛应用,如河南某企业采用如图1所示的多种模具,一腔体生产出多达近百粒聚晶,形状各异,如图2。这些聚晶包括长柱形、扁饼形、三角形、立方形、长条形等等,不同形态的聚晶自有专业厂家给予提供模具,使合成者大为省心省力!

目前,国外多数都是制作复合片予以应用。而国内是聚晶和复合片同时生产,而且聚晶的生产量远远大于复合片。从多方面信息估算,国内聚晶产量应该≥2000万粒,而复合片产量约为500万粒,不过从总的趋势看,今后复合片的增长率将要高于聚晶。

1.2.2 磨耗比与应用

早期磨耗比比较低,经过近几十年的努力,特别是近十余年的努力,磨耗比已从几万提高到几十万(有厂家声称可达50万左右),因为可比性的误差,只把此作为参考。但是应该说国内好的聚晶/复合片已≥30万,应该是比较成熟的。

图1 合成多粒聚晶的模具Fig.1 Mould for synthesizing multi-particle polycrystalline diamond

图2 合成的多粒聚晶Fig.2 Synthesized polycrystalline diamond

其实磨耗比也不是越高越好!应该因用途不同而有差异。如作钻头补强用,有3~5万即可;作聚晶钻头用有8万左右即可;作石油/煤田钻进用,有10~18万即可;用于拉丝模的聚晶,因为被拉对象范围较宽,所以磨耗比从7~8万直至20余万均有;一般作刀具用则相对要高,多数在25~30万或≥30万比较合适。

1.2.3 问题与相应的关键技术

目前国内聚晶/复合片,特别是复合片存在的主要问题归纳起来有如下几个方面:

(1)大复合片,如≥(Φ40~45mm)复合片中间与周边磨耗比不均匀;

(2)聚晶/复合片内部结构不紧密、不均匀,以至造成整个聚晶/复合片工作不稳定;

(3)复合片接触面应力集中,在高强度冲击时容易分层、脱落等等。

关键技术:

(1)金刚石的清洁度,特别是表面吸附物必须清除干净;

(2)金刚石合成棒的真空处理及处理温度必须符合要求;

(3)适当的选用粘结剂及粘结剂含量必须适量,过多影响磨耗比,过少影响粘结性;

(4)合理的提高合成压力,有利于提高磨耗比;

(5)聚晶与合金界面要作应力测量与采取消除应力措施(图3)等等;

图3 某些消除应力的有效方法Fig.3 Effective methods to eliminate stress

(6)认真研究合成腔体的结构,使整个腔体温度梯度、压力梯度更为均匀是保证复合片提高质量的重要技术。

1.3 立方氮化硼

立方氮化硼是我国另一类重要的超硬材料,尽管起步相对来说较晚,但近十多年来发展较快。

1.3.1 产量

由于其应用面相对要小,其总产量与金刚石比相对也小很多,仅为金刚石总量的1/20左右。目前全球总产量约为5亿克拉,我国占有率为55%~65%,达3亿克拉左右。尽管从其本身所具备的特点与优势看,应该发展到金刚石总量的1/5,我们也极力呼吁过,但是事与愿违,其比例没有提高,反而有所下降,究其原因,一是金刚石增量太快,二是立方氮化硼的价格相对较高。

1.3.2 工艺、品质与分类

结合其工艺、质量及应用我们作了八种分类,这应该是代表了国内的水平。但国际市场要求的多样化,其可针对用户的不同要求又可细分出几十种规格牌号,这里不再赘述。

(1)黑色立方氮化硼微粉:用于制作聚晶复合片、烧结体和黑色金属的研磨抛光、制作珩磨油石等。

(2)琥珀色立方氮化硼微粉:常用于研磨、超精加工、研磨油石。也用于聚晶复合片的制造。

(3)黑色低强度立方氮化硼:黑色、单晶体、低强度、易破碎。广泛用于树脂结合剂立方氮化硼系列产品。

(4)黑色中等强度立方氮化硼:黑色、中等块状、中等强度、具较高的热稳定性,兼顾了磨削效率和产品寿命,破碎强度和破碎特性较稳定、均衡。广泛用于陶瓷结合剂立方氮化硼系列产品。

(5)黑色锋利立方氮化硼:黑色、形状不规则、中等强度、锐角突出,有较好的磨削效率。广泛用于陶瓷结合剂立方氮化硼系列产品和陶瓷结合剂立方氮化硼系列产品。

(6)棕黑色高强度立方氮化硼:棕黑色、单晶体、形状不规则、锐角突出、高强度、高热稳定性。适合于陶瓷结合剂立方氮化硼系列产品及对强度要求较高的立方氮化硼系列产品。

(7)金黄色高强度立方氮化硼:金黄色、高强度、高热稳定性。广泛用于电镀工具和长寿命陶瓷结合剂系列产品。

(8)金黄色特高强度立方氮化硼:金黄色、粒状、高强度、有晶面、极高的耐热性。适用于电镀工具和金属结合剂系列产品。

2 我国超硬材料的发展

我们常说:超硬材料应向“普及性、方向性、针对性、先进性”方向发展;而制品应向“大型化、高效化、长寿化、精细化”方向发展,这些都是有所指的。这里特别对超硬材料的发展作一阐述。

2.1 结合低碳经济普及超硬材料

首先,金刚石行业具循环经济、可再生经济特色。普通磨料是不可再生的。而金刚石是碳,碳在自然界是极其丰富的,碳本身就是一个循环产物,形成了产物链,这是以Al、Si为原材料的普通磨料无法比拟的。

金刚石在整个生产过程中,大量都可回收重新利用。如顶锤:大块的可切割继续做刀具,小块可电解回收W、Co,重复使用;触媒:很早就采取电解,一方面减少污染,一方面回收Ni、Mn、Co金属,最近采用Fe基触媒后,新的工艺干脆就直接把它制成金刚石制品的粉末结合剂;石墨也可回收。可以这么说:没有一项工业可如此回收,如此利用,应该说金刚石行业是循环经济、可再生经济最典型的行业!

其次,金刚石行业具低能耗特性。我们说普通磨料是高能耗产业,具体来说:生产一万吨碳化硅一般需耗电9000万kW·h,生产一万吨刚玉一般需耗电1600万kW·h,耗能是相当高的。假如说用一亿克拉金刚石替代一万吨普通磨料,在功能上是完全可以相当的,但能耗仅需≤350万kW·h,两者相差数倍至数十倍。同时还有运输流、仓储流等,则更显示出全面发展金刚石的重要性。

第三,金刚石行业完全可替代传统磨料业。在此之前普通磨料还有性价比的优势,现在已荡然无存。当时的金刚石,普通的RVD要三十几元一克拉,后来逐步降为几元一克拉,近几年又进一步降为一角、两角一克拉,一克拉高品质的金刚石也仅1~2元或2~3元,这种价位真是可以任意使用了。在上世纪70年代一片Φ300mm金刚石砂轮需买一台磨床的价值,自然视为高档产品;而现在一片同样直径的砂轮仅数百元,而一台磨床少则数万,精密磨床可达十余万元。相比之下,金刚石已经不再是高贵的磨料了,应该得到广泛的推广和应用。

2.2 结合绿色经济发展金刚石光伏材料

发展低碳经济,研发和推广低碳能源技术,促进碳吸收技术发展等是绿色经济的要求。“光伏效应”正是解决这些问题的重中之重,只是以前只在单晶硅方面着眼考虑问题。金刚石具有高的电子、空穴迁移率,高的击穿电压,高的热传导率,掺杂可半导体化,是一种很有希望的高温半导体材料,不断有已经制成了n型半导体或p—n结的报道。我们预计它将在金刚石半导体方面也有所突破,一旦如此,它的效果自然比单晶硅要强得多,今后金刚石在这方面的应用前景是无法估量的,它的商业价值也将是巨大的。

2.3 结合先进性发展功能性材料

所谓功能性应用就是应用金刚石的特殊性能。包括电、磁、光、热的特性等,如低摩擦系数、高弹性模量、高纵波声速及热传导率、宽禁带带隙、高击穿电压、高电子饱和速度及相对硅和砷化镓较低的介电常数,从紫外(波长225nm)到远红外都有很高的透过率等。

(1)金刚石膜的成本在迅速下降,金刚石膜的大规模产业化前景已经呈现。目前国内外金刚石膜领域的应用研究热点集中在纳米和超纳米金刚石膜,以及大尺寸单晶金刚石的制备应用方面。

(2)纳米金刚石膜在微米和纳米机电系、生物医学和生物传感器领域的应用研究最受瞩目。

(3)CVD金刚石的导热率比铜高五倍,是制作散热片的极佳材料。热学级CVD金刚石膜制作大功率光电子器件和大功率半导体二极管激光器的热扩散元件已应用于光通讯和军事工程。

(4)CVD金刚石的纯度高,具有很好的透光性。光学级CVD金刚石膜在紫外线到红外线的长波范围内有很高的光谱通过性能,加之优良的热学性能、机械性能,在光学领域中有着重要而广阔的应用,是极好的光学窗口材料,可在恶劣环境中使用,例如用作紫外光、红外光、大功率微波窗口等。半球形CVD金刚石窗口在军事工程上有很重要的应用,如高速导弹的头罩和机载红外热成像装置的窗口等。

(5)利用金刚石的高硬度高耐磨性结合其很好的抗拉强度和断裂韧性可镀覆在有色金属、塑料和复合材料等表面制作耐磨零件,目前已成功应用于高压水喷射切割装置和电化学仪器。

(6)用化学气相沉积法将金刚石沉积生长附着在有色金属线材或者非金属纤维外表面可制成高强度复合线材。这种复合线材质量轻但强度大,可作为增强纤维制成金属基体复合材料,用于承载结构可具有强度大、刚性好、质量轻等特点,在航空航天工业和高端科技上应用前景无限广阔。

(7)由于CVD金刚石具有射束安全性、快速反应性和无热改噪音性的特点,所以是制作检测器的重要材料。利用CVD金刚石的某些特殊性能如防辐射性等。还可用作粒子物理检测器和热核等离子聚变能研究中电子回旋加速器加热装置的毫米波真空边冷式窗口材料。

(8)金刚石具有优异的光学性能,可透过从紫外线到可见光与红外线的所有光线,而且是具有宽域远红外线(8~10μm)透过范围的唯一材料。它不但强度高,而且有优良的抗刮伤、耐腐蚀和抗热冲击的能力,因此广泛应用于医药、工业、科研、通讯、信息存储与军工部门。

(9)利用金刚石的特殊综合性能可以制造人工股关节的杯形支承件。CVD金刚石制作的放射性剂量计也已应用于医疗剂量控制。

超硬材料的应用不可尽数,有待不断开发。但是有一点是明确的,就是它在人们生产与生活中起到越来越重要的作用是毋庸置疑的。

2.4 重视新方法的研究

化学反应新方法合成金刚石,是近年由我国发明的金刚石合成新方法[4]。本实验室用自己研制的不锈钢高压反应釜(10mL)进行实验,用安全无毒的二氧化碳(以干冰形式加入)作原料,使用金属钠作为还原剂,具体使用量为CO2∶8.0g,Na∶2.0g,较多的CO2可以保证金属钠可以氧化彻底,在440℃和80MPa的条件下,经过12h的化学反应,成功地将CO2还原成了金刚石。

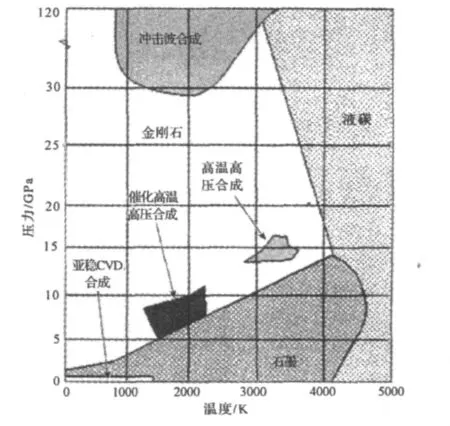

在图4的相图里我们可以看到:原来我们比较长的时间都只是在碳相图的a(爆炸合成金刚石区)、b(高温高压金刚石区)、c(外延生长金刚石区)等区间进行着金刚石合成的新探索,现在又新增了一个d区(催化法金刚石区)。所以我们有理由相信金刚石在金刚石碳相图的范围内可广泛获得,只是不同区域有着不同的新工艺问题。去年笔者曾强调了类超硬材料、亚超硬材料,这里强调的就是金刚石也还有不少课题可以攻关。我们一定要寻找到一些价廉物美的新工艺、新方法,并将其产业化以满足对人造金刚石能够发挥更大更多的作用和需求的需要。

图4 金刚石和石墨的温度-压力相图Fig.4 Temperature-pressure phase diagram of diamond and graphite

3 结论

(1)本文较详细地论述了我国金刚石单晶、聚晶/复合片、立方氮化硼等超硬材料现状的产量、品质、存在问题等,从更加客观的角度看待中国超硬材料的发展。

(2)结合低碳经济普及超硬材料,结合绿色经济发展金刚石光伏材料,结合先进性发展功能性材料,重视新方法的研究等方面阐述了我国超硬材料高速发展的可能性、必然性。

(3)我国在高速发展金刚石的今天,不仅是稳定的金刚石大国,同时已经步入世界超硬材料的强国。但是还有很多工作需要去做,我们一定要在全球超硬材料和制品行业都烙上“中国制造”的印证,为我国经济腾飞服务!

[1]李志宏,赵博.2009年及2010年上半年超硬材料行业经济运行形势简析[C].海峡两岸超硬材料技术发展论坛“论文集”,2110.10.

[2]王光祖主编,纳米金刚石[M].郑州:郑州大学出版社,2009.

[3]方啸虎编著.中国超硬材料新技术与进展[M].合肥:中国科学技术大学出版社,2003.

[4]方啸虎等编著.现代超硬材料与制品[M].杭州:浙江大学出版社,2011(待出版).