PCD拉丝模坯材料的高压合成工艺研究①

2011-01-24邓福铭刘娟张华

邓福铭,刘娟,张华

(中国矿业大学(北京)超硬刀具材料研究所,北京100083)

1 引言

自上个世纪60年代末人造聚晶金刚石(Polycrystalline Diamond,简称PCD)诞生以来,随着工艺技术及合成设备的不断提高与改进,聚晶金刚石因性能有了长足的提高而被越来越广泛地应用于现代化的工业生产中,成为当代工业生产不可或缺的新材料之一[1-6]。它具有高的硬度、耐磨性和韧性,不仅克服了单晶金刚石的解理性及脆性,同时又解决了金刚石的可焊接问题,大大地扩充了工业金刚石的应用领域。聚晶金刚石的抗拉强度仅为常用硬质合金的70%,但比硬质合金硬度高250%,因此,采用聚晶金刚石做的拉丝模使用寿命就远高于硬质合金拉丝模[7-10],据有关资料报道,PCD拉丝模高速拉拔直径为2㎜的铜线可绕地球7圈而模芯完整无损[11]。

同时,采用PCD拉丝模还可避免天然金刚石拉丝模使用中经常出现的模孔磨损不均匀和模孔不圆的现象。鉴于PCD拉丝模的独特优点,PCD拉丝模在拉丝行业中将有着广泛的应用前景。

2 实验方案设计

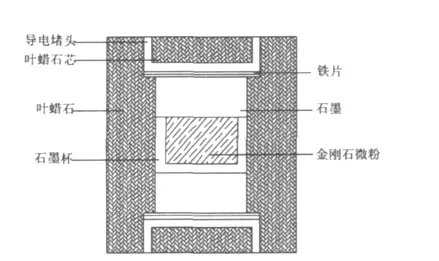

本实验PCD拉丝模坯材料的合成是在国产Φ500缸径六面顶压机上进行的,对试样原料施加并保持一定时间的高温超高压通过液相烧结法烧结而成。原料金刚石粉末经过酸碱纯化处理后再按照一定的组装结构进行组装,之后在高温真空炉中按照特定的工艺真空净化处理,叶蜡石等辅助材料通过特定的工艺焙烧。

本实验PCD拉丝模坯材料的制造工艺流程如图1所示,实验所采用的合成腔体组装方式如图2所示,高温高压合成压力与温度工艺曲线如图3所示。

图1 静压法PCD材料的制造工艺流程图Fig.1 The schematic diagram of the fabrication procedures of PCD materials

图2 PCD材料腔体组装示意图Fig.2 High pressure vessels assembly of PCD materials

图3 PCD拉丝模坯材料合成工艺示意图Fig.3 The synthesis technology of PCD wire drawing die materials

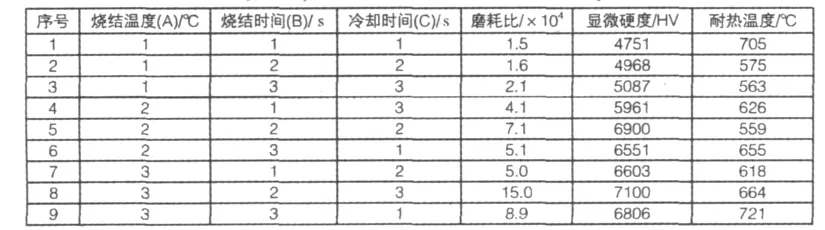

实验采用的压力为固定值5.7±0.1GPa,而重点考察合成温度、加热时间与冷却时间三因素对烧结试样性能的影响。各因素取三个水平:合成温度A(A分别设定为1350℃,1450℃,1550℃),烧结时间B(B分别设定为180s,150s,120s),冷却时间C(C分别设定为60s,50s,42s)。设计正交表L9(34),不考虑三因素交互作用的影响,将实验次数由27次减至9次。实际采用的三因素与三水平表实验设计如表1所示。之后即按照正交表L9(34)来设计实验,正交实验方案及测试结果如表2所示。

表1 三因素三水平正交实验设计Table 1 Orthogonal experiment design of three factors and three levels

表2 PCD拉丝模坯材料合成正交试验方案及试验结果Tabel 2 Orthogonal experiment and test results of PCD wire drawing die materials

表3 PCD正交实验分析结果Table 3 Analysis results of orthogonal test for PCD synthesis

表4 最优工艺参数条件下合成PCD拉丝模坯材料的性能测试结果Table 4 The test results of PCD under the best sintering conditions

3 实验结果与分析

为减少实验误差,表2中实验数据值为试样边缘处,1/2半径处及试样中心处三点测试值的算术平均值。表3所示为正交表L9(34)对上述各因素与水平的分析,表中K表示各因素不同水平的指标之和,k表示不同水平下三个因素的算术平均值,1、2、3则表示表1中的实际水平,极差R=kmax-kmin。

在表3中,磨耗比、显微维氏硬度与耐热温度三种指标均是数值越高表明其该项性能越好。根据表3分析结果,采用综合平衡法对正交试验结果分析讨论如下:

(1)对因素A,即对烧结温度而言,磨耗比、显微硬度和耐热性三个指标的测试结果均显示A3最好,因而烧结温度参数优选A3,即1550℃。

(2)对因素B,即对烧结时间而言,磨耗比和显微硬度测试结果表明B2水平最好,而耐热性测试结果表明B1水平最好。由极差分析可知,对于PCD耐热性而言,B因素为次要因素;对于PCD磨耗比和显微硬度而言,B因素均为中等影响因素,因而优选B2,即烧结时间180s。

(3)对因素C,即对冷却时间而言,磨耗比、显微硬度和耐热性分析结果均不相同,磨耗比为C3最优,显微硬度为C2最优,而耐热性则认为C1最优。从各因素对PCD性能影响的主次关系可以看出,对于磨耗比与显微硬度两指标C值均为最次要影响因素,对于耐热性指标C值为最主要影响因素,因此选择C1为最佳工艺值,即冷却时间40s。

综合上述分析,本次正交试验结论的最优工艺参数为A3B2 C1,即当合成压力5.7±0.1GPa,烧结温度1550℃、烧结时间180s、冷却时间40s时可获得最佳性能。

4 正交分析结果的实验验证

由上述正交试验结果分析得出,可获得较好耐磨性、显微维氏硬度与耐热性综合性能的工艺参数为烧结温度1550℃、烧结时间180s、冷却时间40s,合成压力5.7±0.1GPa。而该工艺不在正交试验所设计样品之内,为检验正交试验优化结果实际的准确性,按照此工艺参数进行了PCD拉丝模坯材料高温高压合成实验。考虑到烧结样品均匀性问题,分别在试样边缘处、试样1/2半径处、试样中心处选取三点,依此为测试点1、测试点2和测试点3,表4对合成样品耐磨性、显微维氏硬度与耐热性进行了测试并对样品性能进行了综合分析与评价。

从表4测试结果可以看出,当工艺参数为烧结温度1550℃、烧结时间180s、冷却时间40s,合成压力5.7±0.1GPa时,合成的PCD拉丝模芯的磨耗比平均值为13.8万,极差为2.1万;维氏显微硬度平均值为7502,极差为667;试样耐热温度的均值为726℃,极差为57℃。从以上测试数据可以看出,该条件下的烧结试样具有较好的物理力学性能指标。

5 结论

(1)三因素(烧结温度A、烧结时间B、冷却时间C)三水平正交试验结果表明,当烧结温度1550℃、烧结时间180s、冷却时间40s,合成压力5.7±0.1GPa时,合成的PCD拉丝模坯材料可获得最佳耐磨性、硬度与耐热性等性能指标。

(2)正交实验分析结果的验证实验结果表明,在上述最优条件下合成的PCD拉丝模坯材料试样平均磨耗比13.8万,维氏显微硬度7502,耐热温度726℃,且三项指标均是试样边缘处最高而中心处最低。

[1] 袁公昱.人造金刚石与金刚石工具制造[M].长沙:中南大学出版社,1993.

[2] Minoru Akaishi,Shinobu Yamaoka,Fumihiro Ueda,Tadakazu Ohashi.Synthesis of polycrystalline diamondcompact with magnesium carbonate and its physical properties[J].Diamond and Related Materials,5(1996)2-7.

[3] H.Kimura,M.Sasaki,Y.Morimoto,T.Takeda,H.Kodama,A.Yoshikawa,M.Oyaidzu,K.Takahashi,K.Sakamoto,T.Imai b,K.Okuno.Thermal desorption behavior of deuterium implanted into polycrystalline diamond[J].Journal of Nuclear Materials,337-339(2005):614-618.

[4] 王光祖.超硬材料发展35周年研讨会论文集[C].浙江:1998.11.

[5] 谈耀麟.美国的人造金刚石行业[J].超硬材料工程,2005,17(6):40-42.

[6] Hongyun Luo,Jianying Liu,Lijiang Wang,Qunpeng Zhong.Study of the mechanism of the burnishing process with cylindrical polycrystalline diamond tools[J].Journal of Materials Processing Technology,180(2006):9-16.

[7] 孙刘歌编译.拉丝模参数对棒材拉拔后残余应力的影响[J].金属制品,2004,30(增刊):44-47.

[8] 胡黄卿.硬质合金拉丝模的几何形状与使用寿命的关系[J].硬质合金,2000,17(1):39-42.

[9] S.Norasethasopon,K.Yoshida.Finite-element simulation of inclusion size effects on copper shaped-wire drawing[J].Materials Science and Engineering,2006,422:252-258.

[10] P.Schade.Wire drawing failures and tungsten fracture phenomena[J].International Journal of Refractory Metals &Hard Materials.2006,24:332-337.

[11] 林增栋,高巧君.烧结金刚石聚晶的表面金属化[J].磨料磨具与磨削,1990,1(55):3-5.