正压浓相气力输灰系统改造分析

2011-01-23张瑞峰

张瑞峰

正压浓相气力输灰系统改造分析

张瑞峰

(山西兴能发电有限责任公司,山西 古交 030206)

山西兴能发电有限责任公司 2×300 MW发电机组于 2005年投产,采用的气力输灰系统为镇江纽普兰正压浓相气力输灰系统 (芬兰 pneup lan栓塞流气力输送技术)。运行一年来,出现诸多问题,严重影响机组的安全稳定运行。因此,于 2006年机组 C级检修中先后对 1#、2#炉输灰系统进行了全面改造。本文针对二套输灰系统在该公司改造前后的情况,对运行维护进行阐述和对比分析,希望能对电厂输灰工作的有一定借鉴作用。

电厂;浓相;气力输灰;改造

1 系统概述

山西兴能发电有限责任公司一期工程为 2×300 MW直接空冷凝汽式汽轮机组。其中锅炉为哈尔滨锅炉有限公司生产的亚临界自然循环汽包炉,四角切圆燃烧、一次中间再热,燃用洗中煤。电除尘器采用安徽意义 (EE)环保设备有限公司制造的意义 (EE)型电除尘,采用美国 EE公司技术。气力输灰系统为镇江纽普兰正压浓相气力输灰系统,采用芬兰 pneuplan栓塞流气力输送技术。

1.1 原系统配置

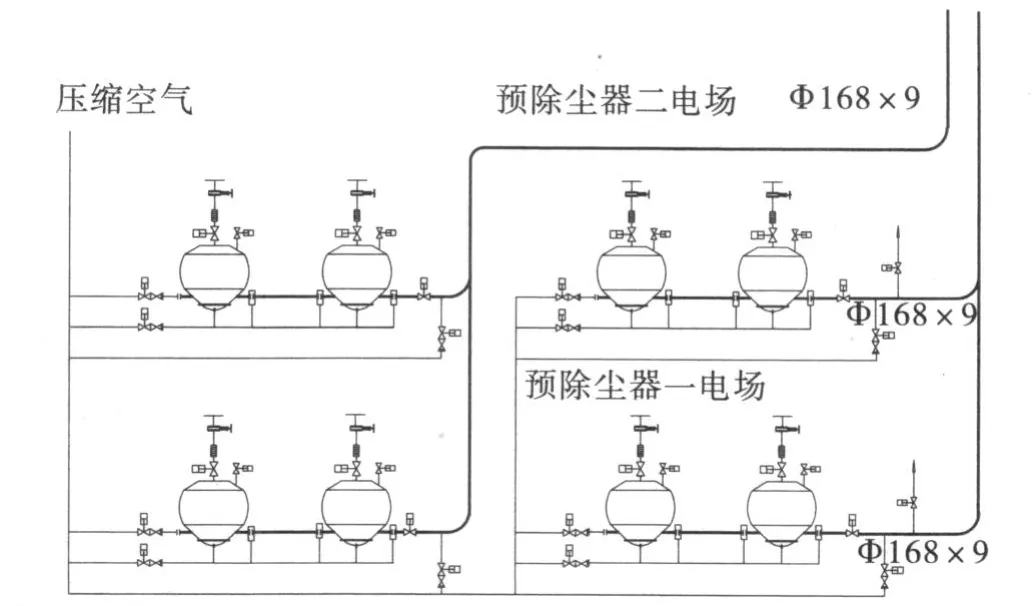

该公司 1#炉预除尘器配置双室二电场,每个电场对应下部 4个灰斗,灰斗下灰经过下灰手动插板门、卡箍式伸缩节、进料圆顶阀,然后进入输灰系统仓泵,按照程序进行输送。除灰系统采用正压浓相气力除灰系统,每台锅炉设预除尘器和后除尘器。输送距离约 1 030 m,管道配置情况 (见图 1):预除尘器一、二电场左侧 4个仓泵 2个输送单元和右侧 4个仓泵 2个输送单元各设置 1根 DN150的输灰管道。预除尘器共设置 2根 DN150的输灰管道,输灰管道采用变径措施:d168×9→d194×10→d219×10。预除尘器一、二电场的仓泵容积为≤2.0 m3。

1.2 原系统存在的问题及分析

图 1 原输送系统示意图

1)原输灰系统主要问题:a)出力严重不足。b)对煤种变化适应性差,经常堵管。c)系统能耗过大。d)管道磨损严重。

2)原因分析:

a)原系统所配置的为下引式仓泵输送系统,该系统在输送的过程中没有流态化过程,也没有自动调节功能,故在输送过程中灰的流动性很差。尤其是灰的品质发生变化后,且输送距离远,该系统的输送就很不稳定,易堵管,输送能耗大,系统的磨损也严重。

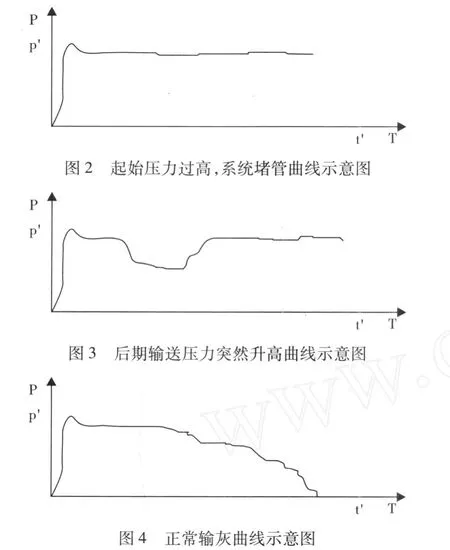

在实际运行中,该系统堵管体现为两种工况:

一是下灰结束后,输送起始压力过高,系统直接堵管,见图 2。

二是输送到后期,输送压力突然升高,见图 3。

正常输灰曲线示意图,见图 4。

出现第一种工况的原因为:仓泵下灰量过多或灰堆积密度过大,灰分流化不好或无法正常流化,导致大量灰在未流化的前提下直接输送,介质初速没有建立,压力急剧升高,导致堵管。

出现第二种工况的原因为:仓泵原本气灰混合不好,在输送管路变径的情况下,介质流速骤然降低,压缩空气无法推动灰份,气灰分离,导致灰分大量堆积于管内,压力升高,出现堵管的情况。

两种堵管工况都是下引式仓泵系统长距离大容量输送系统中,极容易出现的通病。其实主要还是气灰混合不好造成灰输送过程中输灰阻力过高,进而形成堵管。在目前的系统中,解决这一问题的方法就是加大输送空气量,强行对灰分混合。这也是目前该系统耗气量远远大于设计耗气量的主要原因,也是造成管路磨损远远大于相似系统的主要原因。

b)该公司原气力输灰系统一电场的仓泵的容积为 2.0 m3,如果系统能正常运行的话,一个单元 2台泵输送一次的最大量是 2.2 t(2×2×0.8×0.7=2.2)。但实际上,由于这种仓泵的结构特点,每次如果进料太多的话,灰的流化效果很差,输送效率会很低,为防止不堵管,故每次进料一般不能超过 1/2,故每次输送的灰量只能达到 1.1 t/次,输送相同量的灰,这种仓泵的动作频率高,阀门的寿命低。

c)管道磨损严重。管路介质流速对任何输灰系统来讲都是关键因素。根据理论,管路磨损速度与管道介质流速的三次方成正比。原系统设计耗气量为原始设计耗气量的 2倍,实际流速是设计流速的 2倍,这样管路磨损速度就为正常磨损速度的 8倍,所以才造成输灰管路的大量泄漏。

d)管道配置不合适。预除尘器一、二电场左侧4个仓泵 2个输送单元和右侧 4个仓泵 2个输送单元各设置了 1根 DN150的输灰管道。当一电场的电除尘器发生故障后,一电场将输送沉降灰,沉降灰的输送能力大概是正常灰的 1/3,且输送时间长,磨损较严重,同时,二电场的电除尘器将承担一电场的灰量,故二电场的灰量将达到正常情况下一电场的灰量,此时二电场需要不停的输送,才能达到出力要求,而一电场的沉降灰也在输送,且长时间占用输灰管道,使得二电场的灰没有时间输送,经过一段时间后,一、二电场的输送系统进入恶性循环,系统将崩溃,严重时将影响机组的安全稳定运行。

2 改造措施及新系统介绍

2.1 改造措施

借鉴台州电厂、邯峰电厂和山西太原第一热电厂的成功改造经验,对原有预除尘器一、二电场和后除尘器的气力输送系统进行改造,把原有系统改造成为XCM型密相流态化气力输送系统,彻底改变输送方式,解决出力不足、堵管、磨损等一系列的问题。

a)保留原有系统进料阀以上部分不动,包括 (插板门、连接短管、伸缩节、大小头、进料阀等)。

b)把原有预除尘器一、二电场的下引式仓泵改成 XCM 5.0型大容积密相流态化输送仓泵,该型泵每次理论输送量是下引式仓泵输送量的 5倍。输送相同量的灰,XCM型密相流态化气力输送泵的动作频率低,效率高、能耗低、阀门的寿命长。

c)引进恒压控制装置及流量控制装置。即目前最先进的一项气力输送技术“恒压输送系统”,解决因灰的品质特性经常变化,导致输送困难的问题。

d)改进管道布置,排除现有输灰管道布置不合理的安全隐患。

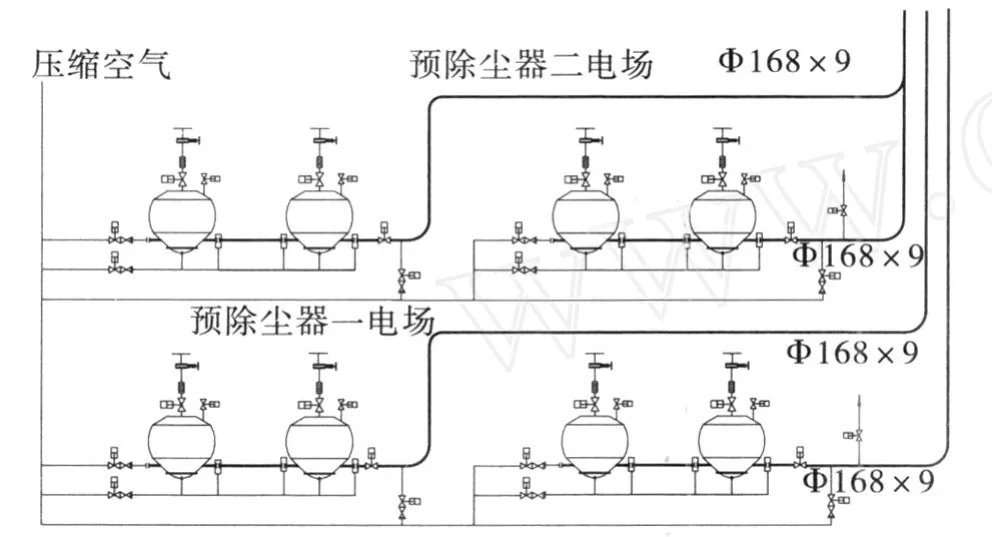

预除尘器原有 2根 d168×9输送管道保留 1根,作为二电场 2个输送单元共用的输灰管道。一电场共设置 2个输送单元,每个输送单元需增加 1根 d 194×10的输灰管道,因此,一电场为单独的 2根输灰管道。输灰管道均采用变径措施:一电场:d194×10→d219×10;二电场:d168×9→d194×10→d219×10,变径点较原系统变径点后移 50 m左右。另外,在每个输送单元的输送管道设置一套自动防堵、排堵系统。

2.2 新系统组成

预除尘器一电场同侧每二台仓泵为一个输送单元,一电场 4台仓泵共设置 2个输送单元;二电场 4台仓泵也设置为 2个输送单元,这 2个输送单元共用一根管道,切换输送。见图 5。

图 5 改造后输送系统示意图

2.3 新系统运行流程及特点

1)运行流程:

a)进料过程:关闭进气阀及输送调节阀,关闭出料阀,进料阀密封卸压,打开进料圆顶阀,打开平衡阀(排气阀),仓泵上部与灰斗连接除尘器捕集的物料自由落入仓泵内,当灰位高至使料位计发出料满信号或系统进料设定时间到时,进料阀关闭,密封充压,进料状态结束。

b)加压流化阶段:进料阶段完成后,系统自动打开进气阀、进气调节阀,经过处理的压缩空气通过进气阀进入仓泵,穿过仓泵底部流化盘后使空气均匀包围在每一灰粒周围,同时仓泵内压力升高,当压力升高至设定值,系统自动打开出料阀,加压流化阶段结束。

c)输送过程:出料阀打开,此时仓泵一边继续进气,一边气灰混合物通过出料阀进入输灰管,飞灰始终处于边流化边进入输灰管道进行输送,当仓泵内飞灰输送完后,管路压力下降,仓泵内压力降低。当仓泵内压力下降至设定值,压力传感器发出信号,输送阶段结束,进气阀和出料阀保持开启状态,进入吹扫阶段。

d)吹扫阶段:进气阀和出料阀保持开启状态,压缩空气吹扫仓泵和输灰管道,定时一段时间后,吹扫结束,关闭进气阀,待仓泵内压力降至常压时,关闭出料阀,打开进料阀,进入进料阶段。至此,系统完成一个输送循环,自动进入下一个输送环节。

2)工作特点:

a)憋压启动,初始流化好。该系统在输送初始阶段先在仓泵流化憋压,使得气灰充分混合流化,然后输送,初速高、输送时间短、不易沉降堵管。

b)仓泵结构不容易堵管。仓泵下部设置流化盘,且在流化盘上部设置一段三通进灰管,从而保证了仓泵内灰进入输送管道的均匀性,平稳输送,不易堵管。

c)新系统可调性好,针对煤质变化,参数随时可调,以适应煤种变化。该系统输送参数均设为可调,因此,针对不同煤质,可对应不同的参数进行调试输送。

d)输送系统自动防堵与排堵。系统设有自动防堵系统,当系统检测到有堵管倾向时,系统通过对相应阀门的空气流量的调节,实现自动防堵。

3 系统改造前后对比分析

3.1 系统出力

1)理论计算。

ESP1非脱硫灰质参数:

堆积密度:0.7~0.8 t/m3(注:系统出力以 0.75为基准计算)

真实密度:2.0~2.2 t/m3

堆积角:≤40°

预除尘器烟气温度:126℃

原系统出力:

一电场:G1=Vtρ=2.0×4×0.75×3 600÷(540+25)=38.2(t/h)

二电场:G2=Vtρ=1.5×4×0.70×3 600÷(480+30)=29.6(t/h)

新系统按仓泵最小进料量计算系统出力如下:

一电场出力:Q实际=Vtρ=3.0m3×2×3 600÷(480+25)×0.75 t/m3=32.1 t/h故:

Q一电场=32.1 t/h ×2=64.2 t/h(一电场 2个输送单元)

同理,二电场为:

Q二电场=Vtρ=39.9 t/h

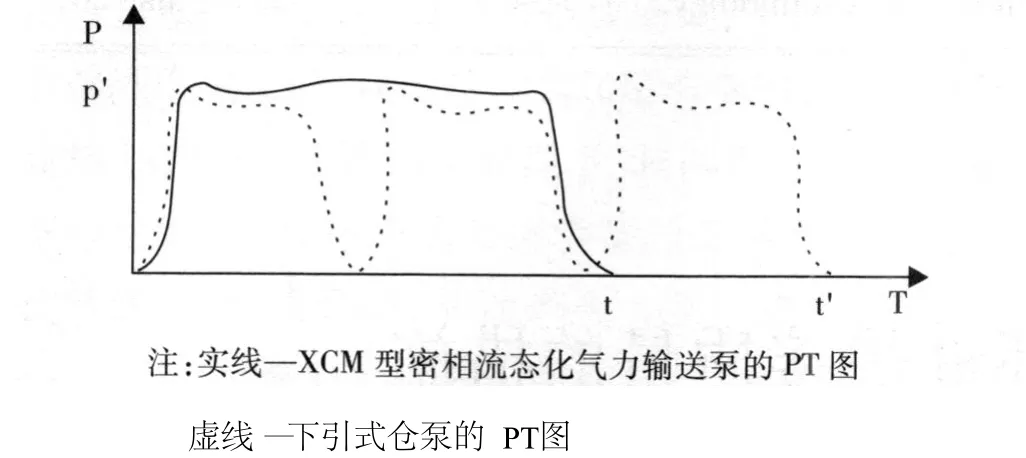

2)运行 PT图对比。

下引式仓泵和 XCM型密相流态化气力输送泵同样输送 10 t灰不同的 PT图,见图 6。

图 6 下引式仓泵和 XCM型密相流态化气力输送泵的 PT图

从图 6中可知,XCM型密相流态化气力输送泵的输送效率较下引式仓泵的效率提高了 30%以上。

3.2 系统耗气量下降

根据系统配置每根 d168×9输灰管道耗气量不大于 26 m3/min,每根 d194×9输灰管道耗气量不大于 28 m3/min。根据现系统运行情况,大部分时间 2#炉输送系统 2根或 3根管道同时运行,少部分时间 1根或 4根管道同时运行。所以,2#炉输灰系统正常运行时耗气量应为 52~80 m3/min。

3.3 恒压输送系统优势明显

目前,国内在运行正压浓相输送系统都为恒流输送系统,所谓恒流输送系统是系统通过孔板或节流阀使进入发送器的各路气量处于恒定,从而使发送器排出的灰气两相流的混合比相对稳定 (原有的气力除灰系统就属于恒流输送系统)。由于在输送过程中气量的不可调节,为了防止输送管道堵塞,系统设计混合比的取值较为保守、偏低,而输送速度取值较高。并且,一旦所送的物料特性发生变化时,就会发生输送效率低下,甚至无法输送的问题。如当电厂的燃煤品种发生变化或一电场的灰变成沉降灰等情况发生时,就会出现上述问题。

改造后的恒压输送系统不同于传统意义上的输送系统,它将流量控制概念引入到输送系统中,使输送系统在整个输送过程中输送空气流量动态连续调节,调节的依据是输送管道压力,当输送压力发生变化时,调节空气流量及其配比,使整个输送过程中输送压力保持恒定。实现稳定输送,自动适应灰的品质特性变化。

恒压输送系统的优势首先在于超低速输送,最大限度地降低磨损。系统设计混合比的取值较高,而输送速度取值却较低,使系统在动压沸腾的临界状态下输送。其次,由于输送空气流量的动态调节,从而解决了堵管问题,同时解决了较难输送物料的输送:如省煤器灰、一电场沉降灰、脱硫灰等。

4 结 语

通过改造以来的运行情况看,由于仓泵本身的内部结构 (均流进灰)决定了系统在输送的初始阶段不可能堵管,灰输送到后期由于是恒压输送,根据输送管道压力随时调节进气量,因此,确保该系统在正常情况不会发生堵管。该系统运行参数均为外部输入、随时可调,如初始憋压出料阀开启压力、系统高低限压力、进气阀开度、开助吹压力等,在煤质变化或电场未投输送沉降灰等情况下,通过调整运行参数,确保系统稳定输送。在维护方面,维护量较以前系统减小了许多,由于输送压力降低导致如阀门及管道的磨损、密封圈的损坏等维护工作大大减少。因此,此项改造对老电厂的输灰改造或是新建电厂输灰系统选型,都有较好的借鉴作用。

[1] 谢德宇.飞灰正压浓相气力输送技术的应用[J].上海电力学院学报,2000,16(3):42-48.

Analysis on Positive Pressure Dense Phase Pneumatic Conveyance Ash System Transformation

Zhang Rui-feng

Shanxi Xingneng Power Generation Co.2×300 MW generating units put into operation in 2005,which uses the dense phase pneumatic conveying system of Zhenjiang pneuplan.There are many problems in running more than one year,therefore,a comprehensive transformation is executed during the maintenance in 2006.This paper describes and analyzes the situation that two sets of conveying system in the plant before and after reconstruction,include the operation and maintenance.Hope that have some reference to ash conveying in power plant.

Power plant;Dense phase;Pneumatic conveying ash;Transformation

TD612

A

1672-0652(2011)03-0004-04

2011-02-09

张瑞峰 (1982—),男,内蒙古乌兰察布人,2009年毕业于华北电力大学,助理工程师,主要从事电厂除尘脱硫点检工作,(E-mail)kexiang_911@163.com