合肥新机场实腹式刚架钢结构的施工仿真分析

2011-01-23完海鹰李庆锋丁大益王元清

杨 扬, 完海鹰, 李庆锋, 丁大益, 王元清

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009;2.五洲工程设计研究院,北京 100053;3.清华大学 土木水利学院,北京100084)

0 引 言

大跨度门式刚架中对设计起控制作用的往往不是内力而是变形[1],而在结构的施工中,结构施工力学分析与结构工程设计计算的差别如下:

(1)荷载不同。施工力学分析中使用的荷载,其特点是数值与位移随时间而变化;结构工程设计取用的是设计规范所规定的设计荷载。

(2)施工过程中结构的受力状态在发生着变化,由静定结构变为超静定结构,由平面的传力结构转变为空间的传力体系,结构系统将会产生内力重分配[2]。

由于以上的差距,如果在施工过程中能控制好刚架的变形,可以使整体结构中刚架的受力状态和稳定性能得到较好的保证。对于结构形式复杂的空间钢结构项目,完整的设计计算应同时包括完整结构在使用荷载下的分析和结构施工过程中的动态力学验算[2]。在进行整体结构的分析前,本文根据施工方案和进度对平面传力结构进行施工分析,从而指导施工。

1 施工仿真方法及原理

仿真属于一门基础性学科[3-4],所谓“仿真”,就是构造出一个“模型”(包括实际模型和虚拟模型)来模仿实际系统内所发生的运动过程,这种建立在模型系统上的试验技术称为仿真技术,或模拟技术[5]。在施工仿真中有2种常用的方法:静态法和动态法。按静态法分析与实际施工情况有本质的区别[6],在施工过程中结构的刚度、质量、荷载等都是不断变化的。按动态法对施工过程进行模拟时,后一个施工工况分析是在前一个施工工况受力特性的基础上进行的,即在当前工况分析时结构的刚度和质量是在前施工工况基础上变化的,整个施工过程是一个动态过程。

本文对施工过程的动态仿真分析是由Etabs软件中施工顺序加载分析来实现的,不仅对刚架拼接时的加载过程进行了仿真分析,还对卸除支撑架时的卸撑过程进行了分析,并找出了最优的卸载方案,以指导实际施工。

2 合肥新机场航站楼工程概况

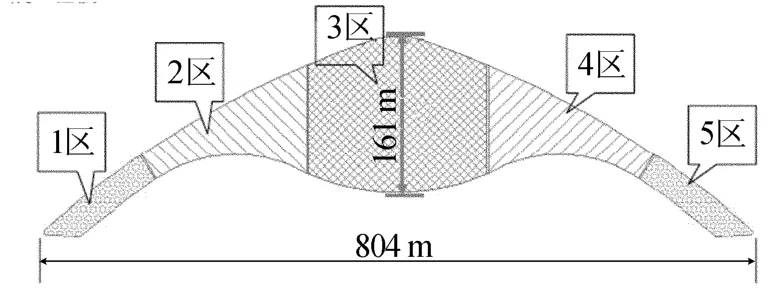

合肥新桥国际机场航站楼总建筑面积为11.2×104m2,为一在建新机场。航站楼横向长约804m,纵向最大宽度约161 m,建筑最大高度约30m,如图1所示。结构分为5个区段,以3区段中轴线向两边呈对称布置,从3区向两侧的1、5区结构由最大标高为30 m 过渡到17m,并通过屋面结构连成整体。

图1 结构示意图

图1中,1、5区共2层——3.9m 和7.9 m,为钢管(钢)柱、H型钢梁以及刚架共同框架结构形式。1区和5区基本对称;2、3、4区7.9 m(3区局部13.9 m层)以下采用预应力钢筋混凝土框架结构,上部采用钢管桁架(部分采用箱型梁)到结构两侧转化为箱型构件落地或固结于下部钢筋混凝土结构上;2区和4区基本对称。

每区结构各跨跨度及高度均不相同,且刚架梁为弧形梁,整个钢结构工程由浙江精工钢结构有限公司施工。

结构施工时先从1、5区开始逐渐向2、4区,最后3区对称施工,并且每区施工时由中间向两边推进施工。根据施工进度,本文模拟的是5区刚架施工过程的变形情况。

3 工程实例及仿真分析

3.1 工程实例

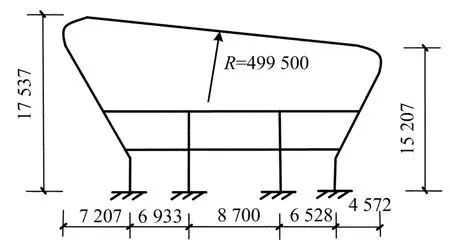

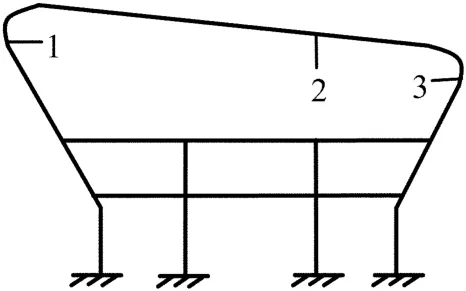

1、5区结构由钢管柱、楼面框架梁、屋盖刚架、屋面檩条及幕墙立面结构5部分组成,最大高度约20 m。刚架基本柱距10.893 m,刚架最大跨度约34 m,5-11轴约32 m。本文主要模拟5区实腹式箱形梁刚架施工过程中的变形情况,根据监测轴线刚架,本文分析了5-11轴刚架在施工过程的变形情况,5-11轴刚架如图2所示。

图2 5-11轴刚架示意图

3.2 箱梁起拱仿真分析

在施工过程中作用在刚架的荷载考虑了2种:①刚架拼接过程中构件的自重;②为保证刚架平面外稳定安装檩条后刚架及檩条自重。

对使用时需要控制变形的结构,除计算其强度和稳定性外,还应进行变形的验算。对一些跨度较大的构件应预先起拱,起拱对于改善构件的使用功能起到了很大作用[7]。

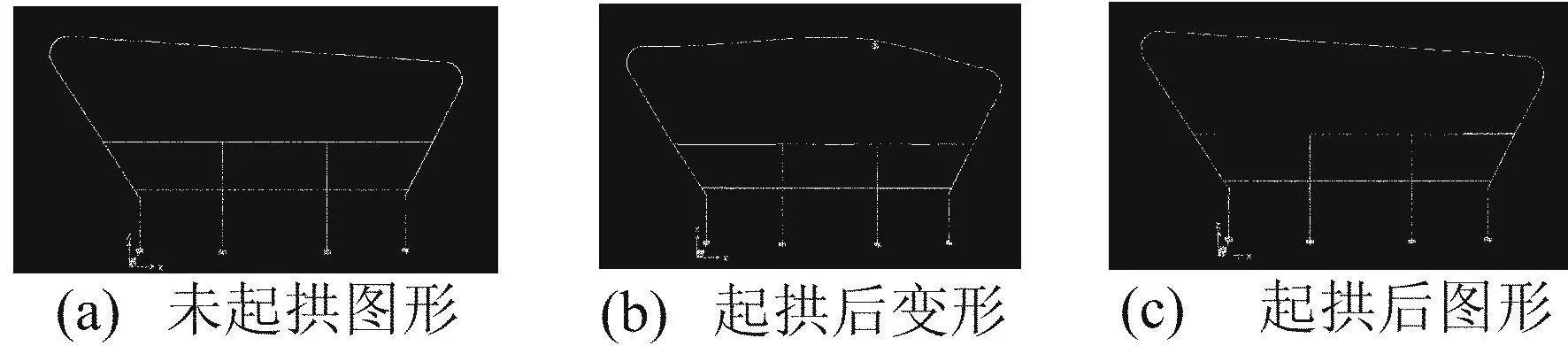

对于5区刚架按照施工规范跨中起拱值为梁跨度的1/500,大约60mm,由于拼接节点位于梁跨度的1/3处,在拼接节点处起拱30 mm。应施工方的要求,计算刚架在自重及檩条荷载作用下的变形值,检查起拱值是否能满足要求。本文用Etabs模拟起拱后刚架的变形情况,并与未起拱时刚架的变形进行了比较。

由于屋面采用金属屋面,质量非常轻,且厚度较薄,在屋面荷载作用下的变形较小,且屋面材料会产生蒙皮效应,蒙皮作用会提高门式刚架的承载力[8],对于刚架的变形起到一定的抑制作用,计算结果均能满足要求。

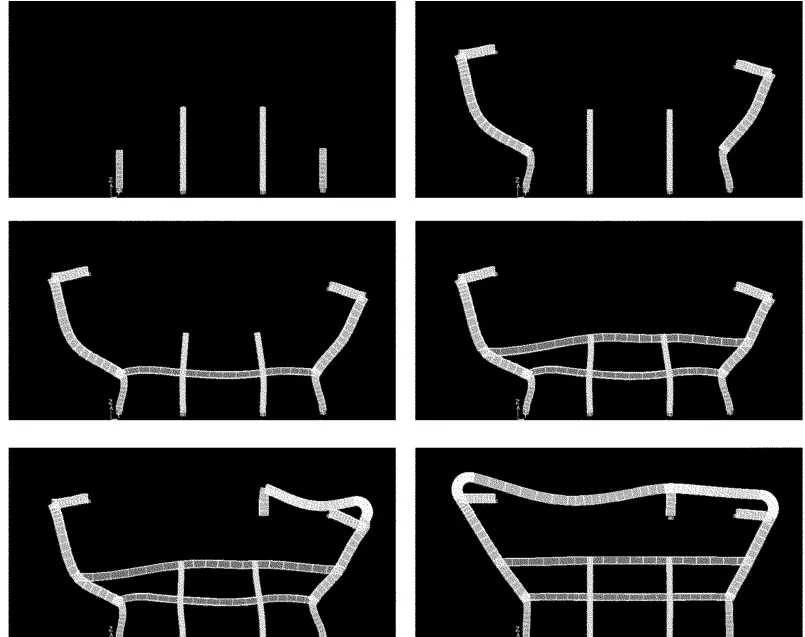

用Etabs不能直接模拟起拱后刚架的位置,本文用Etabs计算出拼接节点起拱30mm后结构的变形值,将结构起拱后的变形值与原结构坐标叠加而得到。起拱后刚架在自重荷载作用下及檩条荷载作用下的变形值(与原坐标相对应)为起拱时的变形与起拱后的变形值(与起拱后坐标相对应)相叠加,如图3所示。

图3 刚架起拱后的结构图形模拟过程

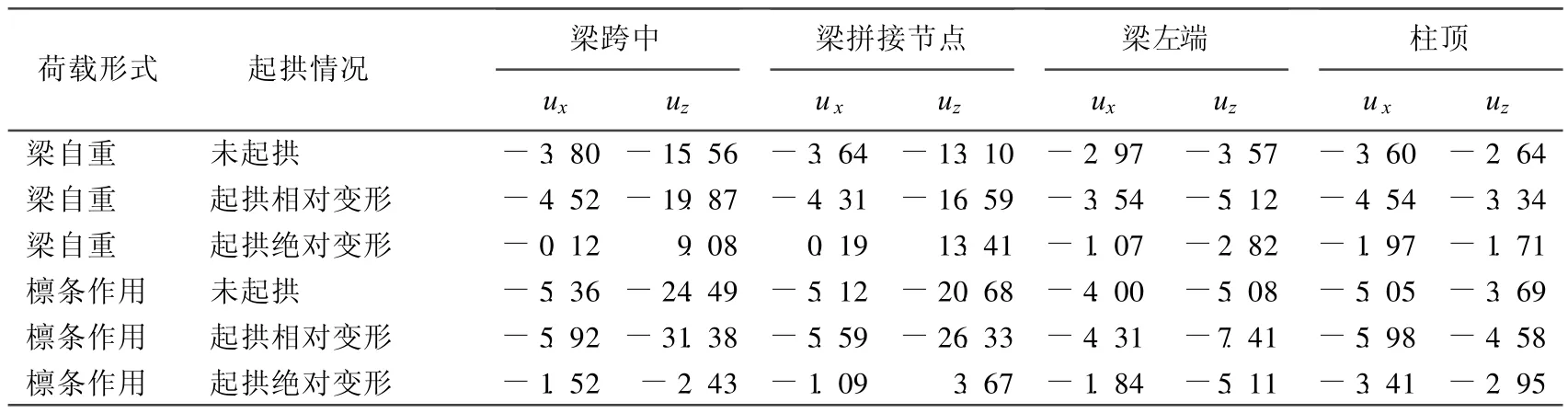

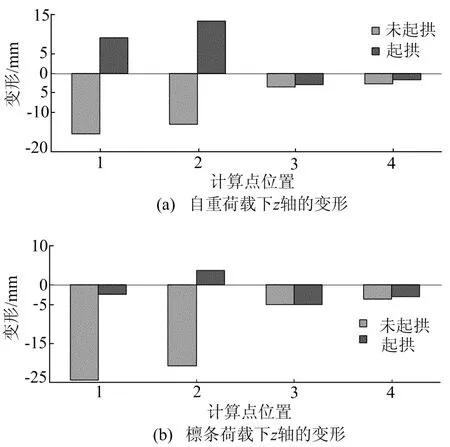

起拱后刚架的变形值,见表1所列,刚架z轴变形如图4所示。

表1 刚架变形情况表 mm

图4 刚架z轴变形

从表1、图3、图4中可以看出,起拱明显减小了梁x方向和z方向的变形,尤其降低了梁的挠度。由于屋面材料自重较轻,屋面安装后刚架的变形增量会较小,且屋面板尺寸较大、厚度较薄会产生蒙皮效应以抵消结构的一部分变形,具体的研究在后续结构施工中进行。因此30 mm的起拱值对于结构在以后使用阶段的变形起到了一定的抵消作用,能满足结构使用阶段的要求。

3.3 加载过程仿真分析

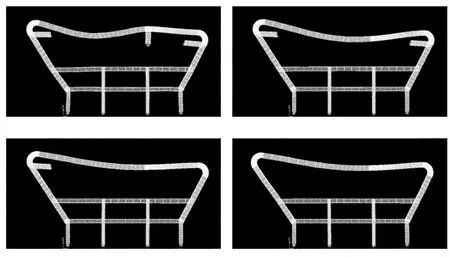

对于5区在施工过程中,刚架柱同下部框架结构一起拼装,拼接后用缆风绳保证柱顶的侧移和平面外的稳定,然后再分2段拼接刚架箱梁,拼接过程中在梁的拼接位置设置支撑架。缆风绳和支撑架由刚度较大的短构件代替,具体的拼接过程由Etabs进行模拟,如图5所示。

图5 刚架的拼接过程

在刚架的拼接过程中,由于有临时支撑架阻止刚架的变形,刚架的变形非常小,最大值为箱梁左侧拼接段中点挠度值-3.83mm。

3.4 卸撑过程仿真分析

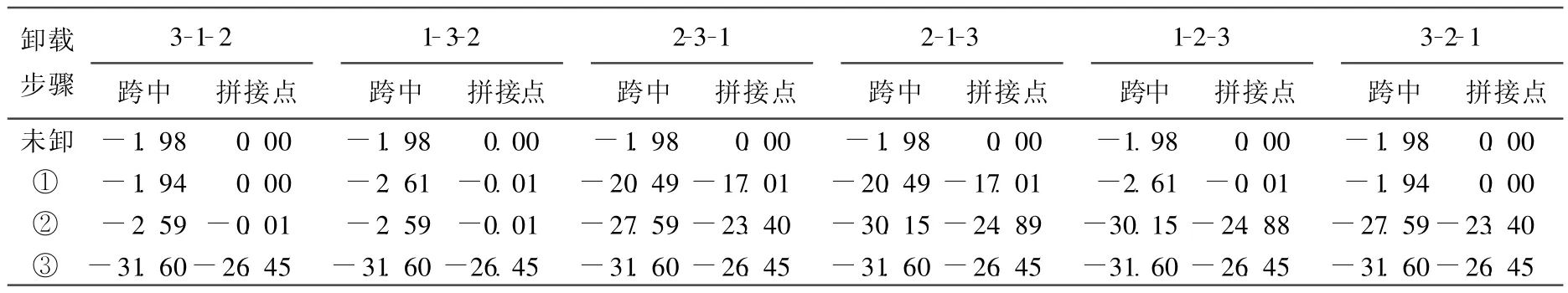

当5区整个结构部分吊装拼接好后,吊装了部分檩条以保证刚架的平面外稳定时,即要卸除临时构件,如缆风绳及支撑架。在卸除临时构件时,为了考虑刚架的稳定性,使刚架梁跨中的挠度能逐渐增大,模拟了不同卸载顺序下刚架的变形情况,见表2所列,从而找出最优的卸载方案以指导施工。

表2 不同卸载方案箱梁的变形情况 mm

从表2可以看出,卸撑时方案(2-3-1)较好,梁跨中及拼接节点处的挠度在每次卸载过程中的增量与其他方案相比最小,整个过程挠度变形较平缓,并不会突然跳跃到最大值,对刚架的稳定性较好,被施工方采纳。

临时构件编号如图6所示,最优卸撑方案如图7所示。

图6 临时构件编号

图7 刚架最优卸撑方案

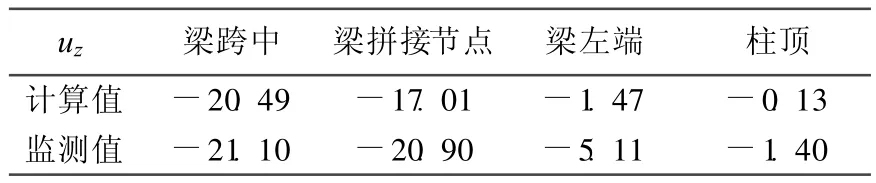

4 计算结果与监测结果比较

在卸除梁的支撑架的过程中,对刚架的变形应用全站仪进行了监测。全站仪的型号为leica TCA 2003,测角精度(一测回方向标准偏差)为0.52″,测距精度为(1±1×10-6)mm,具有ATR 功能,性能稳定可靠,广泛用于精密工程测量、变形监测。本次全程测量了卸除支撑架时刚架的变形,见表3所列,计算结果为最优卸撑方案第①步骤。

表3 刚架变形对比 mm

由表3可以看出,计算值与监测值接近,稍微偏大,可能是缆风绳有所松动造成的。

5 结束语

虚拟技术应用于建筑施工中不但可以提高工作效率,还可以发现施工中存在的安全隐患,确保了安全生产,在复杂建筑的施工中尤为重要[9]。

本文对一榀刚架进行了详尽的阐述,对于4区的实腹式刚架也作了相同的仿真分析,以指导具体的施工,并在此基础上,监测刚架卸撑过程的变形,仿真结果与监测数据相一致。

通过本文的分析可以看出,结构起拱值30mm能满足结构在以后的使用要求;卸撑过程中选择较好的卸撑顺序对结构的稳定是有利的。

[1]王元清,李久志,石永久,等.大跨度索支承实腹式门式刚架钢结构的设计分析[J].建筑科学与工程学报,2008,25(4):73-77.

[2]鲍广鉴,曾 强,陈柏全.复杂空间钢结构施工过程的计算机仿真技术[J].施工技术,2005,34(10):15-17.

[3]郑亚文.虚拟仿真技术在建筑施工中的应用研究[J].施工技术,2009,38(12):114-117.

[4]鞠金山,王亚峰.碳纤维天线的刚度仿真[J].合肥工业大学学报:自然科学版,2010,33(8):1257-1259,1263.

[5]张希黔,石 毅.上海正大广场钢结构吊装施工方案虚拟仿真系统[J].施工技术,2000,29(8):9-11.

[6]熊 彧,潘丽萍.复杂空间钢结构施工全过程仿真分析[J].山西建筑,2009,35(18):133-134.

[7]何乔生.特殊结构起拱参数的确定及计算机辅助设计的应用[J].钢结构,2001,16(2):48-51.

[8]丁芸孙.门式刚架工程中一些技术问题的探讨[J].建筑结构,2001(8):50-53.

[9]张仪哲,王洪申.虚拟现实技术在建筑施工中的作用[J].国外建材科技,2005,26(4):56-57.