普通油井管钢在CO2和 H2 S共存环境中的腐蚀实验研究

2011-01-23邓金根董星亮张春阳李立宏袁俊亮

闫 伟 邓金根 董星亮 张春阳 李立宏 袁俊亮

(1.中国石油大学(北京)石油工程学院; 2.中海石油(中国)有限公司)

在石油天然气开发过程中,CO2、H2S、Cl-等介质会造成油井管腐蚀失效,这不仅会造成经济损失,同时会给生产工作人员带来安全方面的威胁[1]。有些油气田投产初期就为CO2和H2S共存腐蚀环境;也有较多油田是随着注水开发,由起初单一的CO2腐蚀环境转变为开发中后期的CO2和 H2S共存腐蚀环境。近年来,人们对CO2腐蚀的研究较多,而对于 H2S或者CO2和 H2S共存环境下的腐蚀研究的相对较少,H2S的剧毒特性是制约人们进行科学研究的重要因素,同时实验的实现也是完成该类研究的难点之一。这些制约因素导致目前对CO2和H2S共存环境中的腐蚀规律和机理的认识还不够深入,未能形成较完整的理论体系[2]。利用分压比来研究CO2和H2S共存环境中的腐蚀规律是大多数研究人员认可的研究方法,但是目前的研究结果离散性较大,要想完善该理论体系,必须对其进行试验研究并对现有的研究成果进行归纳和分析。本文对油井管钢在CO2和 H2S共存环境中的腐蚀规律进行了实验研究,得出的结论对继续完善油井管钢在CO2和 H2S共存环境中的腐蚀理论以及合理选择油气田油井管材料有一定的指导意义。

1 实验材料与方法

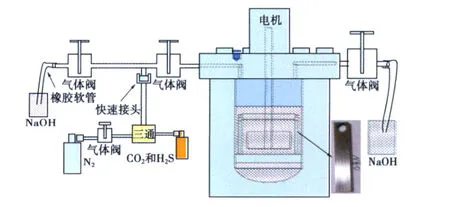

实验材料为N80油井管钢,其化学组分及其质量分数C为0.24%,Si为0.22%,M n为1.19%,P为0.013%,S为0.004%,Cr为0.036%,Mo为0.021%,Ni为0.028%;实验设备为 CW YF-1型高温高压动态腐蚀仪,实验装置结构如图1所示;腐蚀介质为南海东部油田采出水模拟液(pH值为6.8,离子组成见表1)。

图1 实验装置结构示意图

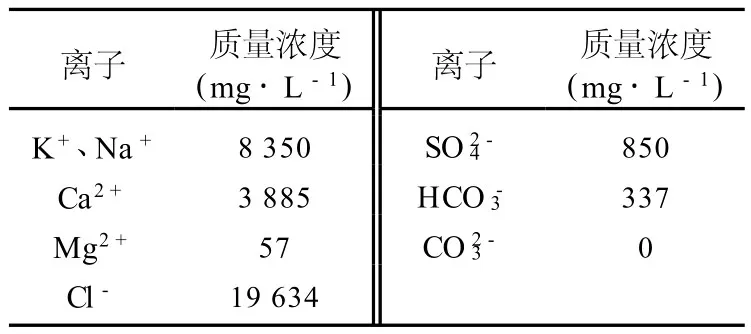

表1 南海东部油田采出水模拟液化学成分表

实验前,将尺寸为50 mm×10 mm×3 mm的N80挂片分别用320号、600号砂纸进行逐级打磨,经清水冲洗、丙酮除油,干燥后测量试样的尺寸并称重。将挂片安装在聚四氟乙烯环上并置入装有腐蚀介质的高温高压釜中。釜盖密封后,先升高温度至45℃(便于氧气溢出),后通入高纯氮2 h以除氧,再通入 CO2排除釜内氮气,最后升温至预定温度90℃,待CO2气体饱和后开始计时,设定流速为1.7 m/s,测试时间为72 h,实验过程中腐蚀气体要持续通入,以保证釜内腐蚀气体不会随反应消耗而减少。实验分2种类型:第一类实验是体系中的CO2分压不变(压力为0.4 M Pa),逐渐降低 H2S分压(CO2与 H2S分压比分别为 10、100、200、400);第二类实验是体系中 H2S分压不变(压力为0.004 M Pa),逐渐增加CO2分压(CO2与 H2S分压比分别为50、100、150、200)。

实验结束后将挂片取出。用于计算腐蚀速率的挂片先用清水冲洗掉表面的腐蚀产物,再用清洗液(清洗液配方为水∶浓盐酸=10∶1)清洗,同时加少量缓蚀剂,以保护基底,并用棉球反复擦拭;清除干净表面腐蚀产物后,将挂片用清水冲洗干净,然后用丙酮除油并干燥;拍摄微距照片,记录表面的腐蚀情况,最后用电子天平(精度为0.1 mg)称重并按照NACE RP0775-2005标准计算其平均腐蚀速率。用于X-射线衍射和扫描电镜测试的挂片取出后,用清水反复浸泡3~5次(不可用水直接冲洗,这样可能导致腐蚀产物膜被破坏,尤其是CO2和H2S腐蚀产物附着力低,易被破坏),除去表面的NaCl,再用丙酮浸泡干燥后进行相关测试。

2 实验结果分析及腐蚀规律研究

2.1 实验结果分析

?

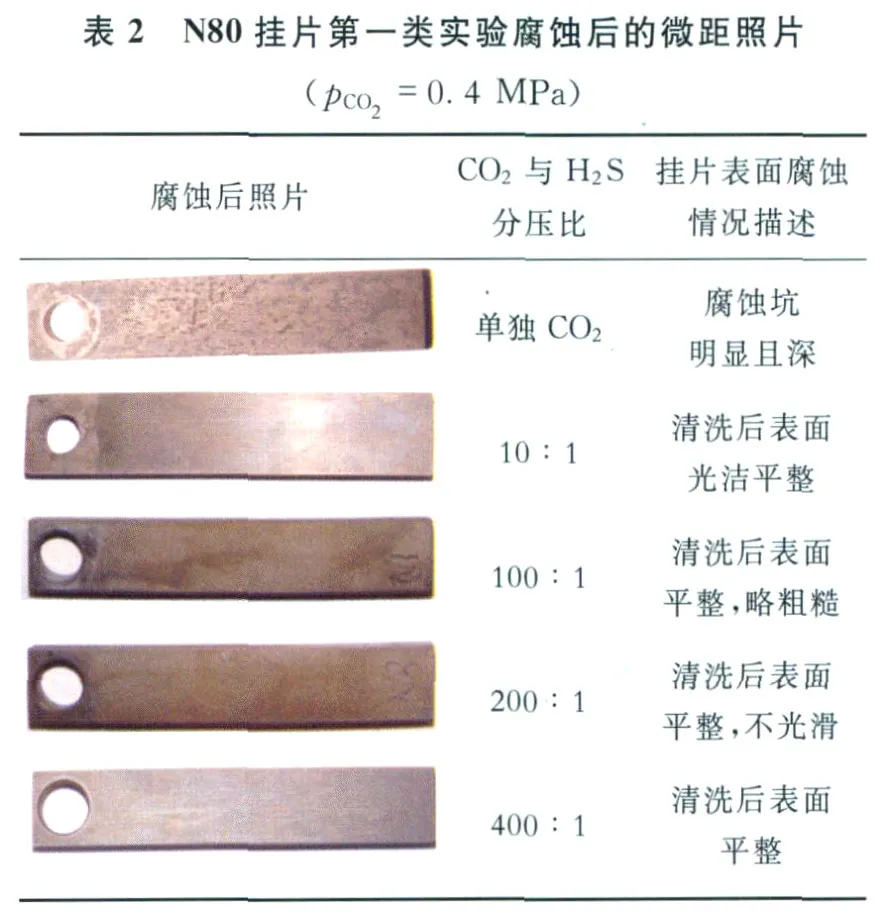

N80油井管钢挂片(以下简称N 80挂片)第一类实验腐蚀后的微距照片如表2所示。在同等CO2分压下(p CO2=0.4 M Pa),单独CO2腐蚀后的N 80挂片表面深坑腐蚀非常严重,而当CO2与H2S气体分压比为10∶1时(即通入0.04 M Pa的 H2S),N80挂片腐蚀后的表面状况有很大改善,不仅没有局部腐蚀坑,而且还具有一定的光泽;分压比为100∶1和200∶1时,表面状况比分压比为10∶1和400∶1时的情况粗糙,明显没有分压比为10∶1时光亮,但是比起单独CO2环境下的腐蚀情况,仍然有很大改善,未见局部表面腐蚀和深坑腐蚀,表现为全面腐蚀。

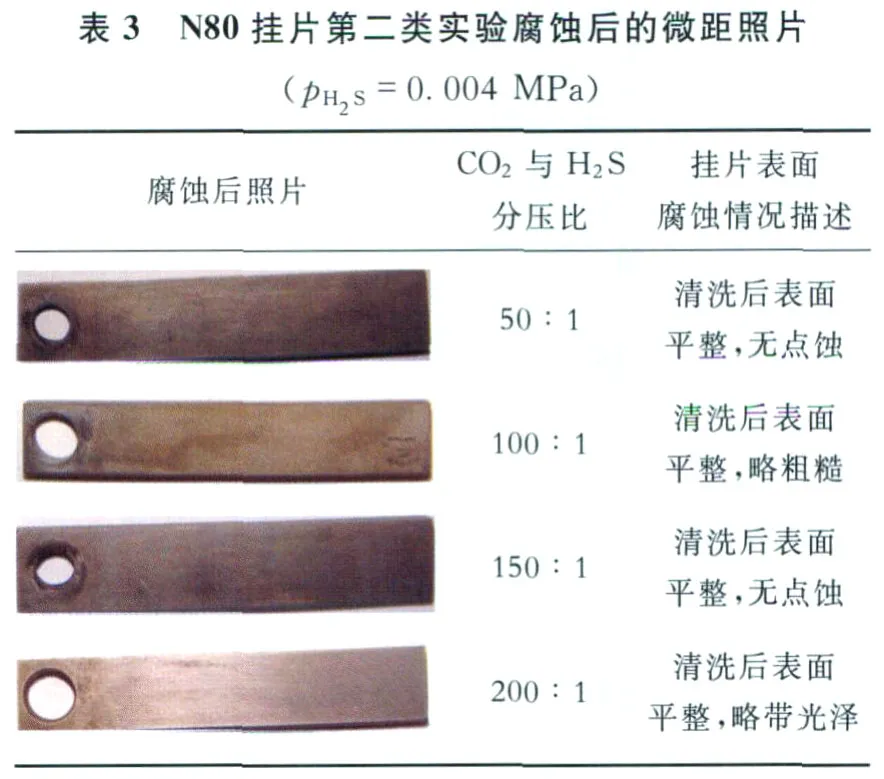

N80挂片第二类实验腐蚀后的微距照片如表3所示。当体系 H2S分压保持不变(pH2S=0.004 M Pa),CO2分压从0.2 M Pa逐渐增加至0.8 M Pa,N 80挂片清除产物膜后均未观察到局部表面腐蚀和点蚀,在该实验温度和分压比条件下,N80油井管钢表现为全面腐蚀。

?

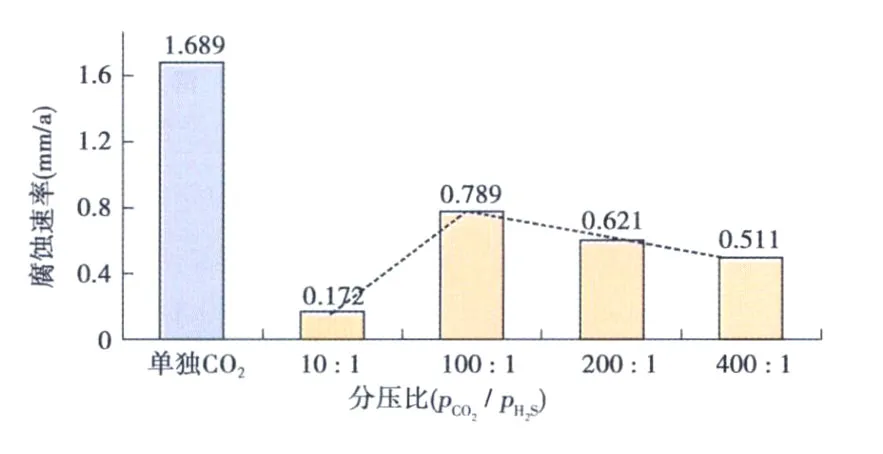

第一类实验N80挂片的腐蚀速率见图2。由图2可知,当体系中CO2分压保持恒定,逐渐降低 H2S分压时,N80挂片的腐蚀速率出现一个极值,本实验条件下测定的极值分压比为100∶1,且该极值下N80挂片的腐蚀速率低于单独CO2环境下的腐蚀速率,挂片表面腐蚀状况也有很大的改善,即该温度条件下H2S的加入使CO2对N80挂片的腐蚀受到了抑制。

图2 第一类实验 N80挂片的腐蚀速率

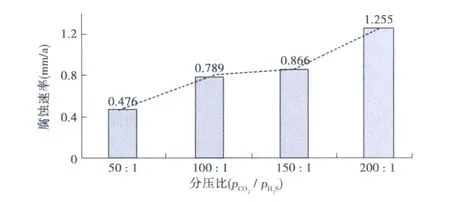

第二类实验N 80挂片的腐蚀速率见图3。由图3可知,当体系中的 H2S分压保持恒定,逐渐加大CO2分压时,N 80挂片的腐蚀速率呈递增趋势,但是4种分压比条件下N 80挂片均表现为全面腐蚀,未见局部腐蚀。与单独 CO2(分压为0.4 M Pa)相比,即使 CO2和 H2S共存环境中 CO2分压达到0.8M Pa,N 80挂片的腐蚀速率仍然低于单独CO2环境分压为0.4 M Pa的测试结果,挂片表面状况也好于单独CO2腐蚀,这进一步说明了微量 H2S在CO2腐蚀中起到了较大的抑制作用。

图3 第二类实验 N80挂片的腐蚀速率

2.2 腐蚀规律研究

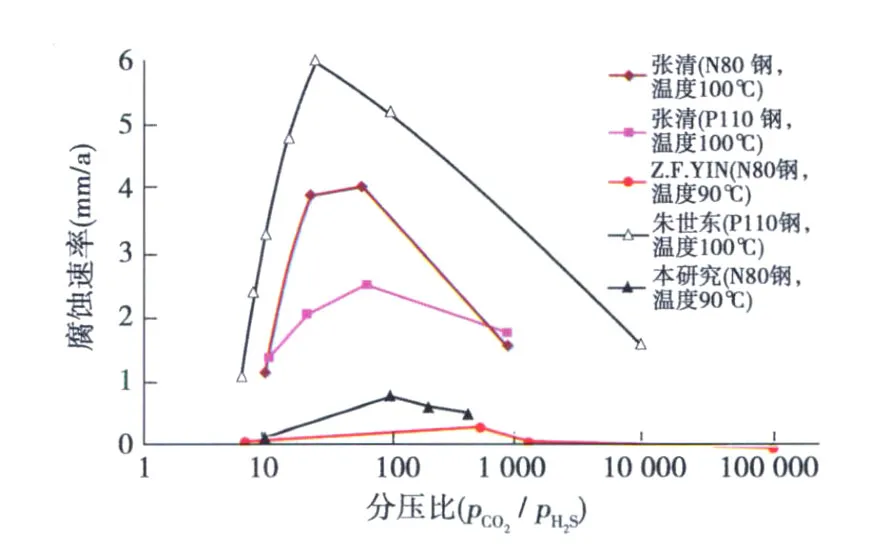

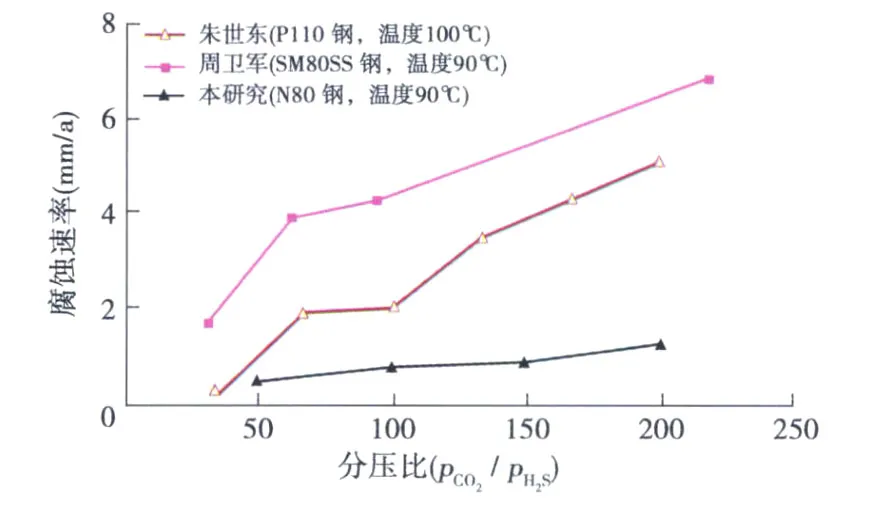

图4 普通油井管钢腐蚀速率随CO2与 H2 S分压比的变化规律(保持CO2分压恒定)

张清[3]、朱世东[4]、周计明[5]和 Z.F.Yin[6]等对普通油井管钢也进行了第一类实验研究,腐蚀速度变化规律见图4。由图4可以得出第一类实验普通油井管钢的腐蚀规律:保持CO2分压恒定,随着体系中 H2S分压的降低,普通油井管钢的腐蚀速率出现一个极值,不同温度和气体分压条件下,极值对应的分压比不尽相同,但是基本上分布在10~100之间。Z.F.Yin的研究结果中分压比跨度较大,没有在10~100之间取实验点,所以腐蚀速率的极值出现在了500处,如果加密实验点,极值应该出现在10~100之间。若油气田的实际分压比在10~100之间,就应结合室内模拟实验对油井管选材进行重点研究。同一分压比条件下,不同学者得出的腐蚀速率不同,主要是由于CO2分压、温度以及氯离子含量不同造成的,同时不同的设备也可能会对测试结果造成一定的影响,但是这并不影响对腐蚀规律特点的认识。

周卫军[7]、朱世东[4]等对普通油井管钢也进行了第二类实验研究,结果如图5所示。由图5可以得出第二类实验普通油井管钢的腐蚀规律:保持体系 H2S分压恒定,随着CO2分压的增加,普通油井管钢的腐蚀速率递增,但递增幅度分阶段性,原因是CO2分压增加,溶液中的pH值会降低,H+的去极化作用越强,反应速率越大;但另一方面,反应速率增大会增加金属表面的 Fe2+的浓度,有利于产生FeCO3和 FeS,保护基底,所以在某一CO2分压段,普通油井管钢的腐蚀速率随分压比的增加不明显,当继续增加CO2含量,形成的膜对离子的阻隔能力逐渐小于化学反应的推动力,所以又会出现腐蚀速率递增的现象。

图5 普通油井管钢腐蚀速率随CO2与 H2 S分压比的变化规律(保持 H2 S分压恒定)

上述学者的研究虽然可以佐证本研究的实验规律,但是其实验结果中并未与同等条件下单独CO2腐蚀结果相比较,不能得出 H2S的加入是否抑制CO2腐蚀。本研究除了对2类分压比规律进行了研究和归纳外,还说明:单独CO2腐蚀速率高于同等CO2分压下CO2和 H2S共存环境中的腐蚀速率,CO2和H2S共存环境中腐蚀后的挂片表面状况也有很大改善,H2S的加入抑制了CO2腐蚀。

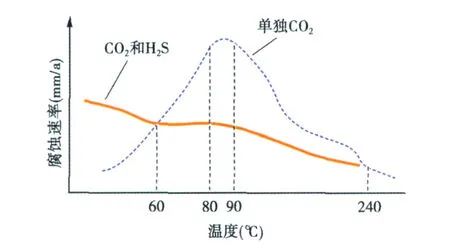

Sridhar Srinivasan[8]认为,在 H2S主导的腐蚀环境中(p CO2/pH2S<200),亚稳定的 FeS膜会优先于FeCO3膜生成,在60~240℃的温度范围内,这层FeS膜对金属表面可以起到保护作用。首先由于表面的吸附作用形成马基诺FeS,随着 H2S浓度和温度的增加,马基诺 FeS转变成为更稳定的 Pyrrhotite(磁黄铁矿)FeS;然而,当温度低于60℃或者高于240℃时,H2S的存在会加速金属腐蚀,这是因为 H2S的存在会抑制 FeCO3膜的形成,同时形成的FeS膜不稳定且多孔,不能起到保护作用。由碳钢材料在单独 CO2环境中的腐蚀规律,结合Sridhar Srinivasan对产物膜保护性能的认识,可以得到图6所示的腐蚀速率随温度的变化规律,这一规律很好地解释了本实验条件下CO2和H2S共存环境下腐蚀速率为什么会低于单独CO2环境中的腐蚀速率。

图6 不同腐蚀气体环境中碳钢材料腐蚀速率随温度的变化规律

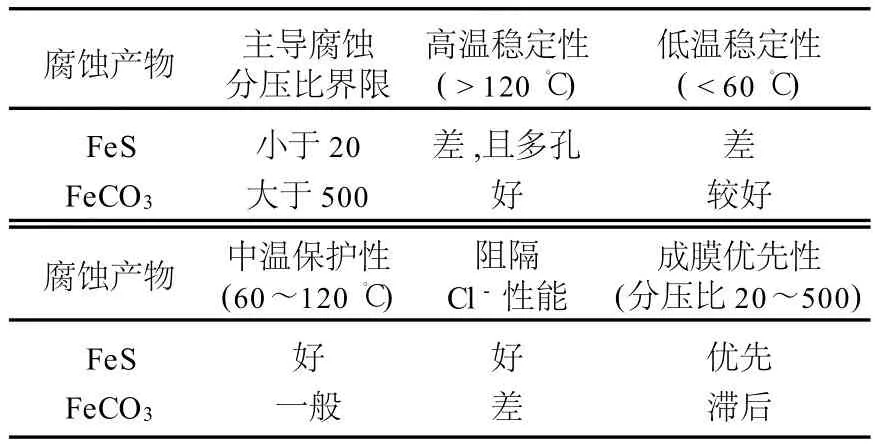

对于 H2S主导腐蚀的分压比界限划分,目前有2种观点:一种是 Sridhar Srinivasan较早提出的p CO2/pH2S<200;另一种是 Pots等[9]提出的 p CO2/pH2S<20。笔者更支持Pots等人的观点,具体原因如下:目前对分压比区域的划分主要是依据腐蚀产物的组成,若腐蚀产物主要为 FeS,则 H2S控制腐蚀过程;若腐蚀产物包含 FeS和 FeCO3,则 CO2和H2S混合交替控制;若腐蚀产物主要为 FeCO3,则CO2控制整个腐蚀过程。本实验条件下,分压比为100∶1时的腐蚀产物为FeS和FeCO3(由于本文主要内容是讨论腐蚀规律,这里没有对腐蚀产物膜进行分析)。由此可以判断,H2S主导分压比的界限至少要小于 100∶1,所以认为 p CO2/pH2S<20比p CO2/pH2S<200更合理。

由Sridhar Srinivasan对腐蚀产物温度特性的认识以及Pots等人对分压比界限的划分,同时结合目前对不同环境条件下腐蚀产物特性的研究[10-13],对不同温度及分压比条件下腐蚀产物的特点进行了归纳(表4)。

表4 不同温度和分压条件下腐蚀产物特性对比

海上油气井,井深一般在2000~3000 m,温度一般在60~120℃这一区域,按照现有的研究结论,H2S的增加会形成对基底保护性较好的 FeS膜,降低金属管材的腐蚀速率,改善金属的腐蚀状况,减少表面腐蚀坑即应力集中点,降低管柱氢脆的敏感性。我国西部地区的油气井垂深一般较大,温度可能达到150~250℃,此时CO2和 H2S体系中形成的FeS膜对基底的保护性变差,多孔的腐蚀膜会加剧表面状况的恶化,同时会增加氢脆的可能性(点蚀坑处会有应力集中)。因此,实际油井管选材过程中必须结合实际环境条件进行分析评价。

3 结论与认识

(1)通过实验研究和对以往研究的归纳得出普通油井管钢在2类分压比下的腐蚀规律:①体系中CO2分压保持不变,逐渐降低 H2S的含量,随着p CO2/pH2S分压比的变化,腐蚀速率会出现极值,腐蚀速率极值对应的分压比在10~100之间;②体系中 H2S分压保持不变,逐渐增加CO2含量,腐蚀速率会逐渐递增,在递增的过程中会出现一个平缓段,继续增加CO2分压,腐蚀速率会再次增大。

(2)温度为90℃条件下,普通油井管钢单独CO2作用的腐蚀速率高于同等CO2分压下CO2和H2S共存环境中的腐蚀速率,CO2和 H2S共存环境中腐蚀后的挂片表面状况也有很大改善,H2S的加入抑制了CO2腐蚀。

(3)通过分析总结目前研究成果,归纳出了CO2和H2S共存环境中不同温度和分压比条件下普通油井管钢腐蚀产物的特性,60~120℃区间内优先生成的FeS膜比FeCO3膜对基底更具有保护性。

(4)本文着重从腐蚀速率角度对CO2和 H2S共存环境中油井管钢的腐蚀规律进行了实验研究,要继续完善CO2和 H2S共存环境中油井管钢的腐蚀理论,需结合腐蚀产物膜的成膜机理、产物膜的微观结构以及对基底的保护性能等方面进行深入研究。

[1] KINSELLA B,TAN Y J,BA ILEY S.Electrochemical impendence spectroscopy and surface characterization techniques to study carbon dioxide corrosion product scales[J].Corrosion,1998,54(10):835.

[2] 张建炜,张雷,路民旭.油气田CO2/H2S共存条件下的腐蚀研究进展与选材原则[J].腐蚀科学与防护技术,2009,21(4):401-405.

[3] 张清,李全安,文九巴,等.H2S分压对油管钢CO2/H2S腐蚀的影响[J].腐蚀科学与防护技术,2004,16(6):395-397.

[4] 朱世东,刘会,白真权,等.模拟油田 CO2/H2S环境中 P110钢的动态腐蚀行为[J].石油与天然气化工,2009,38(1):65.

[5] 周计明.油管钢在含CO2/H2S高温高压水介质中的腐蚀行为及防护技术的作用[D].西安:西北工业大学,2002.

[6] YIN Z F,ZHAO W Z,BA IZ Q,et al.Corrosion behavior of SM 80SS tube steel in stimulant solution containing H2S and CO2[J].Electrochimica Acta,2008,53(10):3690-3700.

[7] 周卫军,郭瑞,张勇.CO2分压对SM 80SS套管钢在CO2/H2S共存环境中的高温高压腐蚀行为影响[J].全面腐蚀控制,2009,23(8):20-23.

[8] SRIN IVASAN S,TEBBAL S.Critical factors in predicting CO2/H2S corrosion in multiphase systems[R].NACE International,98038,1998.

[9] POTS B F M,JOHN R C.Improvement on De Waard-Milliams corrosion prediction and application to corrosion management[R].NACE International,02235,2002.

[10] 吕祥鸿,赵国仙,张建兵,等.低 Cr钢在 H2S/CO2环境中的腐蚀行为研究[J].材料工程,2009(10):20-25,31.

[11] KVAREJVAL J,NYBORG R,CHOI H,et al.Formation of multilayer iron sulfide film s during high temperature CO2/H2S corrosion of carbon steel[R].NACE international,03339,2003.

[12] MORSE J W,MILLERO F J,CORNWELL J C,et al.The chemistry of the hydrogen sulfide and iron sulfide systems in natural waters[J].Earth-Science Review s,1987,24(1):1.

[13] SUN W.Kinetic of iron carbonate and iron sulfide layer formation in CO2/H2S corrosion[D].Ohio,U.S.A.:Ohio University,2006.