PCM快速成型工艺在铸造新品开发中的实践

2011-01-23刘春雷

张 浩,刘春雷

(广西玉柴机器股份公司,广西 玉林 537005)

快速成型(Rapid Prototyping,简称 RP)技术是国际上80年代初开始新开发的一项高科技成果。它的核心技术是计算机技术和材料技术。快速成型技术摒弃了传统的机械加工方法,根据CAD生成的零件几何信息,控制三维数控成型系统,通过激光束或其他方法将材料堆积成零件。用这种方法成型,无需进行费时、耗资的模具或专用工具的设计和机械加工,提高了生产效率和制造柔性。从制造原理上讲,快速成型(RP)技术一改“去除”为“堆积”的加工原理,给制造技术带来了革命性的飞跃式发展。目前世界上已投入应用的快速成型装置所采用的主要方法有以下几种:PCM工艺法、立体平板印刷法,激光分层烧结法;激光薄片叠层制造,光掩膜法,熔丝沉积成型法,直接陶瓷壳法等。

我公司自2008年开始在新品开发中与快速成型厂家进行合作。目前合作中,应用快速成型技术开发的有KJ100缸盖、S2000气缸体、S2000气缸盖等产品的首件样品铸件,合作的快速成型技术中有激光薄片叠层制造法和PCM快速成型工艺法,本文阐述的主要是PCM快速成型工艺法在S2000气缸盖铸件生产中应用情况。

1 PCM快速成型工艺在铸造领域的实践应用

1.1 PCM快速成型工艺法的成型原理

PCM(Patternless Casting Modeling)工艺,是将RP理论扩展到树脂砂造型工艺中,采用轮廓扫描喷射固化工艺,实现了无模型铸型的快速制造。它的具体实施过程是将所设计零件的三维计算机图像进行处理,抽取出实体三维砂芯模型,将实体三维砂芯模型转换为一系列很薄的模样截面轮廓数据,生成控制信息。然后在PCM快速成型机上控制树脂喷头向芯砂表面均匀施洒树脂,完成一层后预热加速模型固化。

1.2 PCM工艺法制作S2000气缸盖工艺方案

1.2.1 前处理过程

首先规划和设计铸型,即确定工艺参数、选取最优加工方向、设计浇注系统等。对设计的S2000气缸盖产品进行适当余量补正,并将产品的三维模型转换成铸型的三维模型,然后由铸型三维数据得到分层截面轮廓数据,再以层面信息产生控制信息。

1.2.2 成型过程

1)辊制芯砂,按照辊砂工艺,在辊砂机内加入原砂和自硬固化剂,树脂加入量 1.6%~2.2%,固化剂按树脂的30%~50%,原砂与固化剂预辊约20s,辊制后加入PCM快速成型机砂斗内待用。

2)如图1所示,需要成型时,用铺砂机构将辊制好的芯砂均匀铺撒在砂箱表面,每层厚度约0.2mm~0.5mm。 制作过程中发现,0.2mm~0.5mm 的层厚,在气道上会产生台阶效应,所以气道制作完成后需修光滑。

图1 将辊制好的砂均匀铺撒在表面

3)如图2所示,树脂喷头由线性导轨数码电机控制在平面上移动,先扫描模型边界,再扫描行腔部位,喷头可以按照0°,30°,90°等不同的角度进行喷射树脂,。树脂与催化剂发生胶联反应,树脂和催化剂共同作用的地方芯砂被固化在一起,其他地方芯砂仍为颗粒态干砂,从而构成零件的一个薄层,完成一层后预热加速模型固化(由线性导轨数码电机控制,中间安放电热管,一趟来回10s左右)。

图2 线性导轨数码树脂喷头

4)固化完一层后重复工艺再黏接下一层,所有层面黏接完之后就可以得到一个三维实体铸型,清理出铸型中间未固化的干砂就可以得到一个有一定壁厚的铸型,如图3所示。但不固化的那部份砂难以回收,给成本带来一定的影响。

图3 铸型制作完成后,取出铸型

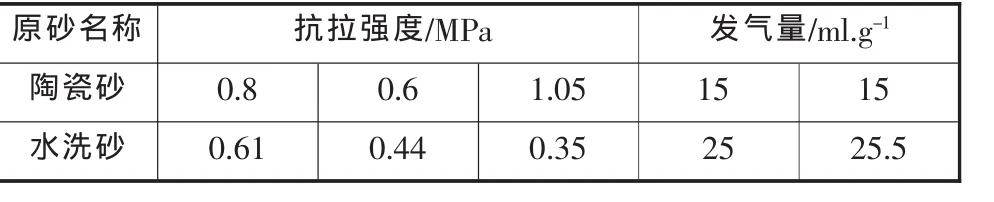

5)对陶瓷砂和水洗砂两原砂进行辊制对比,两原砂统一按某辊砂工艺辊制,辊制后取其“8”字试样芯进行性能检测,发现其对原砂的敏感性较大,同时砂芯性能的稳定性还需加强,如表1所示。

表1 PCM快速成型法“8”字试样性能检测情况

1.2.3 后期处理及浇注铸件

1)铸型烘烤:放入箱式电阻炉中烘烤,根据需要控制烘烤温度和时间,一般温度170℃~200℃,时间 2 h~3 h。

2)铸型内表面修涂:根据各部位情况,进行人工涂刷涂料(一般先涂刷一层锆英粉,然后再上灰铸铁用普通涂料,如图4所示),然后烤干涂料(温度约 170℃~180℃,时间 40min~70min),修刮披锋和涂料堆积。

图4 在铸型的内表面涂敷或浸渍涂料

3)将各铸型进行组芯:各芯头用空心尼龙绳做排气孔 (一般用φ4mm的尼龙绳,烘烤后液化流走,如图5所示),然后再用自硬砂封住芯头。

4)将铸型下芯,通过合箱、浇注、清理等工序,最后完成所需铸件毛坯的制作。

1.3 PCM快速成型工艺小结

图5 做好铸型排气工作

S2000气缸盖使用PCM快速成型工艺,从订单下达到铸件毛坯交货,期间共需用时间15 d~20d,较传统新产品开发铸造工艺所需的3~4个月已大大缩短;加快了产品开发的周期,同时无需模具、采用一体化造型、芯同时成形、无拔模斜度、可制造含自由曲面(曲线)的铸型。但从实际应用中,我们也发现,PCM快速成型工艺采用的是离散/堆积成形工艺原理,造成其所制作铸型会产生“台阶面”的特点,难以生产出所需的高精度成形件。如对精度要求非常严格的气缸盖气道铸型。如果制作气道等要求较高的铸型,其过程参数的控制难度将较大,制作完成后还需采用严格的后续处理工作。

同时PCM快速成型工艺对原砂的敏感性要比传统铸造工艺对原砂敏感性大,因此芯砂性能的稳定性也需进一步提高。

3 结束语

通过应用研究表明,快速成型技术是传统铸造的技术革命,不需要制造木模,金属模或芯盒,具有绿色化、数字化、柔性化、快速化等特点。快速成型技术将单件、小批量铸件的快速制造提供解决方案,在单件、小批量铸件、模具毛坯制造上具有很大技术优势。

通过快速成型中的PCM工艺法的实际使用情况发现,PCM工艺法还有其自身的不足和提升空间。如:① 因PCM快速成型法采用离散/堆积成形工艺产生“台阶面”的特点,难以生产出工业上所需的高精度成形件;②对原砂的敏感性大,加大了过程控制难度;③不固化的砂难以回收,浪费成本等等。这些都将是PCM快速成型技术今后要解决的课题。

[1]宗明,姜学波,类成玲.特种铸造与先进铸造技术[M].北京:化学工业出版社,2008.