提高四气门气缸盖进气道一致性工艺措施浅析

2011-01-23王春风庞祖高

王春风 ,庞祖高

(1.广西大学机械工程学院,广西 南宁 530004;2.广西玉柴机器股份有限公司,广西 玉林 537005)

广西玉柴机器股份有限公司是全国最大的柴油发动机生产基地,产品从轻微型柴油机覆盖到重型柴油机,排放标准均达到国III以上,2007年研发出全国第一台国V柴油发动机。G2000气缸盖是玉柴新开发的四缸机四气门气缸盖,前几轮试制发现气道性能一致性很差,涡流比不合格率达到100%,为此公司成立攻关小组制定几种工艺方案以期提高一致性。

1 试验方案

1.1 反变形工艺方案

测量统计已生产的50件G2000气缸盖,结果为底面变形量平均0.7mm,因此,反变形工艺方案为气道芯改两连体反变形0.7mm安装。

1.2 调整加工定位销孔方案

从前几轮试制件加工结果看,G2000气缸盖底面座圈孔长向偏差大,根据统计结果,将两个销孔向第一缸方向移动0.5mm(见图1),弥补长向偏差。

图1 G2000气缸盖加工定位孔方案图

1.3 优化进气道模型方案

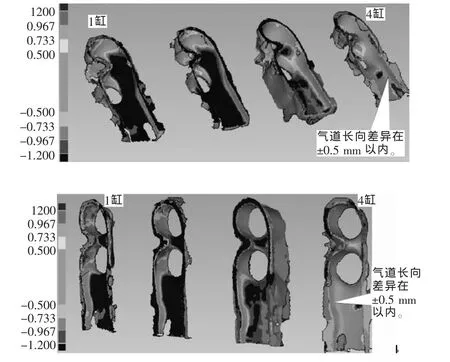

检验已生产的100件G2000气缸盖,从中抽取出气道性能最好的1件(编号7405)和最差的1件(编号7658),分别解剖后扫描进气道,从扫描结果(见图 2、图 3)得出结论:

1)气道长向差异较小,在±0.5mm以内;

2)气道宽向差异较小,基本在±0.5mm以内;

3)气道高度方向差异较大。1、2缸性能最差的7658比性能最好的 7405高 1mm~1.2mm,3缸性能最差的7658比性能最好的7405高0.7mm~0.9mm,4缸性能最差的7658与性能最好的7405高±0.5mm以内;

4)1、2缸两种缸盖的差异最大,3缸次之,4缸最小。

图2 气道性能最好和最差的两件气缸盖气道长向扫描对比图

图3 气道性能最好和最差的两件气缸盖气道高度及宽向扫描对比图

从扫描结果分析得到气道差异与涡流比的对应关系如表1。

表1 气道差异与涡流比差异的对应关系

结论:两种缸盖涡流比的差异与气道差异存在明显对应关系,气道差异越大,涡流比差异越大;气道高度方向的变差是影响涡流比的主要因素。

根据气道扫描结论优化现有的G2000气缸盖进气道,优化后的进气道标识为G。制定三种方案验证,方案1):装全带G气道芯,方案2):1/2缸装带G气道芯、3/4缸装不带G气道芯,方案3):全装不带G气道芯。

2 试验结果与讨论

2.1 反变形工艺方案试验结果

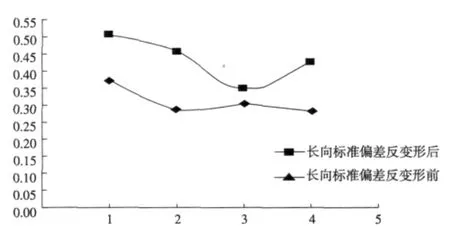

分别测量50件实施反变形工艺前后的G2000气缸盖气门中心长向位置偏差值,统计各缸偏差平均值画出反变形方案前后气门中心长向位置偏差对比折线图(见图3)及反变形方案前后气门中心长向位置离散程度对比折线图(见图4,图5)。

图4 G2000气缸盖反变形方案前后气门中心长向位置偏差对比折线图

图5 G2000气缸盖反变形方案前后气门中心长向位置离散程度对比折线图

从图4、图5可以看出,气门中心位置长向各缸的一致性反变形方案明显比反变形前好;除第2缸外,其余3缸偏差均大幅降低,更接近理论中心,各缸的差异值变小;

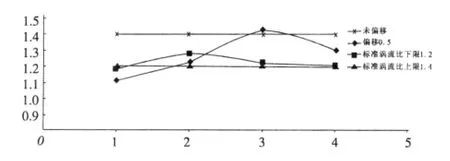

另外抽取实施反变形工艺前后各50件G2000气缸盖测量气门中心长向位置偏差及涡流比,根据所得平均值数据(见表2、表3),以各缸偏差绝对值为X坐标,涡流比为y坐标画出折线图,如图6,从中可以看出气门中心长向偏差对涡流比的影响,得出结论如下:

1)涡流比随气门中心长向偏差绝对值的增大而减小;

2)反变形前偏差由小到大为3缸→4缸→2缸→1缸,涡流比由大到小为3缸→4缸→2缸→1缸;

统计分析了N镇自2012-2017年6年内发展党员情况,可见N镇近年发展党员数量在10人左右,虽然将大部分发展计划都给了农村党支部,但这些数量难以改变农村党员队伍老龄化的现状;6年内共发展女性党员9人,其中农村女性党员4人。

3)反变形后偏差由小到大为3缸→4缸→1缸→2缸,涡流比由大到小为3缸→4缸→1缸→2缸。

表2 反变形前气门中心长向偏差及涡流比平均值

表3 反变形后气门中心长向偏差及涡流比平均值

图6 气门中心长向偏差对涡流比影响图

2.2 调整加工定位销孔方案试验结果

抽取实施调整加工定位销孔方案前后各50件G2000气缸盖,测量各缸涡流比、气门中心长向位置偏差,根据所得平均值画出定位销孔偏移前后涡流比对比折线图(见图7)及气门中向长向偏差对比折线图(见图8)。分析图7、图8得出结论:

图7 定位销孔偏移前后涡流比对比折线图

图8 定位销孔偏移前后气门中向长向偏差对比折线图

1)加工定位销孔偏移与否对涡流比分布有明显的影响,定位销孔偏移后,各缸之间涡流比的差值明显减小,最大值与最小值的差减少了0.2078;同一缸涡流比的散差1、2、4缸两种方案基本不变,3缸的一致性变好。

2)现象分析:定位销孔调整前,进气道座圈孔中心长向位置最大偏心(1缸)为0.91mm,定位销孔调整后,进气道座圈孔中心长向位置最大偏心值降低为 0.58mm,降低了 0.32mm。 1~2 缸偏心依次降低 0.31mm、0.25mm,3 缸基本不变、4 缸偏心略增大0.12mm,各缸进气道中心长向位置尺寸一致性明显提高。各缸气门中心更趋近一条直线。

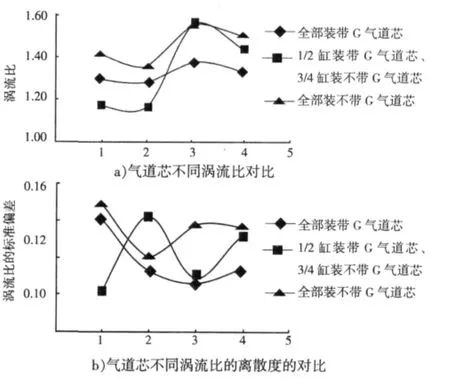

2.3 优化进气道模型方案

分析图9可得出结论:

1)1~4缸平均值的一致性比较:1~4缸平均值的一致性最好的是方案1,即各缸之间的涡流比平均值相差最小,其最大差值为0.1,各缸之间平均值的标准偏差最小,为0.04;其次是方案3,即各缸之间的涡流比平均值的最大差值为0.14,各缸之间平均值的标准偏差为0.08;最差的是方案2,即各缸之间的涡流比平均值的最大差值为0.39,各缸之间平均值的标准偏差为0.2。

3)三种方案中,方案1的各缸间涡流比的一致性和同一缸涡流比的一致性均是最好的,即全部装带G气道砂芯方案是最优方案。

图9 三种进气道方案的涡流比及涡流比离散度的对比折线图

3 结 论

涡流比随气门中心长向偏差绝对值的增大而减小,实施反变形工艺可以提高气门中心长向的一致性,从而提高涡流比的一致性。

移加工定位销孔可提高涡流比的一致性。

进气道高度的差异对涡流比影响很大,优化进气道模型后可明显提高涡流比的一致性。

[1]陈宗明,姜学波,类成玲.特种铸造与先进铸造技术[M].北京:化学工业出版社,2008.