半连续铸造4032合金组织和硬度分析

2011-01-23王玉凤王国军刘科研宁志良

王玉凤,王国军,刘科研,林 森,宁志良

(1.哈尔滨工业大学,黑龙江 哈尔滨 150001;2.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

材料的组织对其力学性能具有决定性的作用,为了使材料达到理想的力学性能,人们不断调整成分、改善工艺以求获得理想的组织从而达到使用所需的力学性能。在Al-Si系合金中,作为基体的α-Al相的细化[1-3]和作为增强相的Si的变质[4-5]一直是研究的重点,而综合研究大型4032合金铸锭组织与温度场分布及其力学性能两者之间关系的文献尚少。共晶Al-Si合金由于其在非平衡凝固时伪共晶区偏向硅一侧,在温度降低过程中,共晶成分的液相不会过冷到伪共晶区内,只有先结晶出α-Al相,α-Al相向液体中排出Si溶质原子,当界面前沿液相中的Si溶质原子到达一定浓度时才能发生共晶转变,所以其组织与亚共晶组织相似[6]。α-Al枝晶组织是亚共晶铝硅合金铸件中常见组织,枝晶的微观偏析程度取决于枝晶间距,而且在铸件随后的均匀化热处理过程中,微观偏析的消除也依赖于枝晶间距,因此铸件的机械性能与枝晶间距密切相关。

本文以半连续铸造大型4032合金铸锭为研究对象,结合Procast温度场分布模拟,旨在获得4032合金α-Al枝晶二次枝晶臂间距(SDAS)与冷却速度及其硬度之间的关系。

1 实验方法

1.1 实验材料

实验材料为半连续铸造4032铝合金,铸锭规格为φ482mm,其实测成分如表1所示。

表1 4032 铝合金成分(质量分数,%)

1.2 变质工艺及铸造工艺参数

实验采用复合Na盐(NaF+KCl+NaCl+Na3AlF6)变质。变质前需先用氩气对熔体精炼15 min,静置10min,在熔体温度不低于770℃时加入预热好的变质剂并进行充分搅拌,静置30min后打掉表面硬壳进行浇铸。铸造工艺参数见表2。

1.3 温度场分布模拟

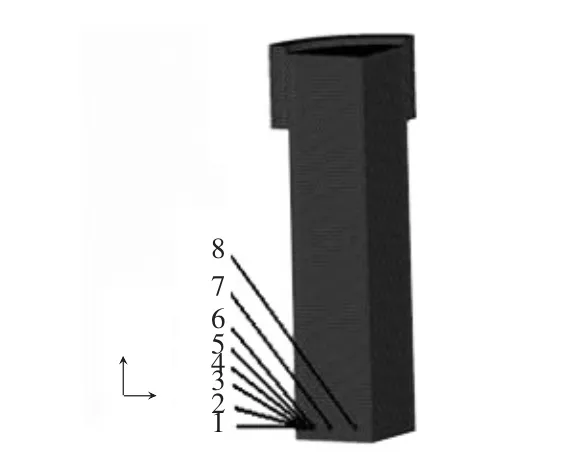

数值模拟使用的软件包是PROCAST 2008.0。为了获得较好的收敛性,对铸锭采用均匀网格剖分。网格剖分结果如图1所示,最小网格尺寸为10mm,总节点数为72855,总剖分网格数为396085。4032合金的主要热物性参数见表3[7],其中密度、热导率、比热等值是随着温度变化而变化的,表中只给出了一种温度室温(T=20℃)条件下的值。金相分析及部分硬度测试点如图1所示。

表2 铸造工艺参数

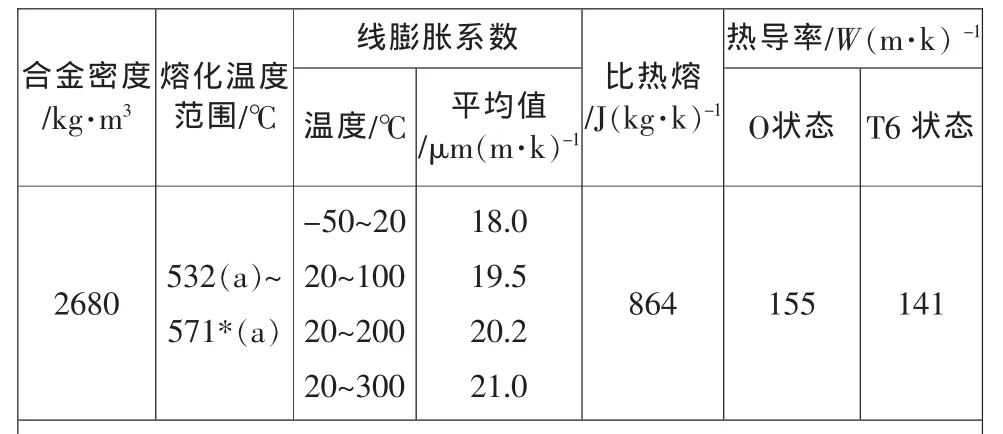

表3 4032铝合金的热物性参数[7]

图1 1/4铸锭网格剖分图

1.4 组织观察

组织观察试样的取样位置为图1所示节点位置。将各试样磨、抛后制成金相试样,腐蚀剂为0.5%HF,腐蚀时间10s。利用OLYMPUSPMG3光学金相显微镜进行金相分析。

二次枝晶臂间距的测量在定量金相分析软件Image Pro6.0上进行。首先,在图1所选节点附近随机选取15个不同视场,用金相显微镜记录金相组织;随后,分别在每个节点附近15个不同视场中选取清晰连续的二次枝晶N个,测出其长度为X,则此枝晶的二次枝晶臂间距为;最后对每一个试样金相的二次枝晶臂间距取平均值

1.5 硬度测试

采用 HB-3000型布氏硬度计对 1、2、6、7、8 号节点对应的铸锭实际位置的布氏硬度(HB)测量。试验采用5mm直径钢球为压头,载荷2500N,加载后保持30s,每个样品测3个点,测量出压痕直径,求出平均压痕直径,对应查表得到相应布氏硬度值。

2 实验结果

2.1 Procast模拟凝固过程温度场分布、温度梯度及凝固时间

利用Procast模拟软件模拟得到连铸凝固过程温度场分布。截取可代表充型阶段(step=100)、凝固初期(step=1000)、凝固中期(step=3000)及凝固末期(step=5000)四个阶段的温度场分布,如图2所示。

图2 凝固过程温度场分布截图

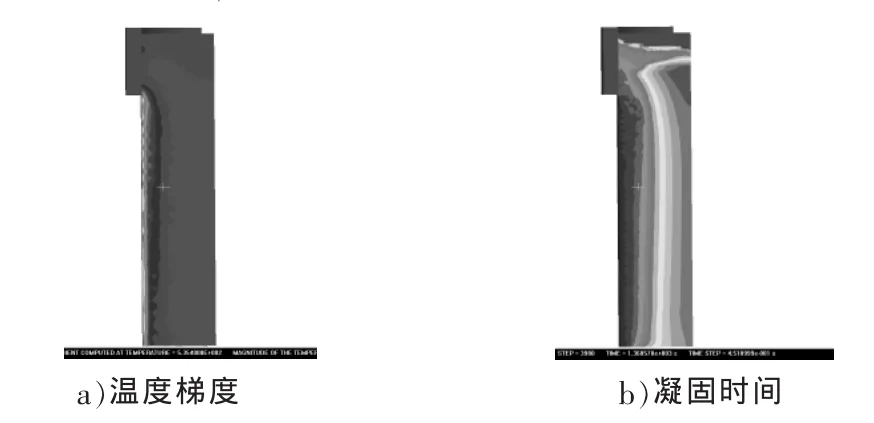

图3为T=535℃时经计算得出的凝固温度梯度(变化范围约为0℃~15℃)及铸锭不同部位的凝固时间(边缘处的凝固时间约为4 s,心部的凝固时间可达 300s)。

图3 凝固过程温度梯度与凝固时间

2.2 显微组织观察

图4为对应模拟测温节点1、节点7和节点8试样的光学显微组织。节点1为冷却速度较大的边缘处,α-Al枝晶较细,二次枝晶臂间距约为10μm,共晶硅主要呈细碎的条棒状,有极少量长度小于8 μm的初晶硅和小于20μm的多元共晶相出现;节点7和节点8处的α-Al枝晶明显变粗,二次枝晶臂间距约为20μm-40μm,共晶Si仍呈细碎条棒状,有少量面积约为300μm2的片状硅相、长约20μm~30μm针状硅铁相及粗大的多元相。

图4 铸锭不同部位显微组织

在α-Al枝晶与共晶团的边缘富集。冷却速度从外部到心部逐渐减小的过程中α-Al枝晶粗化,二次枝晶臂间距依次增大,处于枝晶与铝硅二元共晶团间隙处的硅相和多元共晶相尺寸也呈增大趋势。

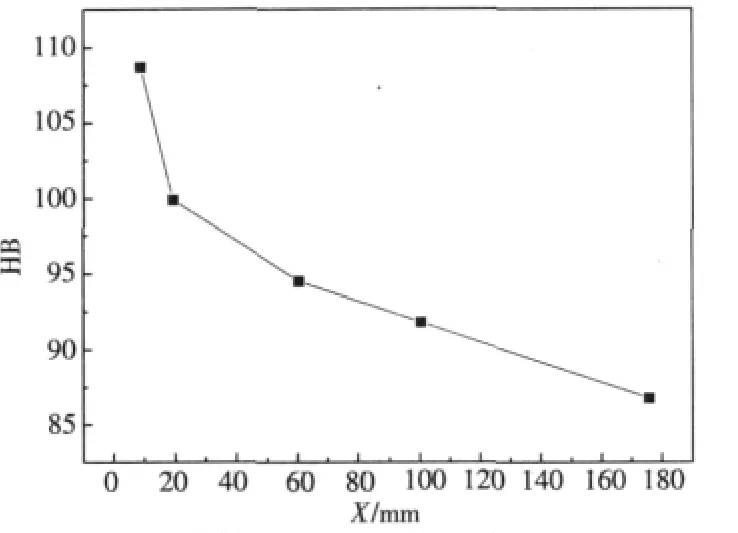

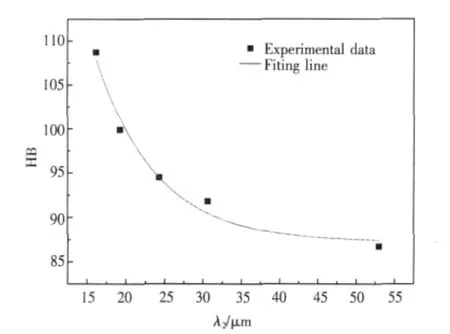

2.3 硬度

图5给出了铸锭不同部位的布氏硬度值。X为所取位置与铸锭边缘的距离。所选位置从边缘到心部变化的过程中,硬度呈递减趋势。距边缘约10mm处布什硬度可达108 HB,应为冷凝器对液态金属的激冷作用所致,随后凝固位置的硬度值下降平缓,从距边缘20mm处的98 HB降到近中心处的87 HB。

图5 铸锭不同部位的硬度值

3 分析与讨论

枝晶组织是铸件中常见的凝固组织,枝晶的微观偏析程度取决于枝晶间距。基于Fick定律和Gibbs-Thompson 方 程 ,Furer 和 Wunderlin[8],Kirkwood[9]和Mortenson[10-11]分别提出了三种二次臂间距理论模型,并分别就三种模型的假设提出了SDAS与冷却速度CR、局部凝固时间tst之间的关系:

国内科技工作者也通过大量实验得出了以上类似的关系,所选材料涉及铝合金、铝硅合金、ZA合金、Cu-Zn 合金、DZ22、Inconel合金、K4169 等等,但不同材料对应的指数n不同[12-18]。表4列出了本实验所选测温节点对应的局部凝固时间、对应铸锭位置测得的α-Al二次枝晶臂间距及硬度值。

表4 取样位置、局部凝固时间、α-Al二次枝晶臂间距及硬度

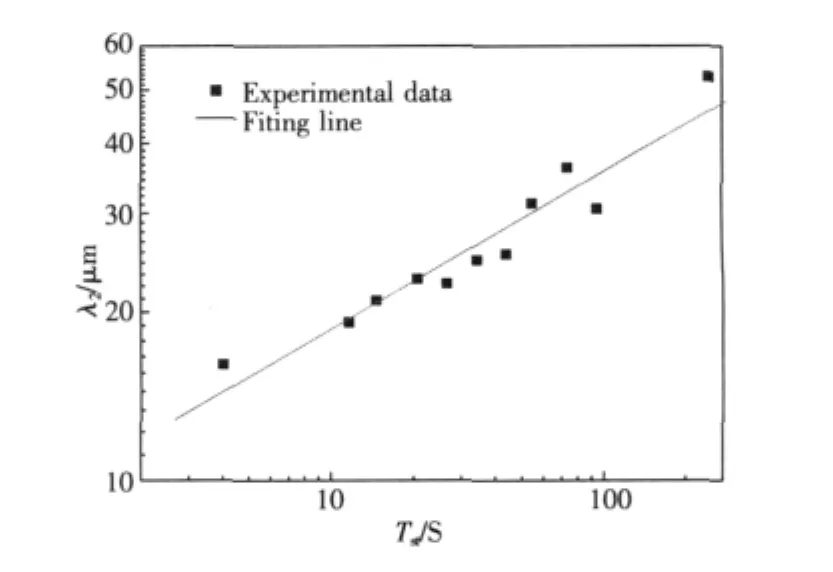

模拟所选测温节点位置局部凝固时间与实验所测二次枝晶臂间距的关系如图6所示,经数据拟合后得到。

图6 局部凝固时间和二次枝晶臂间距的关系

4 结 论

图7 二次枝晶臂间距与硬度的关系

半连续铸造4032合金锭组织随凝固时间的延长而粗化,且粗化组织对应的硬度降低。具体关系如下:

1)半连续铸造4032合金锭二次枝晶臂间距与局部凝固时间的关系为:

[1]J.E.Hatch.Aluminum:Properties and Physical Metallurgy[M].ASM.1984:221-240.331.

[2]P.Mohanty,J.Gruzleski.Grain refinement mechanisms of hypoeutectic Al-Si alloys [J].Acta materialia.1996,44(9):3749-3760.

[3]G.Heiberg,K.Nogita,A.Dahle,L.Arnberg.Columnar to equiaxed transition of eutectic in hypoeutectic aluminium-silicon alloys [J].Acta materialia.2002,50(10):2537-2546.

[4]S.Flood,J.Hunt.Modification of Al-Si eutectic alloys with Na[J].Metal Science.1981,15(7):287-294.

[5]A.Knuutinen,K.Nogita,S.McDonald,A.Dahle.Modification of Al-Si alloys with Ba,Ca,Y and Yb[J].Journal of Light Metals.2001,1(4):229-240.

[6]W.Kurz,D.Fisher.Fundamentals of solidification[M].Switzerland:Trans Tech Publications Ltd,Trans Tech House,1986:244.

[7]林钢,赵玉涛.铝合金应用手册[M].北京:机械工业出版社,2006:8-9.

[8]U.Feurer,R.Wunderlin.Metal Solidification [M].Stuttgart:DGM Fachber,1977.

[9]K.D.H.Three-dimensional growth morphologies in diffusion controlled channel growth[J].Phys Rev E Stat Nonlin Soft Matter Phys.1997,55(6):7789-7792.

[10]A.etin,A.Kalkanli.Numerical simulation of solidification kinetics in A356/SiCp composites for assessment of as-cast particle distribution [J]. Journal of Materials Processing Tech.2009,(10):4795-4801.

[11]M.A.Secondary Arm Spacing [M].New York:McGraw Hill Inc.,1991.

[12]龚丽勤,李建国.Al3Ti3B中间合金对AZ91D镁合金组织及力学性能的影响 [J]. 中国有色金属学报,2004,14(12):2003-2008.

[13]刘忠元,李建国.凝固速率对DZ22和经力学性能和组织德影响[J].材料工程,1995(6):15-18.

[14]李华基,李革胜.铝硅合金铸件中的二次枝晶间距[J].重庆大学学报(自然科学版),1998,21(2):56-61.

[15]李晨希,郭太明.二次枝晶臂间距的研究[J].铸造,2004,53(12):1011-1014.

[16]陈伟,李长春.铸造工艺对一种铸造高温合金性能及其稳定性的影响[J].铸造,2005,54(9):871-874.

[17]熊玉华,李培杰,刘林,等.铸造工艺参数和细化剂对K4169高温合金铸态组织的影响:Ⅱ枝晶组织及晶粒球化机理[J].金属学报,2002,38(5):534-538.

[18]李荣德,孙玉霞.凝固参数对ZA27合金二次枝晶间距及抗拉强度的影响[J].材料科学与工艺,2001,9(2):199-202.