工业机械手抖动故障浅析

2011-01-23卢铭

卢 铭

(广西玉柴机器股份有限公司,广西 玉林 537005)

铸造厂新铸造车间造型工段从德国引进2台工业机械手,其主要功能是把浇注后的砂箱进行开箱、夹取铸件处理。由于所处环境恶劣,粉尘滚滚,高温奇热,机械手抖动故障时有发生:夹子上下震动,小臂抖动程度大,操作人员很难夹稳铸件,最后无法控制机械手。

1 系统分析

1.1 机械系统

驱动机构:ELBOW肘部,安装在肩臂上,主要在垂直方向驱动机械手;SHOULDER肩部,安装在基础外罩上,和肘臂连在一起,主要在水平方向驱动机械手;而油缸和活塞杆,为肘部、肩部提供动力。

执行机构:GRIPPER(爪子)用来夹取铸件,YAW(鄂子)用于向左、向右摆动,ROLL(转子)实现360°转动,PITCH(斜度)能够向前、向后倾斜。

中心润滑机构:机械手有一个电子中心润滑系统,所有的润滑点随油脂的必需量自动供给,同时受PLC控制,而每一个润滑点的油脂总量取决于润滑泵和润滑分配器型号的运行时间。

1.2 电气系统

信号采集控制:控制臂分为MASTER CONTROL(主控)和 SLAVER CONTTROL(从控),其中主控手柄安装在操作室内,它的动作能够实现:自由度的旋转、肩的前后动作、肘的上下动作、腕(手)的动作。通过右手上5个手指头触摸手柄上微型电子传感器,进行24 VDC电压信号交换,并输入到PLC信号点中。从控则通过电位器的电压变化输入到ELECTRONIC CARD(电子卡),如图1所示。

PLC程序编程:出厂前已编好程序,包括OB组织块、FC功能、FCB功能块、DB数据块等,整个控制硬件有PS电源模块、CPU中央处理器模块、I/O信号输入输出模块。

比例阀控制:在驱动肩部、肘部、旋转方位角3个动作中,均由ELECTRONIC CARD(电子卡)接线端输出电压信号来控制,电压大小表示执行机构运行速度,正负则表示与原方向运行相同或相反。

1.3 故障分析

图1 主、从控方式方位角、肩部、肘部电位器接线图

1)在机械手向前、向后;向上、向下;向左、向右6个方向移动中,出现抖动次数最多的地方在机械手向上、向下方向,原因是:每一台未开箱的铸件,都需要机械手上下挑、拨热砂,取出铸件,并把铸件夹放到悬挂链铁斗中,即机械手升、降动作最频繁,故障可能性也最大。

2)机械异常抖动的可能,一是电气系统内部输出信号不连续,二是控制系统与实际执行机构动作不协调,三是控制信号输出幅度跟机构运动幅度产生较大偏差。

2 故障处理

2.1 主、从控制分析

上述图1所示,主控方式实现内部电路控制,方位角、肩部、肘部这3个电位器,在操作人员控制下进行6方向移动,产生信号变化,驱动电器柜内其他元件工作。从控方式实现外部执行机构动作,如夹子伸开、收紧,鄂向上、鄂向下等动作输出。

机械手安装调试时,一般都会把手柄MASTER主控制单元与SLAVER从控制单元调整一致,使手柄幅度跟外部机构肩部、肘部移动幅度同步。

2.2 校准卡与输入输出点分析

机械手控制系统中CALIBRATION CARD(校准卡)和PLC信号输入输出点之间存在反馈机制,校准卡下面为信号输入反馈点,而上面则为肩部、肘部、方位角驱动选择的信号输出点,如图2所示。

图2 校准卡与信号输入输出点间的接线图

校准卡输入输出点间的反馈异常,来源于反馈电压不平衡或不对称,而电压不平衡又取决于主控与从控的电位器电压反馈。

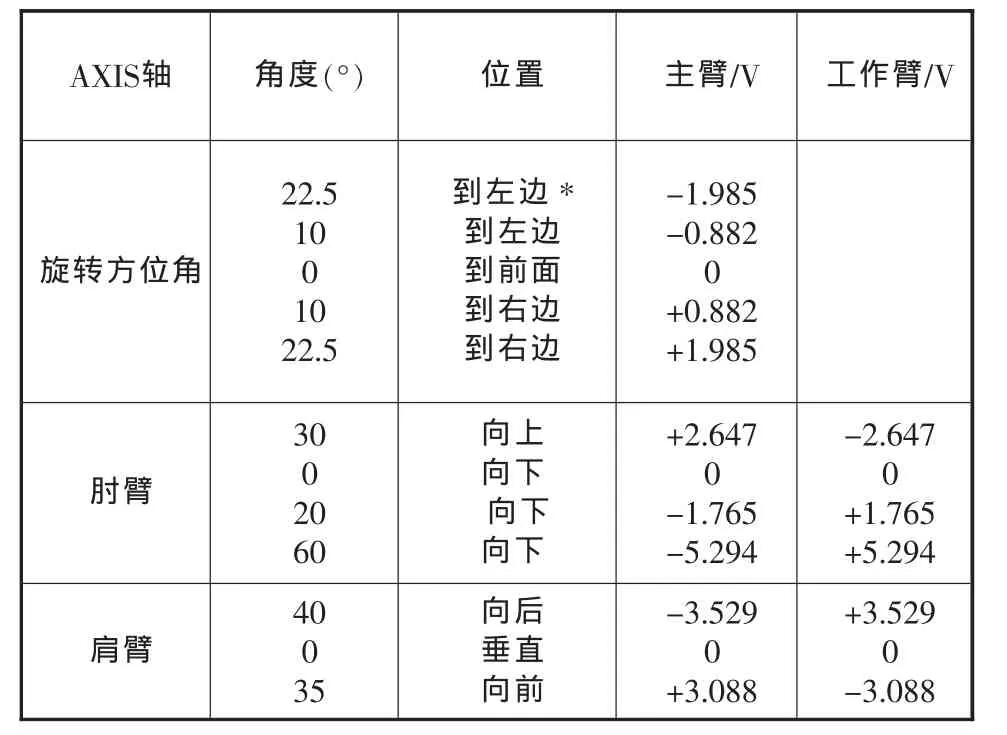

从电气图知,主臂(主控)、工作臂(从控)电压范围与方位角、肘、肩移动度数有一定的对应关系,如表1。

主控下的主臂与从控下的工作臂电位器之间电压数值反馈范围相同,但方向相反,即主控手臂产生的电压输出与外部执行机构反馈回来的电压大小相等,方向相反,机械执行机构运动才协调。

2.3 处理过程

1)检查上述图2从控--肩部、肘部两个工作臂的电位器。对电位器4个接线端进行电阻测量。若变化异常,电阻突变,说明此电位器已经有所损坏,应立即更换。造成电位器损坏的原因:一是机械手所处工作环境较差,粉尘极容易进入电位器结构内部,腐蚀坏电位器内部触头,其滑头由平滑变成粗糙;二是电位器安装不规范、不合理,电缆交叉或折叠,加速电位器失效。

表1 电压范围与方位角、肘、肩移动度数关系

2)让操作人员开机,手握控制手柄向上、向下动作,同时测量肩部、肘部电位器的电压,如其电压变动太快或超出预设范围,说明电位器内部电阻分布值不均匀,与电压点设置值偏差较大,也应立即更换全新的电位器。试机,各动作恢复正常,至此,机械手升、降方向的抖动故障彻底排除。

3 结束语

机械手抖动故障产生的原因主要是电位器损坏,可通过测量电位器的电阻和电压来判断。只要及时更换电位器即可排除故障。