年产45万吨合成氨甲烷转化工艺的改造

2011-01-23孟向东

孟向东

(天脊集团合成氨厂,山西 潞城 047507)

年产45万吨合成氨甲烷转化工艺的改造

孟向东

(天脊集团合成氨厂,山西 潞城 047507)

通过对天脊集团年产30万吨合成氨甲烷转化工艺的改造,以达到年产45万吨合成氨扩产的需求。

甲烷转化;扩产;节能降耗

1 概述

天脊煤化工集团公司合成氨装置是从德国鲁奇公司引进,采用鲁奇炉碎煤加压汽化,低温甲醇洗,液氮洗,甲烷转化,托普索氨合成工艺技术。原设计年产合成氨30万吨。自1987年投产后甲烷装置一直存在负荷低,出口CH4含量高,热量回收不合理等问题。2002年集团公司决定合成氨装置扩产节能改造年产45万吨,更加要求甲烷转化既要满足负荷增加的要求,又要实现最佳节能途径。

2 原工艺流程

从V-601来的工艺气体,经原料气预热器W702加热后加入中压过热蒸汽,进入CO预高温变换炉,再通过配入500℃的中压过热蒸汽,进入甲烷蒸汽一段转化炉C703,工艺气经过废热锅炉冷却至350-360℃,在进入CO高温变换炉,变换气再通入锅炉给水预热器,水预热器,温度降至149℃,冷凝液分离后,气体进入空气冷却器,温度仅一步降至40℃,冷凝液继续分离,气体送往甲醇洗。

高温变换和转化用的中压过热蒸汽全部由本工号利用废热产生,供变换和转化系统使用,过剩的蒸汽送至中压蒸汽管网。

C703燃烧用燃料气由燃料气管网提供,助燃空气由鼓风机提压后经空气预热器预热后送至炉顶烧嘴混合,在转化炉内燃烧,离开辐射段的烟道气温度为930℃,经过蒸汽过热后温度降至690℃再经过蒸发器,原料气预热器W702和空气预热器后温度降至200℃,经过烟道引风机送往烟囱放空。

3 原流程中暴露的问题

3.1 W702析碳严重; 入本装置原料气中CO含量设计在13..85%,含量较高。为了防止在C703转化管入口1米左右产生析碳增加阻力,流程设计原料气在C702中进行CO预变换,先将CO降至<1%,然后再进入C703进行甲烷转化。由于C702采用了高温变换工艺,入口温度设计370℃,而原料气来气温度为100℃,故而必须先提温后变换,流程设计原料气首

先经过W702加热到250℃,然后再配入500℃的中压过热蒸汽调整混合气体温度至370℃,在进入C702中进行CO变换。而W702出口实际操作中达350℃,此时歧化反应已非常明显,( CO=C+CO2),生成的碳黑一部分在换热器中形成挂壁影响换热效果,其中大部分随气体进入C702床层,造成触媒微孔堵塞,活性下降,阻力增加,从更换C702触媒是发现有大量碳黑存在。

3.2 C703出口转化器中CH4含量高:C703转化设计出口CH4含量为6.25%,温度为815℃,但实际操作与设计操作差距较大,由于燃料气管网的热值不稳定,控制难度大,转化管超温烧坏的现象时常发生,故而正常操作温度只能维持在730-750℃,CH4含量10%左右,即使在这样的条件下操作,红管,亮斑,甚至漏管现象时有发生,而且转化后的气体重新返回低温甲醇洗及液氮洗进行净化分离,增加了分离能耗和压缩功耗,节能改造很有必要。

3.3 C801出口CO含量高,它与C703出口CH4一样,同样增加了分离能耗和压缩功耗。

3.4 烟道气的出口温度高,余热浪费大。原设计烟道出口温度200℃,实际只能控制在250℃左右,热损大,余热利用率低,造成能源浪费。

4 解决措施

4.1 针对W702析碳严重的问题,确定了改造思路:C702预变炉由高温变换改为低温变换,变换后进入W702中,升温进C703,C702采用轴径向内件,降低系统压差,出口CO含量小于0.1%。

4.2 新增纯氧二段炉;在现有一段蒸汽转化基础上,针对C703出口CH4含量高,新增纯氧二段C704,以降低转化气中甲烷含量至小于0.6%。

4.3 新增低变炉C802;为了降低CO,增加有效H2含量。在高变炉C801后新增低变炉C802,同样采用轴径向内件,降低系统压差,出口CO为小于0.1%,降低了分离能耗和压缩功耗。

4.4 烟道的改变

4.4.1 原来W704Ⅰ/Ⅱ,W703,W702构造不变,改造后起用途分别为W704Ⅱ盘管改为混合原料气过热器,W704Ⅰ改作中压蒸汽过热器,W703用途不变,W702改为转化器预热器。

4.4.2 在W702与W701之间,新增一组W705中压蒸汽过热盘管,换热面积为1750m2,回收热量,降低烟气温度,为了减少占对流段的空间,采用了翅片管。

4.4.3 W701空气预热管由原来的列管结构改造为热管结构形式,进一步降低了烟气温度。

4.5 其它方面的改造

4.5.1 新增了水解脱硫槽C701,目的是脱除甲烷气中的微量有机硫和硫化物及其微量杂质。

4.5.2 C801高变炉结构改为轴径向,减少了压降。

4.5.3 新增了锅炉给水预热器W707,便于降低C801至C802的工艺气入口温度。

4.5.4 由于W706入口温度提高,富产中压蒸汽增加,特增设了一条外供中压蒸汽管道。

4.6 改造后的工艺流程图如下

5 改造前后主要工艺参数设计指标对比

通过以下对比,可以看出:

1) 系统负荷增加,提高了处理能力。系统出口CH4,CO含量降低了,增加了产量和效益。

表一 主要工艺参数设计指标对比

2) C703入口温度由原来的410℃提高至432℃,降低了C703热负荷,节省了燃料气。

3) C703入口变换气CO含量由原来的1%降至0.5%,进一步避免了C703转化管入口1 m左右段发生析碳。

4) 余热后移量减少,W710入口温度由原来的171℃降至149℃,节能降耗。

5) 富产蒸汽量增加。

6) 烟道出口温度大幅降低,节能降耗明显。

6 改造后运行中暴露的问题及进一步解决措施

自2005年7月恢复开车后,经过几个月的实际运行检验,效果非常明显,能耗显著降低,确定能适应高负荷的运行需求,基本上达到了扩产改造的目的,但运行过程中,也暴露出一些问题,主要有:

一、W704Ⅰ出口中压蒸汽超温:在开车阶段一段转化升温的后期,炉膛温度到700℃左右,纯氧二段炉C704未点火,废锅W706温度较低,汽包产蒸汽量少,造成蒸汽过热盘管W704Ⅱ严重超温,为此利用机会,在W704Ⅱ入口管道内增加了锅炉给水喷射器,避免了W704Ⅰ出口中压蒸汽超温,保证了设备的安全。

二、C702床层超温。由于液氮洗工艺冷量平衡的需要,使得甲烷气中的CO变化的幅度大,绝热式低变炉不能适应期变化,不能适应生产需求,为此2006年5月大修时增加了等温变换炉C702替换了原设备,满足了液氮洗工序来气中CO变化的影响,增加了装置的安全指数。

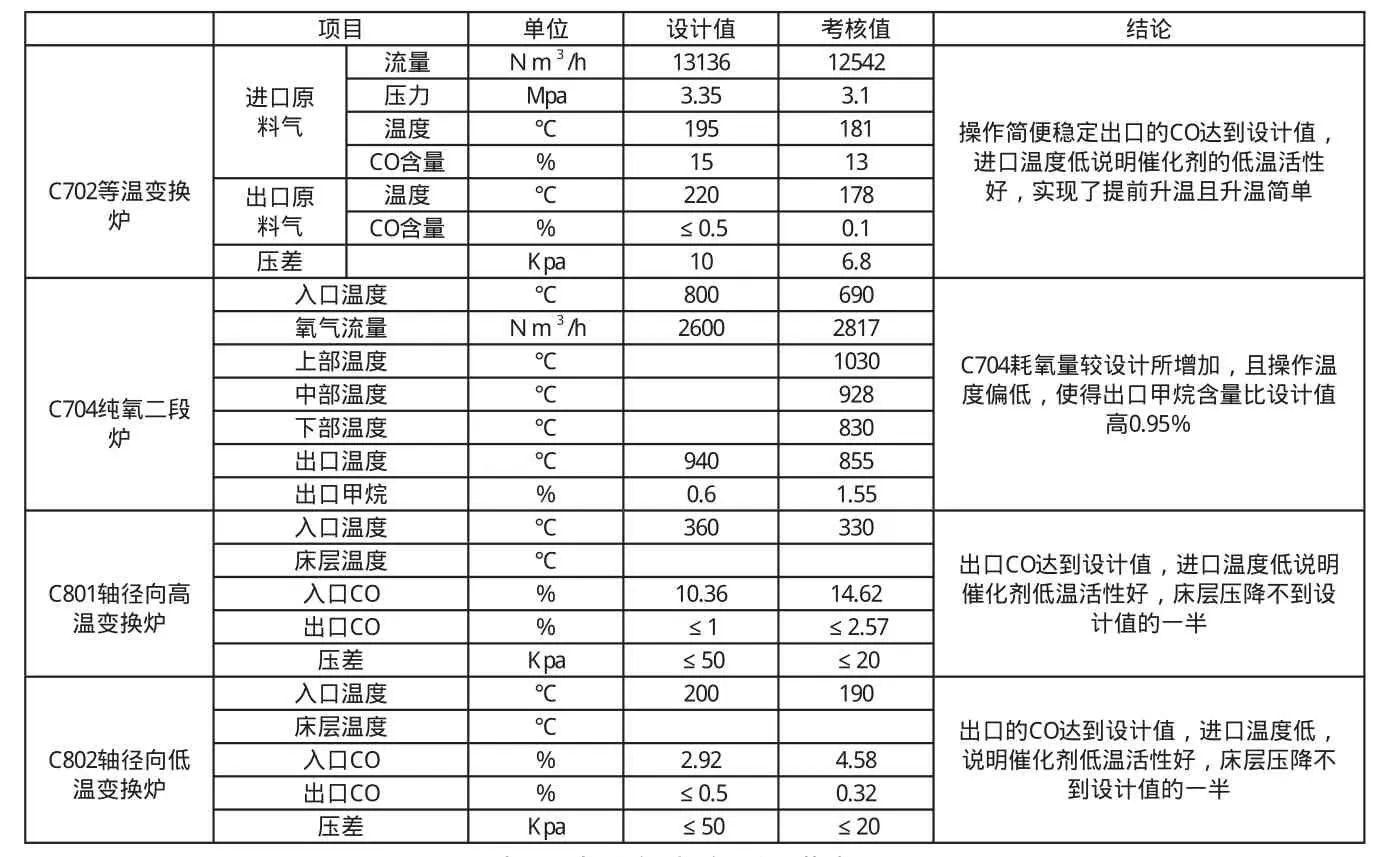

7 改造后考核情况(见表二、表三)

表二 主要设备运行状况:

表三 生产能力和质量指标:

结束语

总之,甲烷转化装置已接近满负荷,出口CO达到设计值,CH4也达到设计值,烟道出口温度有较大幅度降低,节能明显,负荷增加后空冷器的温度仍有所降低,也是节能,C701入口温度提高,节省了燃料气,系统压差比设计值低0.12Mpa。

[1]王福生.甲烷催化部分氧化制合成气催化剂研究.大庆石油学院,2005-03-15.

[2]井强山,方林霞,楼辉,郑小明.甲烷临氧催化转化制合成气研究进展.化工进展,2008-04-05.

[3]井强山,刘鹏,郑小明.甲烷临氧催化转化制合成气研究进展.化学通报,2008-09-15.

TQ

B