选煤厂煤泥水处理系统工艺流程的改造与优化

2011-01-22孙丽梅

孙丽梅

(上海电力学院能源与环境工程学院,上海 200090)

在选煤厂煤泥水处理系统的技术改造过程中,为了降低煤泥水浓度,实现洗水平衡,减少煤泥水排放,选煤厂采取的改造措施主要有以下几个方面:①通过改造选煤工艺,降低煤泥水浓度;②通过改造煤泥水处理工艺流程,实现降低煤泥水浓度;③通过改造粗煤泥回收系统,降低煤泥水浓度;④采用先进的脱水技术和先进的高效的脱水设备。

下面通过一些选煤厂的具体改造实例,阐述和展现我国选煤厂煤泥水处理系统改造的模式和效果。

1 通过改造选煤工艺降低煤泥水浓度

通过改造选煤工艺,实现改善煤泥水处理系统效果的选煤厂,如老屋基选煤厂。

老屋基选煤厂是一座群矿型选煤厂,设计能力为180万t/a,采用主再选跳汰,煤泥水经浓缩后浮选的工艺流程。原煤在进入跳汰机以前,经过破碎机预先破碎,因而产生的次生煤泥量达到3.05%,并且矸石泥化严重,加重了煤泥水处理系统的负担。45 m3浓缩机的溢流浓度一般在250 g/L左右,加入净水剂后也失去了对煤泥水的澄清作用,导致浓缩机压靶子故障,不得不停车将煤泥水放入沉淀池,再将煤泥挖出。为了解决煤泥水浓度过高的问题,提高精煤质量,1998年该厂对选煤工艺进行了改造。

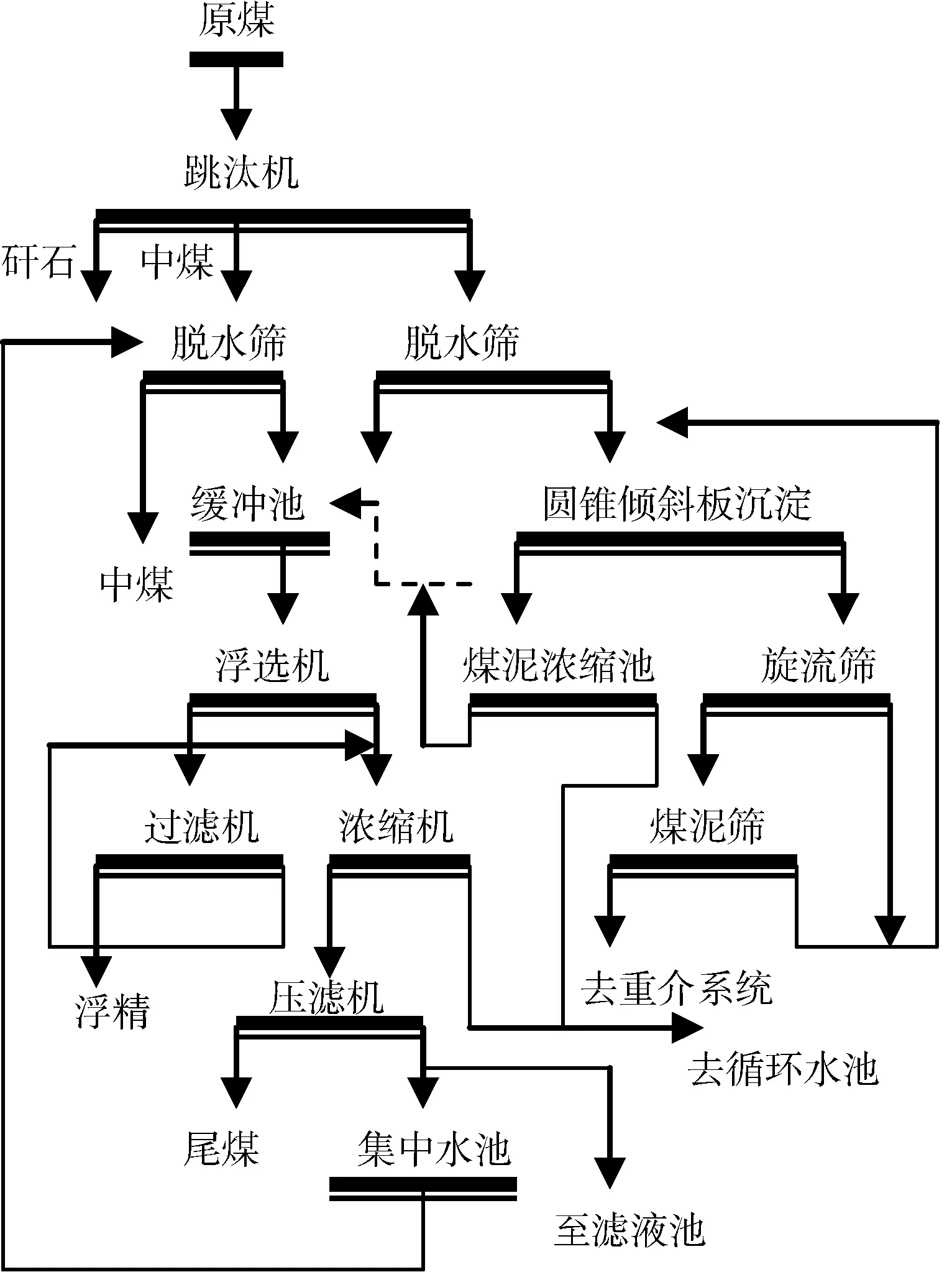

1)技术改造:工艺流程由主再跳汰选-煤泥浮选改为重介质旋流器分选-煤泥浮选。用高效的重介旋流器代替了跳汰机,将锤式破碎机改为MMD-500型破碎机。具体改造情况见工艺流程图1。

2)改造效果:①破碎机的更新,使次生煤泥量减少了。②采用重介旋流器以后,中煤和矸石中的煤泥含量闭采用跳汰机时增加了,中煤和矸石的灰分也提高了,分选效果得到改善。③在重介系统中增加了弧形筛和脱介筛(筛缝0.3 mm),去掉斗子捞坑,煤泥水直接进入角锥沉淀池,角锥沉淀池入料中的粗煤泥含量比原工艺流程减少了。所以,经过改造后,减少了进入45 m浓缩池的煤泥量,尤其是粗煤泥量,减轻了浓缩机的负荷。煤泥水中加入净水剂后,一般40 s就澄清了,并且药剂用量为9.5 g/L;浓缩机溢流浓度由250 g/L降到了12 g/L左右,再也没有发生浓缩机压靶子事故。从而改善了分选效果,提高了精煤产率,降低了对环境的污染,仅1年就全部收回了改造系统所投入的资金。

图1 老屋基选煤厂改造前后选煤工艺流程图

2 通过改造煤泥水处理系统工艺流程降低煤泥水浓度

通过改造煤泥水处理系统工艺流程,降低煤泥水浓度的选煤厂很多,具有代表性的选煤厂,如盘江选煤厂。

盘北选煤厂是1998年7月投产的年设计能力为240万t的大型矿区型选煤厂。工艺流程为跳汰粗选、重介质旋流器精选、煤泥浮选的联合流程。生产中煤泥水处理能力严重不足,致使洗水浓度高达350 g/L,精煤灰分严重超标,浮选效果极差,浮精产率低,浓缩机压耙的事故经常发生,生产无法正常进行。因此,不得不利用事故沉淀池及外排的方法组织生产。煤泥水的外排严重污染了环境。为解决上述问题,选煤厂对煤泥水系统进行了如下几个方面的改造。

2.1 煤泥水处理系统改造

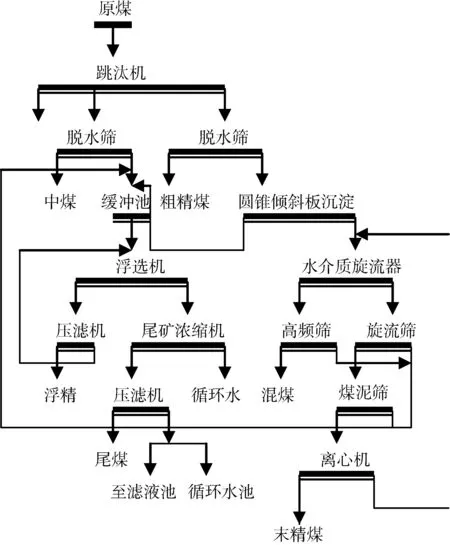

1)改闭路循环为开路循环。原流程的精煤筛下水通过水力分级设备后,其底流通过煤泥筛回收,煤泥筛筛下水返回水力分级设备,如图2所示。为了避免跑粗,煤泥筛和旋流筛的筛板条缝由原0.5 mm改为0.4 mm。

2)水介质旋流器降低煤泥筛灰分。原设计流程是粗煤泥通过旋流筛和煤泥筛回收后,与跳汰机分选后的粗精煤混合一道进入重介系统再分选。实践证明,这种方法易造成重介分选工艺悬浮液中非磁性物含量增多,不易控制悬浮液的稳定性,降低了脱介筛的脱介效果,介耗增加,如不经重介旋流器分选进入最终产品,灰分高(12.5%),会污染最终精煤。为此,在原流程旋流筛前增加了两台Φ500 mm的水介质旋流器分选粗煤泥,旋流器底流通过高频筛回收后进入混煤系统。经离心机脱水后,可直接进入最终精煤产品。增加水介质旋流器前后煤泥筛筛上物灰分比较见表1。

图2 原工艺流程图

表1煤泥筛筛上物灰分比较表

时间123456增加前127132128142126119

3)煤泥水直接浮选工艺流程的优化。原设计浮选工艺流程为直接浮选、半直接浮选、浓缩浮选三者任意调整选用,实践证明直接浮选效果最佳。采用直接浮选,原有煤泥浓缩机改为尾矿浓缩机后,增加了尾矿水的处理能力。直接浮选工艺流程的采用,使跳汰系统、重介系统与浮选系统同步生产。

4)集中水仓煤泥水的处理。改压滤系统滤液和冲洗滤布及清扫用水进入沉淀池后再返回生产系统。把进入中煤筛回收改为进入圆锥沉淀池,沉淀后进入粗煤泥系统处理。

5)采用了3台GXN-20型高效浓缩机替换了原3台浓缩机。

6)过滤系统的改造。在原2台GPY-200过滤机的基础上,又安装了一台GP-200过滤机,增加了浮选的通过量,保证了直接浮选工艺流程的实现,降低了精煤水分。

改造后的工艺流程见图3。

2.2 改造效果

通过对煤泥水处理工艺的调整和改造,完善了煤泥水处理工艺系统,降低了精煤灰分和水分,实现了清水洗煤,洗水浓度由原来的350 g/L降到10 g/L以下,清水消耗为0.1 m3/t原煤,取得了很好的经济效益和社会效益。

图3 改造后的工艺流程图

3 无烟煤选煤厂煤泥水系统技术改造

近年来,随着冶金高炉喷吹优质无烟煤技术的快速发展,无烟煤洗精煤需求量大幅度增长。随着入选粒度下限降低,致使煤泥水系统能力不足,严重制约洗精煤的增产,为了解决煤泥水存在的问题,对煤泥水系统进行了改造。主要有:

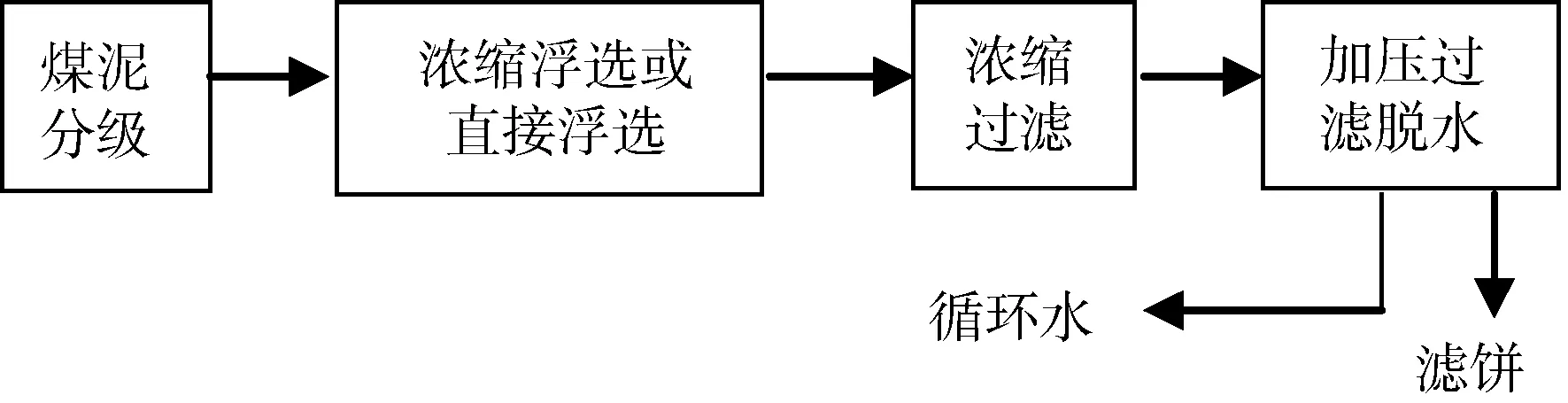

1)细煤泥回收系统改造,在原真空过滤机的位置增设加压过滤机。

2)增加了浮选工艺。无烟煤选煤厂煤泥水处理系统在不断的完善,趋向于使用炼焦煤选煤厂的煤泥水处理系统工艺。使用加压过滤机,增设浮选作业。从而得出无烟煤选煤厂煤泥水处理系统的模式(图4)。

图4 煤泥水处理系统

通过上述模式处理,实现煤泥水综合回收,实现洗水闭路循环。既保证循环水满足洗选要求,又可达到煤泥水不外排,实现经济效益和环境效益双赢。

4 煤泥水处理系统工艺流程分析

在选煤厂煤泥水处理系统改造实践经验的基础上,结合理论技术对原煤中煤泥含量增加、煤泥水原则流程和浮选流程的适应条件进行讨论与分析。

4.1 原煤中煤泥含量增加的原因

原煤中煤泥含量增加的原因,主要有以下两个方面:

1)原煤煤质的变化。许多选煤厂由于现在处理的原煤煤质与原设计生产的原煤煤质有所不同,尤其是矿区型(中央)选煤厂这种现象更加明显。

2)采煤方法的变化。随着机械化采煤程度的不断提高,原煤中煤泥含量逐渐提高,如田庄选煤厂入选原煤中,煤泥含量比原设计增加10个百分点以上。

4.2 循环水浓度升高的原因

选煤过程是一个复杂的系统工程,引起选煤厂循环水浓度升高的原因,既有原煤煤质方面的原因,也有选煤工艺流程本身的原因。总结起来,主要有以下几个方面:

1)煤质的变化,粒度组成的变化:原煤中煤泥含量增加,尤其是细泥含量的增加,另外还有泥化现象。

2)分选工艺系统:一是带有预先筛分作业的选煤工艺,筛分效果不好,致使块煤分选系统的循环水浓度偏高;二是分级效果差,沉降作业面积不足,导致循环水浓度偏高;三是浮选效果不佳;四是脱水作业的配置;还有就是煤泥水处理工艺流程的完善程度。

3)分级、浓缩、脱水及浮选设备的选择:尤其是浮选产品脱水设备,它是影响循环水浓度的重要因素之一。

4)生产管理:尤其是煤泥水处理作业的生产管理,如过滤机操作不善、浓缩机跑粗等,都会增加循环水浓度。

5)絮凝剂的合理应用。

4.3 煤泥水处理工艺流程分析

国内外常用的煤泥水处理系统,概括起来有三种原则流程:浓缩浮选、直接浮选、半直接浮选流程。三种工艺流程各有所长,如上所述。我国使用直接浮选工艺流程的选煤厂越来越多,许多老选煤厂在煤泥水系统改造中,采用直接浮选来代替浓缩浮选。通过实践证明,浓缩浮选适应于煤质变化大而频繁、细泥含量少、煤泥不易泥化的选煤厂。

直接浮选流程,是指全部煤泥水,不经浓缩机浓缩,通过缓冲池后,直接进行浮选。浮选尾煤进浓缩机,在浓缩机中添加絮凝剂或有足够的沉淀面积,所得清净的溢流作循环水使用。底流用压滤机脱水,实现厂内煤泥水闭路循环。该流程克服了浓缩浮选的缺点。近年来,在国内外得到了广泛地应用。我国新设计的炼焦煤选煤厂多采用直接浮选流程。一些老选煤厂如田庄选煤厂、邢台选煤厂的煤泥水处理系统工艺流程,也由浓缩浮选流程改为直接浮选流程,实现了洗水闭路。该流程的应用,关键在于综合掌握该流程的适应条件。该流程适于煤泥含量大,尤其是细泥含量大的选煤厂,浮选尾煤脱水要使用压滤设备。。

半直接浮选流程是介于上述两者之间的流程,溢流水一部分进入浓缩机,一部分直接进入浮选作业。该流程比较灵活,适用于煤质变化大的选煤厂,一般在选煤工艺流程中有主再选作业的选煤厂中考虑。一般主洗捞坑的溢流有较高浓度,直接作为浮选入料,再洗捞坑溢流因煤泥含量少、浓度较低直接作为循环水使用。该流程目前主要用于浓缩浮选流程的老选煤厂改造,一方面减少了细泥的恶性集聚,另一方面可保证循环水正常循环,对主洗循环水不产生负面影响。

5 结语

在选煤厂的实际设计和技术改造过程中,采用何种煤泥水处理工艺流程,主要考虑煤质的特性、产品要求、设备状况、投资和成本等因素。通过上述分析看到,每种流程各有其长,在实际应用中,一定要根据煤质变化对流程进行改造,扬长避短,使整个选煤工艺达到最佳化,环境污染最小化,实现选煤厂最佳经济效益的目标。

目前,煤泥水处理系统已是各种类型选煤厂的重要工艺组成部分,煤泥水处理系统工艺流程的完善程度,直接影响选煤工艺流程分选效果的好坏,影响选煤厂的生产效果。它是降低选煤厂生产成本的一个重要环节。同时,它也是选煤厂实现清洁生产的重要作业环节。完善煤泥水处理系统,是选煤厂实现洗水平衡、煤泥水闭路循环的重要措施之一,减少环境污染的必要手段。随着经济的发展和环境保护要求的提高,今后选煤厂煤泥水处理系统的改造和工艺流程与设备的研究,将会越来越得到选煤行业的重视。

[1] Eur.Ing.Douglas E.Jenkinson. Coal Preparation in the United Kingdom 2004[R], Coal Preparation Conference In China, March 2004.

[3] Swanson A. A 2004 Review of Australian Coal Preparation[R], IOP Coal Preparation Conference In China, March 2004.

[4] Linev B.I., Present Status and Prospects of Coal Preparation Development in Russia[R], IOP Coal Preparation Conference In China, March 2004.

[5] Ahmed I.A.Salama, Status of Coal in Canada[R]. IOP Coal Preparation Conference In China, March 2004.

[6] William Kalb G.. Current Status and Future Direction of the United States Coal Preparation Industry[R]. IOP Coal Preparation Conference In China, March 2004.

[7] Wieslaw S. Blaschke, Lidia Gawlik. Current Situation and Development Prospects of Coal Preparation in Poland[R]. IOP Coal Preparation Conference In China, March 2004.

[8] 赵二权,朱晓力, 王振友.浅谈邯郸洗选厂分级浮选技术改造[J].选煤技术,2003(5):37-38.

[9] 陈安东.沙曲选煤厂煤泥水系统改造的思路与实践[J].选煤技术,2004(2):41-43.

[10] 高建川.屯兰矿选煤厂煤泥水系统的技术改造[J].选煤技术,2002(5):21-23.

[11] 张苑.孙庄矿选煤厂浮选及煤泥水系统改造的实践[J].煤炭加工与综合利用,2004(2):30-33.

[12] 卢安民.浅谈田庄选煤厂煤泥水处理系统的技术改造[J].选煤技术,2003(5):25-26.

[13] 赵德春.改造选煤工艺 降低煤泥水浓度[J].选煤技术,2002(3):35-36.

[14] 胡刚.盘北选煤厂煤泥水处理工艺的改造[J].选煤技术,2002(5):28-30.

[15] 要志军.浅谈太原选煤厂粗煤泥系统的技术改造[J].选煤技术,2002(6):34-36.

[16] 冉进才.选煤厂煤泥水处理问题及对策[J].选煤技术,2003(1):29-30.

[17] 韩淑珍.介休洗煤厂粗煤泥回收系统的改造[J].选煤技术,2003(3):31-32.

[18] 张林.煤泥水处理新工艺[J].选煤技术,2001(6):32-34.

[19] 陈小青.冠山煤矿煤泥水的综合治理[J].选煤技术,2003(3):32-33.

[20] 彭晨.煤泥水治理系统原则流程的利弊分析[J].煤炭科学技术,2000(6):6-8.

[21] 李维安.选煤厂末精煤脱泥工艺的研究与改造[J].煤炭科学技术,2002(10):12-19.

[22] 张顺杰. 无烟煤选煤厂煤泥水系统技术改造实践[J]. 选煤技术, 2003(4):15-17.