内蒙某赤铁矿直接还原壳材料试验研究

2011-01-22李宏静王化军

李宏静,王化军,何 洋

(北京科技大学土木与环境工程学院, 北京 100083)

1 目的与意义

我国钢铁产量和消费量已连续10年突破亿吨,居全球第一[1]。居世界前十位的国家为中国、乌克兰、俄罗斯、澳大利亚、美国、哈萨克、巴西、瑞典、印度和加拿大,占世界总储量的86.6%。而富铁矿集中在南半球的澳大利亚和巴西,其铁矿石储量居世界前列[2]。

由于我国铁矿石“贫、细、杂、难”的特点,铁矿石的生产远远不能满足钢铁生产的需要,致使铁矿石对外依存度逐年加大。同时,上百亿吨菱铁矿、褐铁矿、微细粒矿及鲕状赤铁矿等复杂难选氧化铁矿石,因开发利用技术水平限制而难以工业利用。

煤基直接还原法,主要是利用煤作为还原剂在反应器中使得铁矿石发生还原反应,生成海绵铁,直接用于电炉炼钢的一种工艺方法。其主体工艺设备,有竖炉、转底炉、回转窑以及隧道窑,这些不同的直接还原工艺设备,都有各自的特点。本文着重考虑隧道窑工艺中对于反应罐替代品的研究。隧道窑直接还原工艺投资低、技术成熟、产品质量可靠,适合于有资源优势的地区。但生产效率较低也成为限制隧道窑发展的主要问题。分析可知,导致其生产效率较低的主要原因,是混矿呈松散状且反应罐的摆放占据了大量的空间。另外,台车上反应罐的摆放,也需要有一定经验的工人专门进行,这样不仅设定不必要的工作岗位,增加了劳工成本,而且,工人稍有马虎,就可能致使隧道窑出现倒窑事故,或使隧道窑不能正常运转,降低生产效率。

综上所述,提出了在保证隧道窑的产品质量的同时,提高其生产效率的方法,即是先将混矿压块,并研究出一种壳料,以一定厚度涂于矿块上,在还原焙烧过程中,壳料保持一定的强度以及致密性,使得内部矿块保持良好的还原气氛,达到铁矿石直接还原作用。此种壳料可以在一定程度上克服反应罐的种种弊端,使得隧道窑工艺更加广泛的应用于煤基直接还原技术。

2 原矿性质及分析

本实验原矿是内蒙某赤铁矿,实验室采用多元素分析以及显微镜观察两种方法对原矿进行分析。

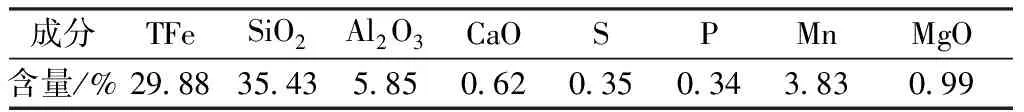

多元素分析结果可见表1。原矿中全铁含量为33.25%,品位相对较低,属于贫矿类型。同时,该矿石中有害杂质的种类较多,SiO2的含量达到34.53%,是主要的杂质成分,硫和磷的含量也较高,硫为0.35%,磷为0.34%。

表1 原矿多元素分析结果

对原矿进行显微镜观察分析可得,原矿中的铁矿物主要为赤铁矿,同时有部分褐铁矿。赤铁矿基本为单体独立存在,褐铁矿多和脉石共生在一起。铁矿物晶粒较小,粒径基本都小于0.04 mm,特别是褐铁矿与脉石矿物共生密切,较难分离。

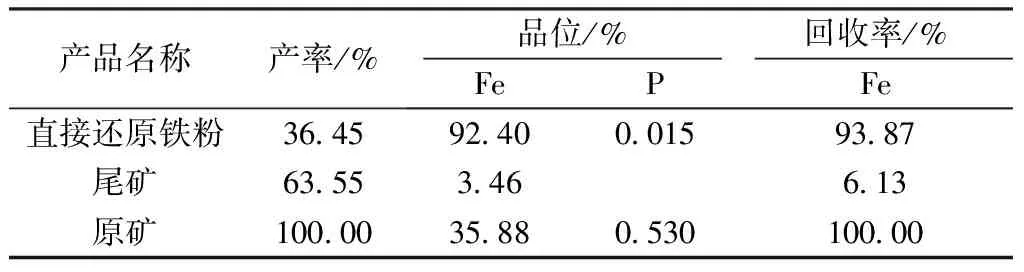

北京科技大学根据已开展的直接还原选矿工艺研究经验,选择正交试验表L9(34)安排正交试验。根据正交试验结果及极差分析可知:试验最佳条件:原矿添加褐煤250 kg/t原矿,助还原剂150 kg/t原矿,1200℃焙烧100min。并对最佳条件进行验证,验证结果如表2所示。

由表2可知,采用直接还原工艺对原矿进行加工,可以得到优质还原铁精粉。原矿直接还原选矿获得的直接还原铁粉,压块后可以作为炼钢原料高效利用。

鉴于以上所做前期实验说明,煤基直接还原技术,对于原矿实验室阶段已经成功。所以,采用涂于矿块表面的壳料代替反应罐的方法成为可能。关键问题就在于寻找一种壳料,可以使得在还原焙烧过程中有致密性并且保持一定强度。

表2 最佳试验验证条件结果

3 研究方法与研究内容

3.1 研究方法

原矿混料为铁矿石、石灰石、山东某无烟煤,将其均破碎至1mm粒径后,按一定比例混匀,加原矿质量10%水,在160kN压力下压块。壳料为N,无烟煤与石灰石破碎至0.5mm粒径,混合均匀加水搅拌后,涂抹至矿块周围,自然风干。将风干后矿块放入马弗炉中,在1200℃下焙烧3h后水淬冷却,烘干后,进行两段磨选得到最终产品。磁选管磁场强度为1400Oe,两段磨选时间分别为10min与30min。试验目标为精矿品位以及回收率均可达90%。

3.2 壳料配比变化试验

3.2.1 无烟煤配比变化试验

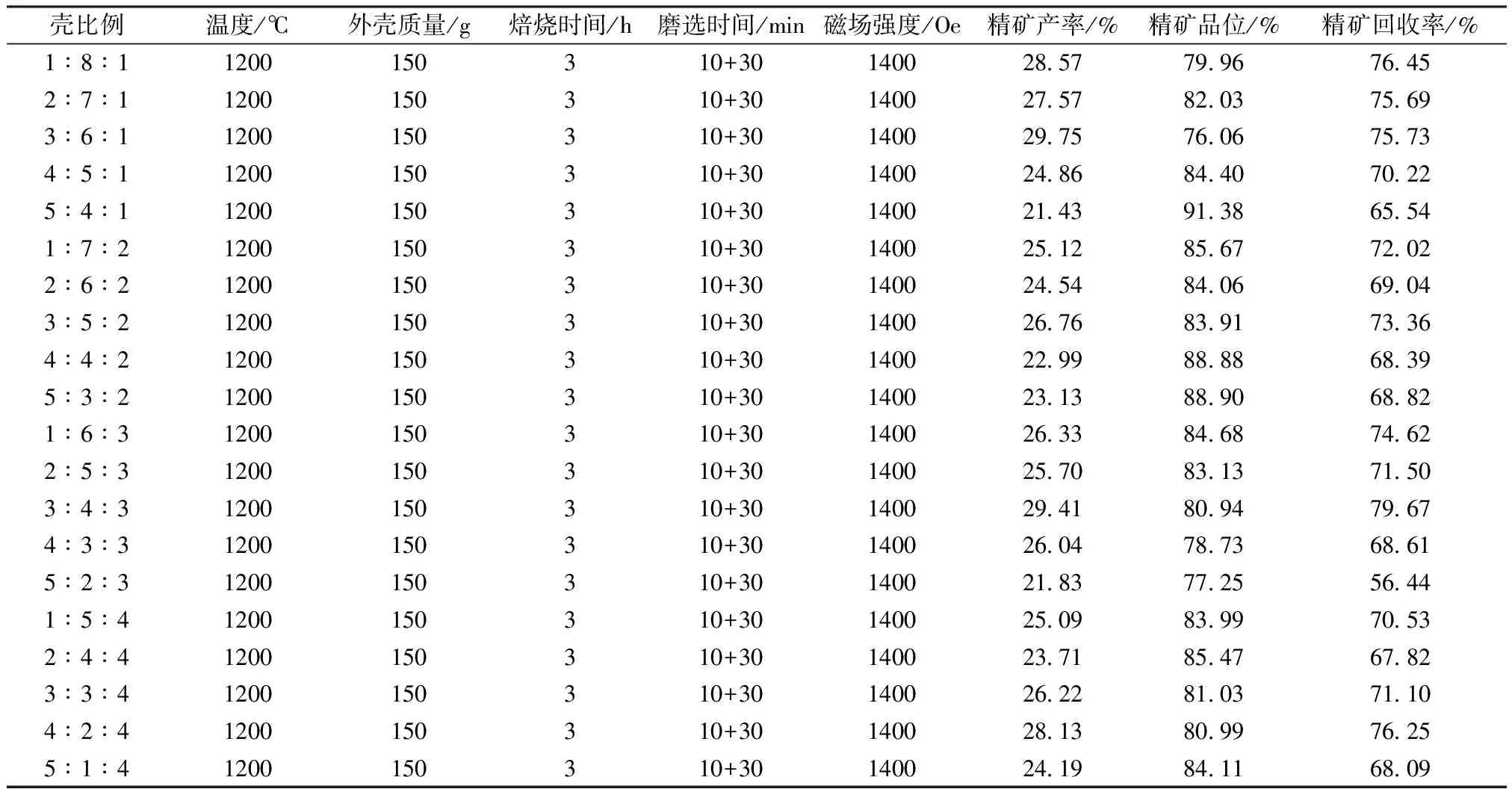

表3所示为壳料中三种材料的比例变化:石灰石∶N∶无烟煤=A∶B∶C,比例变化分别为固定无烟煤比壳料总质量比例为1、2、3、4。在固定无烟煤配比后,改变石灰石与N的比例,壳料总质量为150g。试验方法如前所述。得出的试验结果如表3所示。

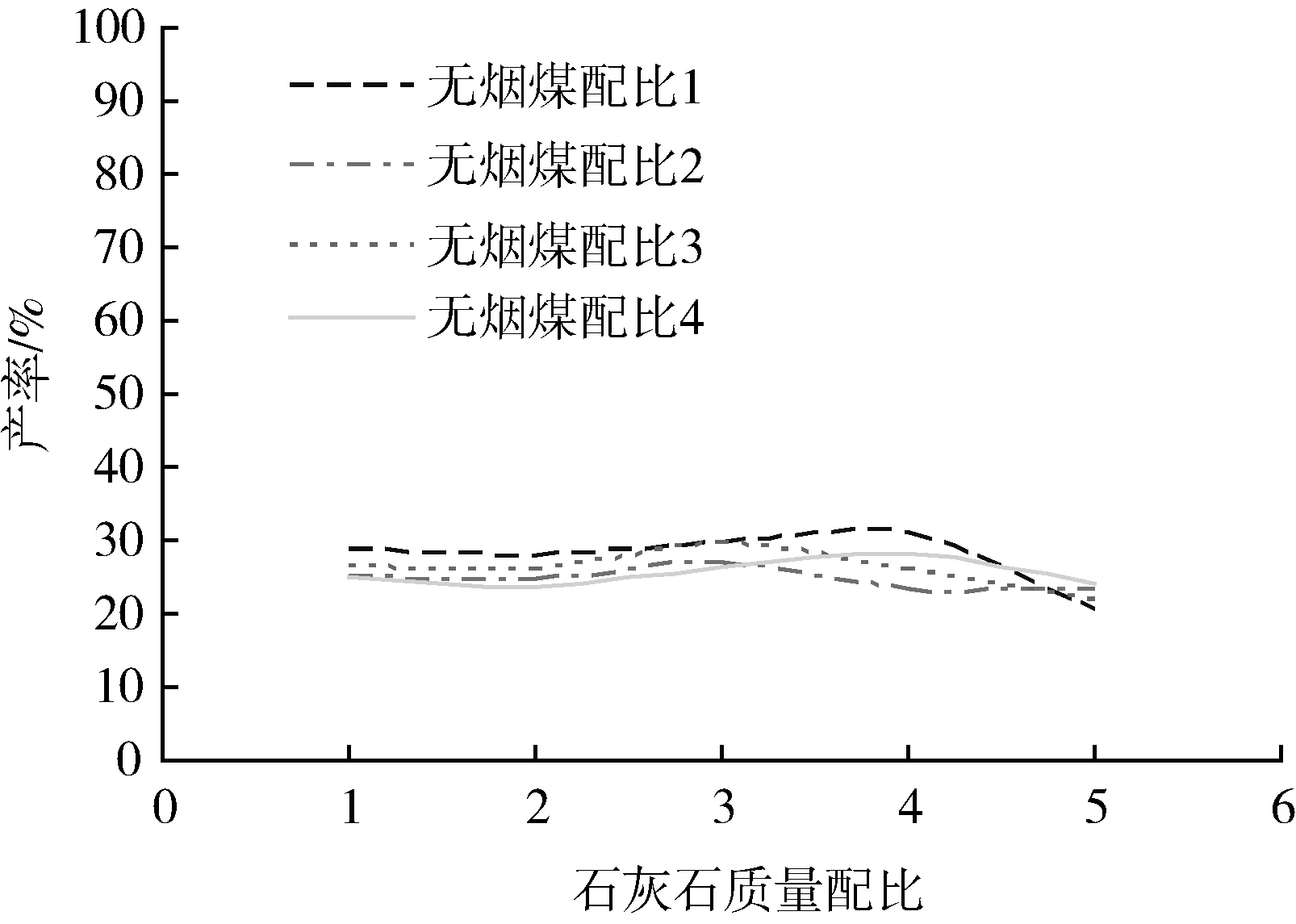

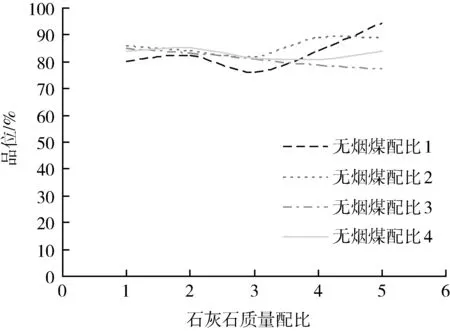

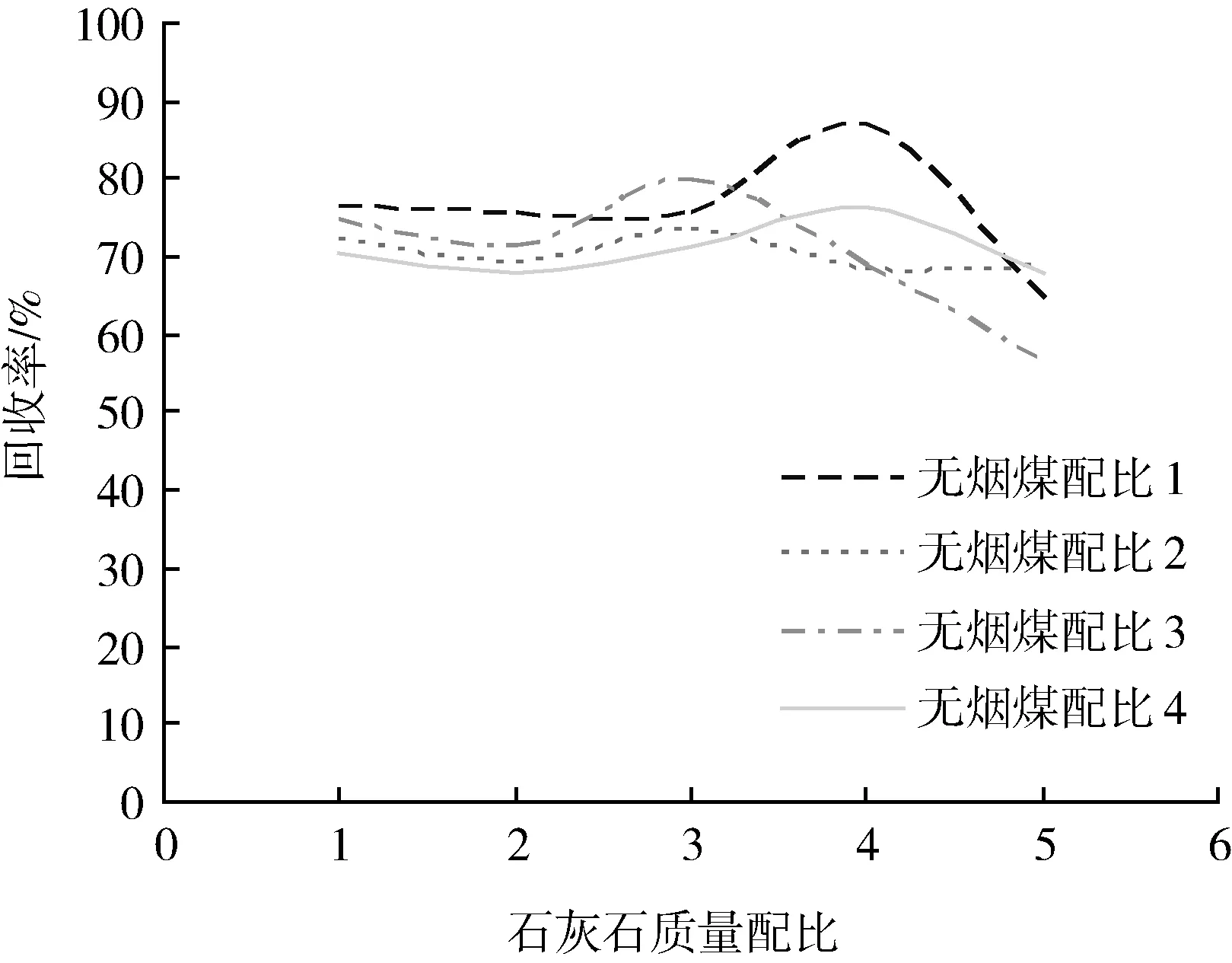

根据表3绘制出无烟煤配比变化对于精矿产率、品位、回收率影响图,分别见图1、图2和图3。根据图1分析得出,对于无烟煤与壳质量比例分别为1、2、3、4时,改变石灰石以及N材料的比例,经直接还原-磨矿-磁选所得精矿产率,并没有显著的变化;无烟煤与壳质量比例为1时,总体较好。根据图2分析得出,在石灰石与壳质量比例为1、2、3时,随着无烟煤的增加,品位趋势为先升后降;在石灰石与壳质量比例为4、5时,精矿品位变化较大,随着无烟煤的增加,品位涨幅越小,但均比之前是上升趋势。根据图3分析得出,在石灰石与壳质量比例为1、2、3时,精矿回收率的变化比较平缓;在石灰石与壳质量为比例4时,精矿回收率出现较大波动。无烟煤与壳质量比例为1时,精矿回收率高,比例为4时变化不大,而比例为2、3时,下降幅度较大。综合考虑,对于精矿产率、品位、回收率这三个指标,在石灰石∶N∶无烟煤=1∶8∶1时,有最好结果,分别为28.57%、79.96%、76.45%。

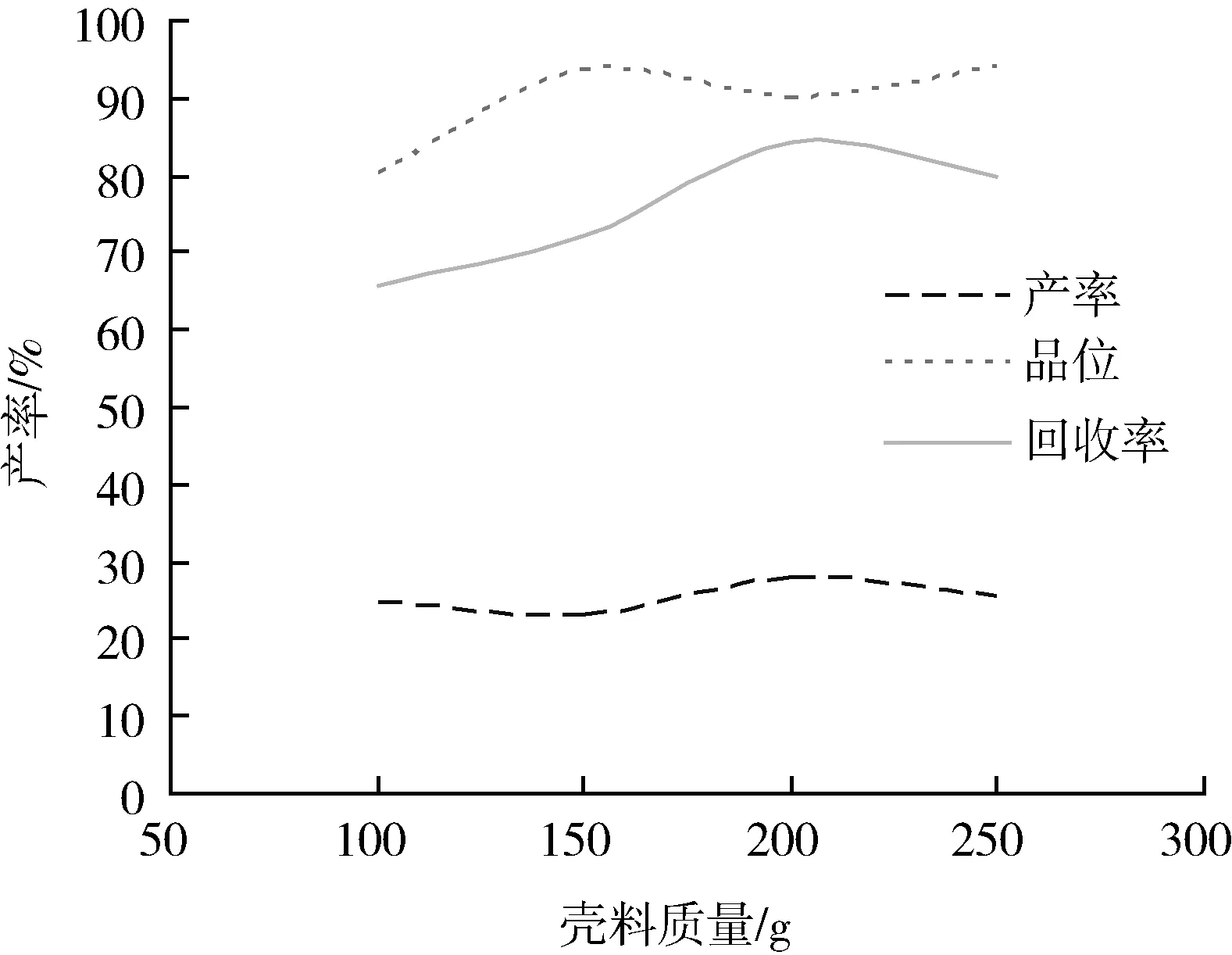

3.2.2 壳层加厚实验

考虑在壳层实验中壳的致密性,即维持壳层内部还原气氛的能力与壳层材料的厚度有关系,故做壳层加厚实验。通过前面系列实验得出的最好实验数据,即石灰石质量∶N质量∶无烟煤质量=1∶8∶1,壳料质量为150g。试验数据如表4所示,由数据所绘制壳层加厚实验效果图如图4所示。

表3 无烟煤配比变化试验结果

图1 无烟煤配比变化精矿产率影响图

图2 无烟煤配比变化精矿品位影响图

图3 无烟煤配比变化精矿回收率影响图

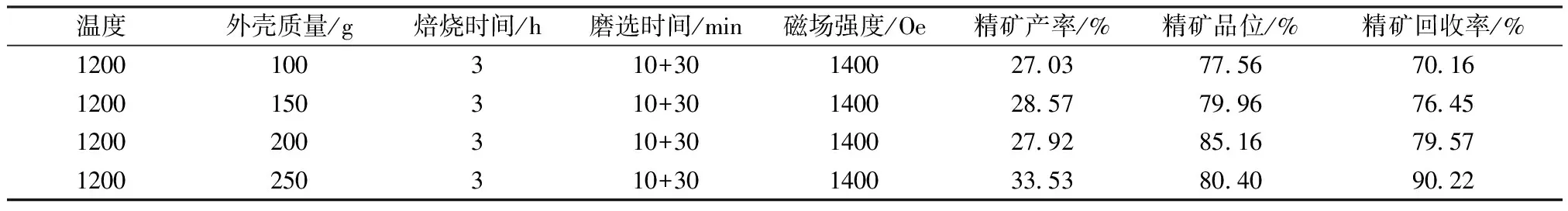

表4壳层加厚实验结果

温度外壳质量/g焙烧时间/h磨选时间/min磁场强度/Oe精矿产率/%精矿品位/%精矿回收率/%1200100310+3014002703775670161200150310+3014002857799676451200200310+3014002792851679571200250310+301400335380409022

图4 壳层加厚实验影响图

根据表4及图4分析可得,随着壳料质量的增加,即壳层厚度的增加,经过直接还原-磨矿-磁选后精矿的产率、品位以及回收率均为逐渐上升的变化趋势。对产率、品位、回收率三个产品指标综合考虑,认为在200g壳质量下,即壳厚度为8mm时,原矿有较好还原效果,即精矿产率、品位、回收率分别为33.53%、80.40%、90.22%。

3.2.3 壳料粘结剂试验

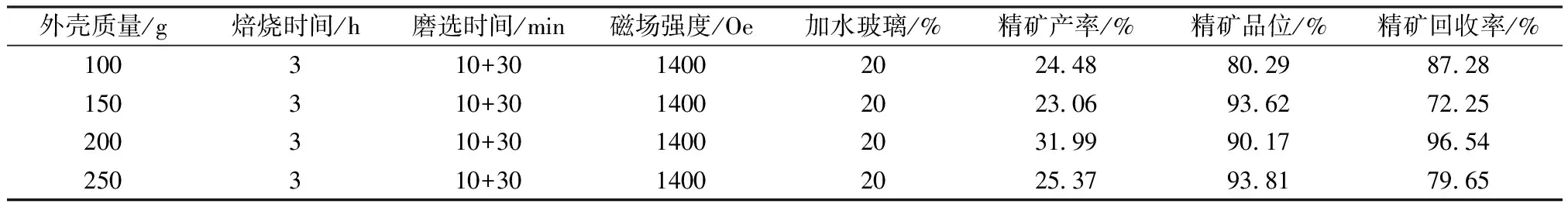

为提高壳层的致密性,添加水玻璃作为黏结剂进行试验。添加水玻璃的量为原矿质量的20%,其余试验条件不变。直接还原-磨矿-磁选后试验结果如表5所示,并根据表5绘制试验效果图如图5所示。

表5 壳料加水玻璃试验结果

图5 添加水玻璃后试验效果图

通过表4、表5分析可知,对于加入水玻璃后相同试验条件下,精矿产率以及品位有显著提高,并在壳料为200g时达到试验要求。对于三个产品指标值和图5分析后可知,加入水玻璃后,随着壳料质量的增加,精矿产率呈上升趋势,在壳质量200g 时为最好;精矿品位总体趋势升高,但在壳质量200g 时有小幅下降。

4 结论

通过一系列试验,得出达到精矿品位以及回收率均90%以上的最好条件为:壳料中石灰石与N材料与无烟煤比例为1∶8∶1,壳料质量为200g,并加入20%水玻璃。在该种条件下,可以达到精矿产率31.99%、精矿品位90.17%、精矿回收率96.54%的优良结果。

[1] 王海军,郭彤荔,薛亚洲.关于我国铁矿石战略储备的思考[J].中国矿业,2007,16(3):7-9.

[2] US Bureau of Mines. Mineral Commodity Summaries[R].Washington, D.C.204029328, 1999:88-89.