我国工业硅电炉大型化的发展历程

2011-01-19张志凌

张志凌,梁 可

(昆明有色冶金设计研究院股份公司,云南昆明650051)

我国工业硅电炉大型化的发展历程

张志凌,梁 可

(昆明有色冶金设计研究院股份公司,云南昆明650051)

从国内外工业硅的发展,阐述了我国50余年工业硅电炉的生产发展及大型化的历程和成就。

工业硅;矿热炉

0 引言

工业硅是一个高能耗产品,由于中国生产工业硅的原材料硅石资源较为丰富,适合生产工业硅。我国的工业硅生产始于1957年,从1980年开始出口。我国是全球最大的工业硅生产国和消费国,2010年我国工业硅的产量和消费量分别占全球的55%和24%(表1)。

表1 2006—2010年我国硅产业产能和产量Tab.1 Capacity and Output of China Silicon Industry from 2006 to 2010

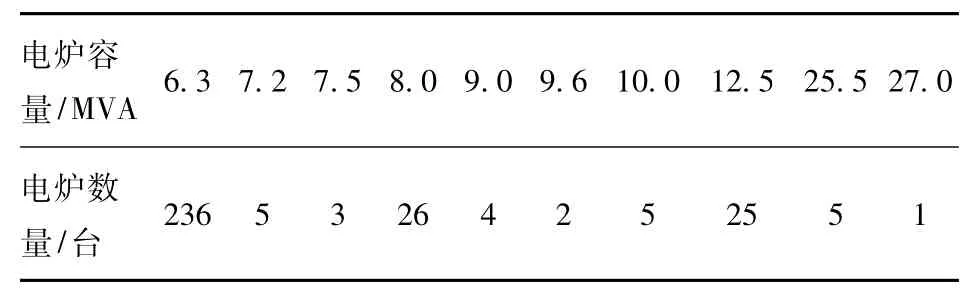

长期以来,我国工业硅行业处于低水平重复建设和无序竞争,2006年2月~2009年6月,国家发改委公布了符合《铁合金行业准入条件》生产企业名单(共4批),其中有工业硅生产企业137家,产能136.59万t,平均规模不到1万t,有工业硅电炉312台,其中6.3 MVA电炉236台,占总电炉数量的75.6%(表2)。

表2 符合《铁合金行业准入条件》工业硅生产企业电炉容量情况Tab.2 Submerged Arc Furnace Capacity of Silicon Industry Accorded with“Access Requirement for Ferroalloy Industry”

说明我国工业硅产业集中度低,企业规模小,设备装置落后,技术管理水平难以提高。

1 国内外工业硅的发展

1.1 国外工业硅的发展

国外工业硅的总产能达到约93万t/a,生产国主要是美国、巴西、挪威、俄罗斯、法国等国,但因能耗高、劳动强度大、产量均呈下降趋势,年产量在50万t左右。

挪威埃肯公司是世界上著名的铁合金冶炼技术、设备开发商和供应商,其在本土和国外有不少公司和工厂,是以生产硅合金(工业硅和硅铁)为主的产业集团公司。该公司的技术和产业遍布几大洲的跨国公司,它们在工艺技术、生产装备方面,特别是烟气治理及烟气热能回收发电方面的技术贡献为铁合金行业所称道。埃肯公司在国内拥有精品工业硅5.5万t/a的生产规模。在挪威国内还有伊拉和利勒佩冶金公司,工业硅产量约2万t/a。

冰岛利用其丰富地热、水利、电能资源,精品工业硅的生产能力达到5.5万t/a,在工业硅市场中占有一席之地。

中南美洲这一地区主要的铁合金生产国包括巴西、阿根廷、墨西哥及秘鲁等国家。该地区雨量充足水电资源较丰富,电力价格3美分/kWh左右,还原剂资源也较丰富。巴西是中南美洲最大的铁合金生产国,是中国在世界市场中工业硅产品的最主要竞争对手。巴西铝合金公司、工商电冶金公司等厂家生产工业硅十几万吨。

国外生产工业硅的十几个国家中,实际生产厂家(或公司)总共不到50个,一些主要工业硅生产国普遍采用大容量的旋转炉体电炉生产工业硅,很少有采用10 MVA以下容量的电炉,以国外在上世纪末的大容量电炉情况来看,截至目前,本世纪国外工业硅冶炼没有大的发展(表3)。

1.2 我国工业硅的发展

1957年我国开始工业硅生产,当时在苏联帮助下在我国辽宁建成投产了采用单相双电极工业硅电炉。1960年以后,我国开始自行设计建设单相和三相电极工业硅炉,从上世纪60年代初至70年代末,先后在辽宁、河北、江苏、上海、天津、河南、青海、贵州等省区建成投产了十几个生产单位,形成了近2万t/a的生产能力。这一阶段,我国的工业硅生产,是国内自产自用,达到了自给自足。

1980年以后,我国的工业硅开始出口,随着出口量的迅速增加,生产企业也迅速增加。到20世纪80年代末,我国的工业硅企业达到约300家。1989年,我国的工业硅企业关停或转产了一半以上。20世纪90年代中期,世界工业硅出现了短暂的供不应求,价格上扬,我国的工业硅企业又有一些恢复生产,还有一些单位新建或增建了工业硅炉。20世纪90年代后期,受国际市场工业硅价格下滑和亚洲金融危机等因素影响,我国东北、华北、西北、华东等地区的一些工业硅企业又有一批停产或转产,同时在电力供应充足,且电价较低的贵州、云南、四川等省区又新建了一批工业硅企业。进入21世纪以来,随着我国各地区能源和原材料供应状况和价格的不断变化,不适合继续生产的企业被迫关停,而具有能源供应等优势的地区新建了工业硅企业。

表3 国外大容量电炉情况Tab.3 Overseas High Capacity Submerged Arc Furnace

2004年以来,国家针对高耗能、高排放的资源性产品行业相继出台了一系列宏观调控政策措施。在国家不断加强宏观调控力度下,工业硅项目低水平重复建设的势头受到一定遏制,落后生产能力开始被淘汰,整个行业节能和环保意识有所增强,硅行业的各企业逐渐认识到加快产业结构调整的必要性,加快了淘汰落后生产能力及小容量工业硅炉的速度。

目前,我国生产工业硅主要采用6.3 MVA、8.0 MVA和12.5 MVA 3种矿热炉炉型,其中6.3 MVA的小炉型矿热炉是污染严重、能源损耗大的炉型,但一直以来以其建设周期短、便于开停炉,用电便利等优势在中国工业硅冶炼生产中得到普遍应用,也造成生产规模盲目扩张。2010年,工信部对18个工业行业提出了淘汰落后产能的目标任务,涉及的2 087家企业中包括工业硅、铁合金企业163家,产能144万t;2011年4月,工信部下达了当年工业行业淘汰落后产能的通知,淘汰任务涉及企业共2 050家,其中工业硅、铁合金企业160家,产能180万t。国家将在2011~2014年期间完成对落后炉型的淘汰,实施步骤为:6.3 MVA以下炉型从文件发布之日起执行全部淘汰;6.3 MVA炉型在2012年前执行全部淘汰;国家级贫困县、利用独立运行的小水电地区淘汰执行日期延后到2014年前。

经过1957年至今50多年的发展,现在产能、产量和出口量均居世界首位。我国建成投产的工业硅企业达到600家以上,目前仍在生产的企业有200家以上,生产能力达到300万t/a以上,实际产量早已超过120万t/a,出口量近70万t/a,我国工业硅出口到近60个国家和地区,年出口量已相当于西方发达国家总消费量的一半以上。我国的工业硅生产对国家和世界硅业及各相关行业的发展都有着举足轻重的影响。

2 我国工业硅电炉的大型化历程

2.1 大型化工业硅电炉的引进

2001年,蓝星硅材料有限公司引进挪威王国埃肯集团公司及德国德玛格公司技术,将1台25.5 MVA和1台10.0 MVA电石炉改造成工业硅炉,并从国外进口电炉的部分关键设备,德玛格公司进行总体系统的基本设计并进行现场安装和生产技术服务。项目于2003年10月投产,填补了国内大型电炉生产工业硅的空白。

该电炉技术的引进,给国内电炉技术带来了如下的提升:

(1)电炉炉缸为旋转式,炉体旋转速度在90~240 h/转之间调整,炉体旋转能够疏松炉料,扩大坩埚区,使冶炼技术经济指标提高。

(2)电极采用Φ1146碳素电极,解决了不能生产大直径石墨电极的问题,可满足大容量电炉的要求。

(3)电极把持器系统由把持筒、压力环、铜瓦、导电铜管、保护屏、保护环组成。通过压力环中的波纹膨胀管充压力油使铜瓦充分抱紧电极。利用波纹膨胀管的优点是:①可实现一对一的径向顶紧铜瓦,不受电极倾斜和表面质量的影响,使铜瓦与电极之间压力均匀,不宜产生偏流,提高铜瓦的使用寿命,更有效的维护和防止电极事故的发生。②充油压力可调节,满足了铜瓦与电极之间不同压力的要求,有利于实现电极的程序压放和倒拔。③波纹膨胀管的寿命较长。铜瓦为锻造铜瓦,锻造铜瓦的载流密度大,使用寿命长。这样就可以减少铜瓦损耗量,大大减少热停炉时间,降低了电耗增加了产量。

(4)电极升降采用液压升降,该装置有利于功率调节,为实现微机控制打下基础。

(5)电极压放装置采用液压蝶型弹簧抱闸,对电极的抱紧力靠蝶型弹簧的弹力,松开电极时可用液压力克服弹簧的弹力,电极受力均匀,可靠程度高,压放电极可使用程序压放和手动压放2种形式。

(6)烟罩为正6边形,其中3边固定,另3边为活动式大炉门,供捣炉用。大炉门为液压升降。烟罩采用水冷钢骨架,侧壁及顶内侧捣制高铝耐火浇注料,使用寿命长、维修量小,烟罩设置2根烟气导出管,烟气通过垂直烟道进入收尘系统或放空。

(7)电炉短网为管式,软连接部分为水冷电缆,与板式短网相比管式短网电流密度可提高几倍,相应的短网重量减轻很多。同时,短网、电极上的导电铜管以及铜瓦可组成1个冷却水回路。管式短网的温度比板式短网低得多,电损失相应减少。短网铜管外均包有绝缘层,以防止短网短路事故的发生。

(8)电炉炉顶部采用圆盘给料机布料,分别给入炉顶料仓,再由加料管自动直接给入炉内。

(9)电炉变压器容量大,无功损耗高,三相电极功率不平衡对生产操作带来影响大。每台电炉采用有载调压3台单相变压器。

(10)为电炉配套车式加料拨料捣炉机、全自动化配料上料系统、大型正压袋式除尘系统。

2.2 大型化工业硅电炉的国产化

云南永昌硅业股份有限公司的5万t/a工业硅项目于2007年8月开始设计。当时在国内大型电炉仅有蓝星硅材料有限公司的1台25.5 MVA在生产运行,该电炉引进费用及投资高,并且一直在生产中摸索着掌握国外技术,一些技术经济指标不如中小型电炉,使得行业内对大型工业硅电炉望而生畏,产生了大型电炉不如中小型电炉好用的偏见,使国家推行电炉大型化受到阻碍。

云南永昌硅业股份有限公司5万t/a工业硅项目设计采用了3台25.5 MVA的大型工业硅电炉,在吸收、消化国外先进技术基础下,结合我国实际情况,采用国内设计、制造、安装,第1台电炉于2008年7月投产,2008年10月第2台电炉投产,2009年5月第3台电炉投产,运行都正常稳定,工业硅冶炼电耗为11 600 kWh/t,低于国外引进设备和产业政策的准入值,工业硅电极消耗65 kg/t,优于国内同行业水平。2010年8月8日,中国有色金属工业协会组织召开云南永昌硅业股份有限公司“25.5 MVA大容量电炉熔炼工业硅技术及产业化”项目科技成果鉴定会,与会专家认为,该项目通过对25.5 MVA大容量电炉熔炼工业硅技术的集成创新,实现了产业化生产,整体技术达到国内领先水平,综合电耗和电极消耗达到国际先进水平,成为我国工业硅领域的示范工程。2010年11月13日,云南永昌硅业股份有限公司“25.5 MVA大容量电炉熔炼工业硅技术及产业化”项目荣获中国有色金属工业科学技术二等奖。

2.3 大型化工业硅电炉的发展

随着云南永昌硅业股份有限公司5万t/a工业硅项目的建成投产,促进了我国工业硅行业技术装备的升级。在“十一五”期间,我国硅产业的技术装备不断更新,经济指标不断改善也促进了工业硅炉型的大型化、企业规模化的快速发展。截止2010年底,国内12.5 MVA以上的炉型产能占全国总产能的比例达到50%以上(表4)。

表4 2010年年底我国各种工业硅炉型数量及产量Tab.4 Quantities and Capacity of All-Types of Industrial Silicon Furnace by the End of 2010

近年来,如下一批高起点建设的企业出现,使我国工业硅企业正在向国际一流企业迈进。

(1)蓝星硅材料有限公司引进了挪威埃肯公司及德国DEMAG公司技术及设备,建设投产2台25.5 MVA工业硅电炉,随后又建设了2台27 MVA工业硅电炉。

(2)云南永昌硅业股份有限公司建设的3台25.5 MVA工业硅电炉投产后,运行良好,取得国内先进的技术经济指标,2011年将建设8台25.5 MVA工业硅电炉。

(3)云南保山昌宁立得硅业有限责任公司拟建设18台25.5 MVA工业硅电炉,设计年产工业硅20万t,现6台即将进入安装。

(4)云南芒市卓信硅业采用1台27 MVA工业硅电炉,投产使用了两年多。

(5)内蒙古四子王旗佳辉硅业有限公司建设8台27 MVA工业硅电炉,设计年产工业硅10万t。2009年6月动工建设4台,2010年底有2台投产。

(6)山西潞安西仵硅业有限公司建设2台33 MVA工业硅电炉,已于2011年4月投产。

(7)四川汶川潘达尔硅业有限责任公司在阿坝州茂县建设6台33 MVA工业硅电炉,设计年产工业硅10万t。2010年6月动工建设2台。

(8)四川协鑫硅业科技有限公司建设4台33 MVA工业硅电炉,设计年产工业硅8万t,现已开始设备招标。

(9)湖北三新硅业有限责任公司建设16台33 MVA工业硅电炉,设计年产工业硅20万t,2010年10月动工。

(10)河南升扬硅业科技发展有限公司引进南非Pyomet公司技术,建设2台39 MVA工业硅电炉,为我国现行最大容量的工业硅电炉,投产运行1年。

(11)云南怒江宏盛锦盟硅业有限公司建设3台30 MVA工业硅炉,设计年产工业硅4.5万t,2011年11月动工。

3 结语

从1957年我国只有1台5.0 MVA单相双电极工业硅炉发展到今天,我国工业硅电炉已达到39.0 MVA。当前,我国硅业正处于快速发展时期,整个产业的产能、产量显著增加,技术装备也得到了逐步改进和更新,我国正由“硅产业大国”向“硅产业强国”迈进。

Development of Large-Sized Submerged Arc Furnace for Industrial Grade Silicon in China

ZHANG Zhi- ling,LIANG Ke

(Kunming Engineering & Research Institute of Nonferrous Metallurgy Co.Ltd,Kunming 650051,China)

From domestic and overseas development of industrial grade(metallic)silicon,the production and large-sized development history and its achievement of submerged arc furnace in metallic silicon industry for more than 50 years have been presented.

Industrial grade silicon;submerged arc furnace

TF748.4

A

1004-2660(2011)04-0047-05

2011-08-09.

张志凌(1964-),男,云南人,高级工程师.主要研究方向:冶炼设计.