高温过热器集箱出口三通焊缝裂纹原因分析及处理措施

2011-01-18徐富国袁启民王贺军李士峰

徐富国,杜 平,袁启民,王贺军,李士峰

(大唐河北发电有限公司马头热电分公司,河北 邯郸 056044)

1 概述

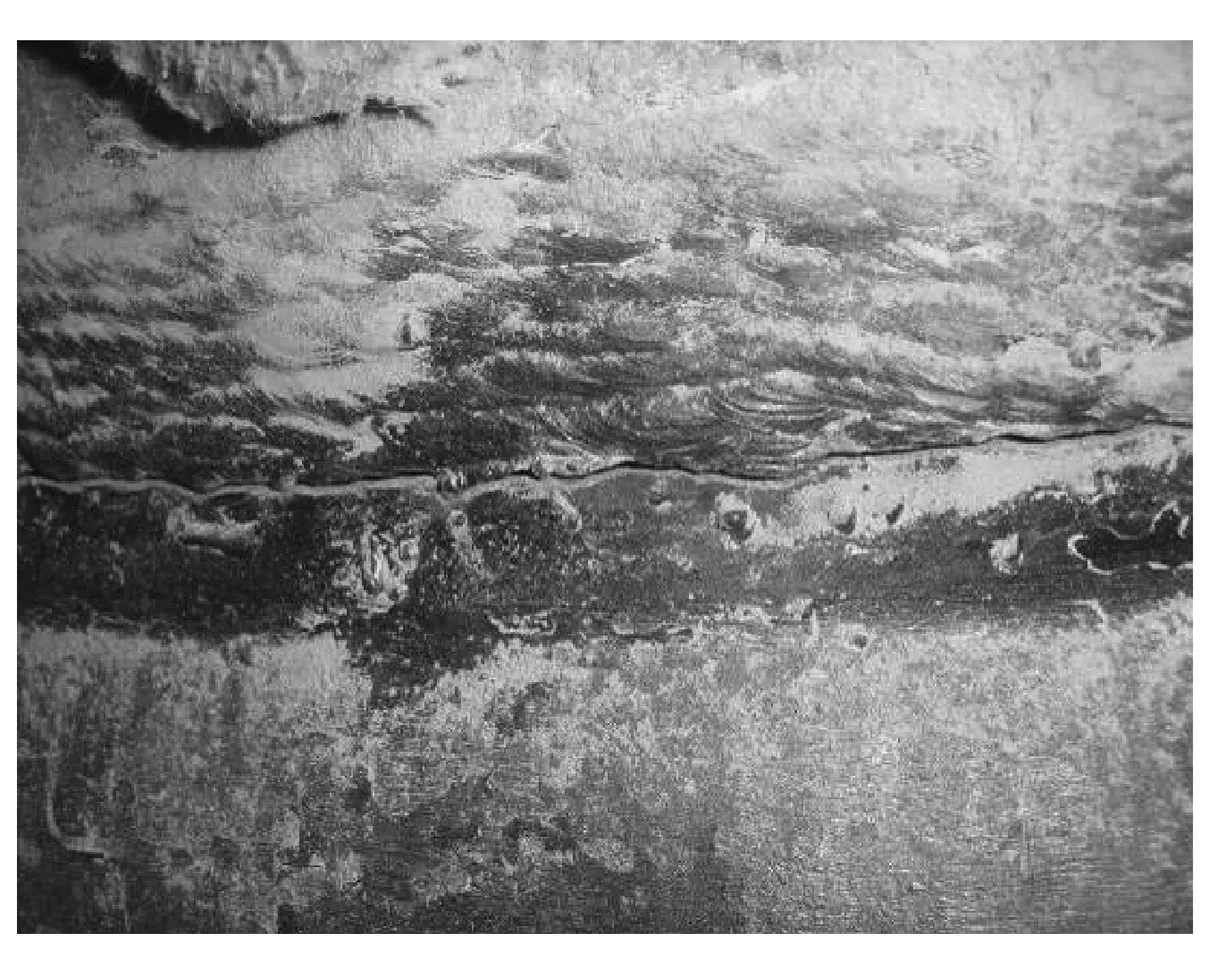

大唐河北发电有限公司马头热电分公司10号锅炉为DG1025/17.4-Ⅱ12型、亚临界参数、四角切圆燃烧、自然循环、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架的∏型汽包炉,于2010年5月投入运行。锅炉主蒸汽管道由高温过热器集箱三通引出,集箱规格为φ609.6 mm×110 mm,材质为12Cr1MoVG;变径三通规格DN609.06 mm×110 mm/DN609.6 mm×86 mm,材质为12Cr1MoVG;引出管规格φ609.6 mm×86 mm,材质为12Cr1MoVG;运行温度为540 ℃。2010年12月运行人员巡回检查发现炉顶吊杆处有蒸汽冒出,停机检查发现高温过热器出口集箱三通与主蒸汽导汽管连接焊缝开裂、泄漏,裂纹宏观示意见图1。

图1 裂纹宏观示意

2 裂纹产生的原因分析

2.1 宏观分析

对管道支吊架进行检查,结果未见异常,将管道与三通沿原焊缝切断分离后,管道未发生明显位移,说明管系拘束应力不大,排除了管系应力造成开裂的原因。三通与引出管连接处脖颈较短,该处存在较明显的应力集中,裂纹位于焊缝三通侧熔合线上,说明该处的应力集中和熔合区的薄弱组织对裂纹的形成起到了一定的作用。在安装过程中该焊缝经过无损检验,未发现夹渣、气孔、未熔合、裂纹等超标缺陷,在运行约6个月即产生严重的裂纹缺陷,说明该缺陷的产生与管道材料和组织有一定的关系。

2.2 金相分析

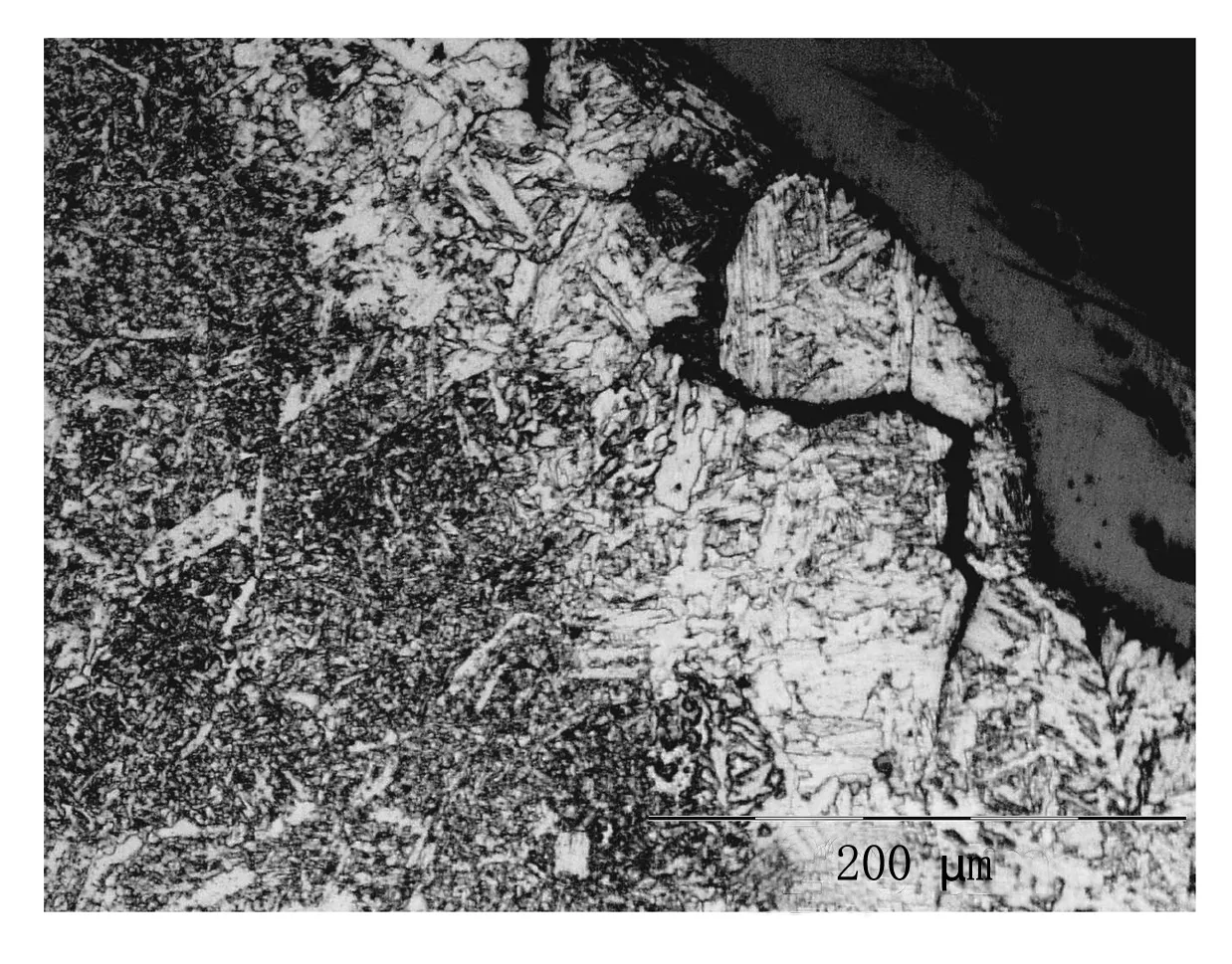

在焊缝开裂上、下熔合线处切取试样,镶嵌后打磨抛光,用4%硝酸酒精溶液浸蚀后观察发现三通与主蒸汽导汽管金相组织均为铁素体+珠光体+少量碳化物,未见明显晶粒变形,珠光体为层片状,形态清晰,未见明显球化,珠光体球化等级为1~2级;焊缝金相组织为铁素体+回火贝氏体,晶粒为柱状晶,晶粒形态及组织结构正常;焊缝熔合区过渡情况良好,组织为铁素体+回火贝氏体,粗晶区晶粒粗大,细晶区晶粒细碎。裂纹产生于焊接热影响区的过热粗晶部位,止于细晶区,具有沿晶开裂的特征;主裂纹是由众多小裂纹扩展合并形成的;粗晶区的晶界上局部存在众多沿晶的孔洞,裂纹形态见图2。金相分析显示该缺陷具有再热裂纹特征。

图2 裂纹形态

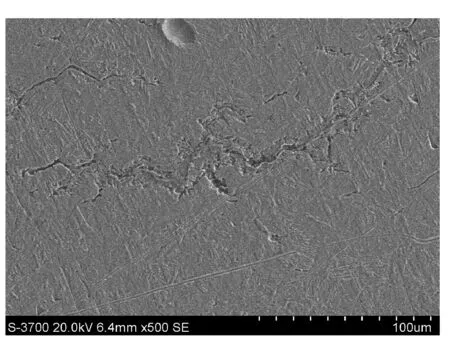

2.3 扫描电镜分析

对裂纹旁边的金相组织进行电镜分析,主裂纹周围分布着众多沿晶小裂纹,还存在一些未形成裂纹的孔洞,主裂纹旁小裂纹及孔洞示意见图3。这些特征与再热裂纹的形成过程出现的现象相吻合。

图3 主裂纹旁小裂纹及孔洞示意

2.4 综合分析及结论

a.由该裂纹产生的时间、条件以及金相、电镜组织分析可知:该裂纹不具备冷裂纹、热裂纹、疲劳裂纹、腐蚀裂纹的特征,而是具有再热裂纹的一切特征,同时该裂纹产生的条件也完全满足再热裂纹产生的条件。

b.12Cr1MoVG含有一定量沉淀强化元素,依据再热裂纹评价经验公式PsR=Cr+Cu+2Mo+5Ti+7Nb+10V-2,可算出PsR=2.02。当PsR>0时易裂[1],12Cr1MoVG钢的PsR=2.02,说明该材料具有较强的再热裂纹敏感性,满足材料具有再热裂纹敏感性这个基本条件。

c.三通壁厚110 mm、导汽管壁厚90 mm,两者均为大厚壁部件且壁厚相差20 mm,三通脖颈长度约为110 mm,该结构应力集中较大,在焊接区域存在着很大的残余应力。由于壁厚差别较大,焊后热处理时难以保证温度均匀,从而产生较大的热应力。满足了焊缝存在较大焊后残余应力的基本条件。

d.再热裂纹的产生存在敏感温度区,一般低合金钢的再热裂纹敏感温度区间为500~700 ℃,焊后热处理的温度为(735±10) ℃,在加热和冷却的过程中在此温度区间的时间为6~10 h,正常运行时的温度为540 ℃,这样的温度也处于该钢种的再热裂纹敏感温度区。满足了焊缝处在再热裂纹敏感温度的基本条件。

根据以上检查及分析可以得出结论:12Cr1MoVG材质具有再热裂纹倾向和热处理工艺不得当是裂纹产生的主要原因。

3 修复工艺及注意事项

3.1 裂纹修复工艺

修复的主要难点是防止产生再热裂纹。在无法对材料进行更换和改变运行参数的前提下,可采用的方法减小再热裂纹的敏感区和减小焊接残余应力,即通过减小焊接线能量、控制每层厚度和层间温度等措施减小粗晶区的厚度,另外通过层间锤击等手段减小焊接残余应力。在焊后热处理过程中考虑三通结构尺寸的关系,采用合理的加热器布置和严格温度控制,避免焊件在敏感温度区内长时间停留,同时不会产生较大的残余应力[2],主要工艺要点如下。

a.采取机械方法去除旧焊缝,防止去除旧焊缝的过程中产生过热组织,影响随后的焊接工作。

b.坡口制作为双V形坡口,该形式使其具有良好的焊接操作空间,并且焊缝金属的填充量较少。坡口制作完成后,进行表面无损检测,以确定是否有裂纹等危害性缺陷的存在,如果存在缺陷必须消除。

c.为防止产生再热裂纹,必须采用较高的预热温度。该钢种预热温度为200 ~300 ℃。结合现场的实际情况和环境温度,应把预热温度定为规程规定的上限,层间温度不超过400 ℃。焊前预热及层间保温要保证整个构件受热的均匀性。

d.选择R317焊条进行焊接。该钢种具有一定的晶粒长大敏感性,为防止晶粒严重长大增加再热裂纹的敏感性,选用较小的焊接线能量。选用直径φ2.5 mm R31氩弧焊丝打底,填充层选用φ3.2 mm焊条。

e.禁止强力对口,每层焊道进行锤击消应力。

f.该三通是大厚壁异形构件,在热处理的过程中必须考虑构件整体受热的均匀性,合理布置加热器,防止热处理后产生温差附加应力。加热功率选择时要考虑三向散热。综合考虑加热和散热条件,整体加热功率不低于100 kW。为保证有一定的加热功率裕量,防止加热器在长时间高负荷运行条件下损坏,考虑采用120 kW的加热能量较好。保温时间的选择主要考虑到壁厚方向的温度均匀性,在规程规定的基础上延长一定的时间,保温宽度也应延长,以保证热处理效果。

3.2 裂纹修复注意事项

焊缝的修复过程主要涉及到机加工及对口、焊接过程、热处理过程和无损检测过程。这几个过程并非完全顺序进行,在各阶段都存在着交叉作业,因此对整个修复过程的控制是一个系统性的工作,必须做到各工序间无缝衔接,每道工序完成后都要为后续工序创造良好的工作条件,注意事项如下。

a.机械去除旧焊缝后必须进行检查,以确定旧焊缝是否完全清除;坡口制作过程中要及时测量坡口尺寸,防止去除金属量过多造成对口困难;坡口制作完成后要进行无损检测防止坡口处存在影响焊接的缺陷,并检验坡口尺寸。

b.预热前要检验热电偶,预热过程中应注意升温速度,防止超温,保温时间达到后,用红外测温仪对坡口处温度进行检验。

c.焊接过程中应记录相应的焊接参数,控制焊接电流、焊接速度、焊接层间厚度,防止出现大电流、厚焊层。每层焊完后立即进行外观检查,如有缺陷立即消除。每层进行锤击,并检查锤击效果,要保证焊缝留有均匀的锤击印记。

d.焊缝填充完毕后立即进行整体外观检查,对存在的表面缺陷立即消除,及时整理加热器进行焊后热处理。

e.热处理时应注意温度测点焊接是否牢固,加热器与三通、管接头之间贴合是否紧密,绑扎是否牢固,保温层覆盖厚度与范围,动力线、信号线的连接是否可靠等。并对整个热处理过程中的温升情况、各片加热器之间功率的分配情况密切监督。

f.热处理后待构件完全冷却后对需检测区域打磨干净,显露出金属光泽。考虑到三通与导汽管之间的焊缝只能进行单侧UT检测,要求把焊缝余高打平,采用小K值探头,尽可能探测到三通侧焊接热影响区。并进行磁粉检测和硬度检测。

g.焊后经过表面检查、内部无损检验、硬度检查未发现超标缺陷,处理才算达到预期目的。

4 建议

a.12Cr1MoVG钢长期用作小管和中厚壁管材料,未见有再热裂纹缺陷的相关报道。近年来用于大厚壁管子、管件后同类型结构的三通多次发现类似的缺陷,反映出该钢种在制作大厚壁管子、管件时再热裂纹的敏感性增加。应对12Cr1MoVG应用于大厚壁管子、管件的适应性展开深入的研究,探讨是否有必要采用其它钢种替代,如10CrMo910、P91等。

b.变径结构的三通颈部较短、壁厚过渡明显,这种结构会增加焊接时的内应力,并且在现场施工时难以保证热处理温度的均匀,因而该种结构的三通焊口最佳的热处理方法是炉内处理,而不应现场处理。应增加对该结构三通焊缝的无损检测频次,及早发现运行过程中产生的再热裂纹。

[1] 周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,2005.

[2] 杨瑞成,孟 威,陈 奎,等.12Cr1MoV高温时效过程的动力学研究[J].材料科学与工艺,2008,16(1):19-22.

本文责任编辑:杨秀敏