从铜转炉烟尘中回收铅、铜、铋的工艺实践 *

2011-01-18李怀仁

李怀仁

(昆明冶金研究院,云南 昆明 650031)

1 前 言

铜冶炼厂产生的铜转炉烟尘,含有铜、铅、锌、铋、砷、银、锑等多种有价金属。由于该烟尘中的砷含量较高,不仅有害生产,还污染环境。一段时期以来,曾是废弃物和环保负担,很少加以重视和利用。上世纪 90年代初因铅资源的逐渐匮乏,该物料才引起了人们的重视,加上物料中所含稀散金属铋在市场上的昂贵价格,于是在全国各地处理该物料方法也相继而生,有采用坩锅炉、冲天炉、平炉、反射炉直接熔炼的,也有用湿法冶金从中回收有价金属。但从物料中得到的各种金属,回收率都不是十分理想。火法熔炼,唯有反射炉的效果较好;湿法冶金虽回收率比较高,但流程长,回收成本高,此外还有环境问题存在,同样也不是处理该物料的最佳工艺方法。昆明冶金研究院为寻找处理该物料的有效方法,在呈贡头甸建立 0.5 m2鼓风炉试验基地,选用云南冶炼厂的烟尘进行鼓风炉直接熔炼试验,并生产铅铋合金及铅冰铜。该工艺流程短,综合回收率高,资源重复利用率高。经分析结果得知,采用鼓风炉直接熔炼烟尘的结果十分令人满意。因此把试验扩展到省内外其它铜冶炼厂转炉烟尘。虽然各厂的烟尘铅、铋、铜、锑的含量有差别,但物料的性质相同,入炉前用适当的方法处理就能满足鼓风炉直接熔炼的工艺条件,熔炼得到的产品铅铋合金也能满足下一步提取铅铋及其它金属的工艺要求。本文主要介绍本单位采用鼓风炉直接熔炼铜转炉烟尘富集铋,和昆明某有色金属加工厂及江苏某金属回收厂合作进行回收铅铋铜等金属的工艺实践。

2 原 料

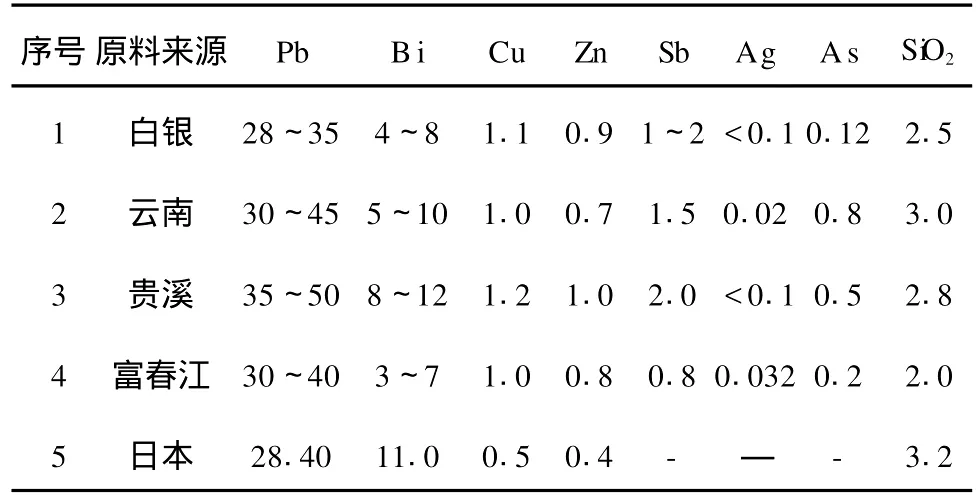

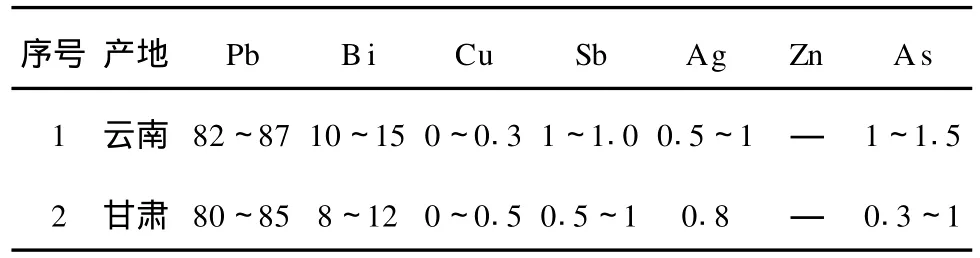

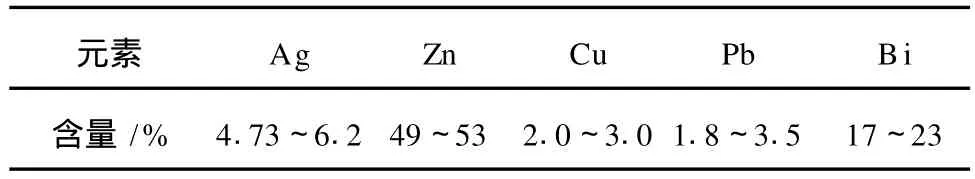

熔炼原料来源于云南冶炼厂的收尘塔泥和烟尘。经熔炼实践成功后,逐步扩展到国内其它省份铜冶炼厂及国外。表1是各个不同地方原料的化学成分。

表1 原料的化学成分 %Tab.1 Chemical composition of raw material

从表1中的元素分析结果得出,各地原料中的铅和铋及其它金属的含量略有波动。无论采用何种冶炼工艺来单独提取铅或铋都比较困难。因物料的单个元素的品位含量低,而且每批物料的含量又有所不同,上下波动,鉴于该物料含铅 30%以上这一特点,首先采用鼓风炉直接熔炼富集铅,然后再用湿法电解提铅富集铋,最后火法精炼提铋分离锑和银,形成一个对该物料完整的金属综合回收工艺实践。

3 鼓风炉直接熔炼富集铅

鼓风炉熔炼烟尘富集铅,与鼓风炉熔炼铅精矿有本质的区别,并且难度要大得多。烟尘中所含的金属量要比铅精矿多,熔炼过程中,富集铅的同时还要使得铋和其他金属富集,因此采用何种渣型及还原气氛是熔炼过程的关键。烟尘经过水洗处理后,水分含量较高,干燥后即为粉料。该粉料不含硫,因此,如何使物料成块并顺利入炉已经成为烟尘冶炼过程中的技术关键点。

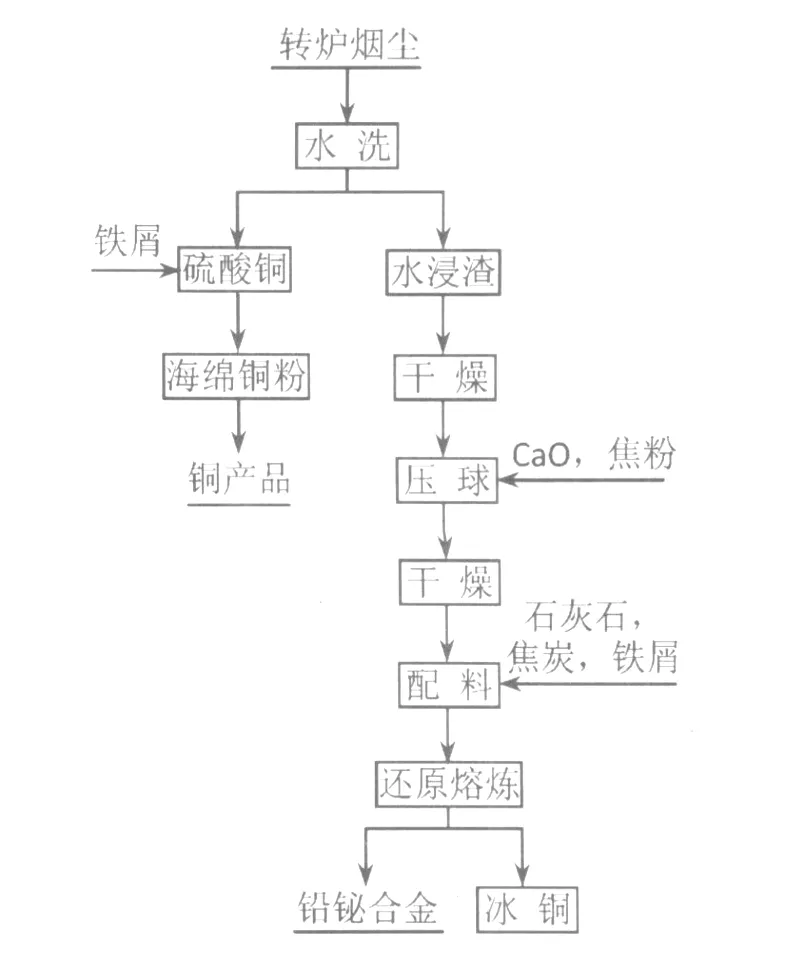

图1 鼓炉直接熔炼转炉烟尘流程Fig.1 Direct s melting dust flow of blast furnace

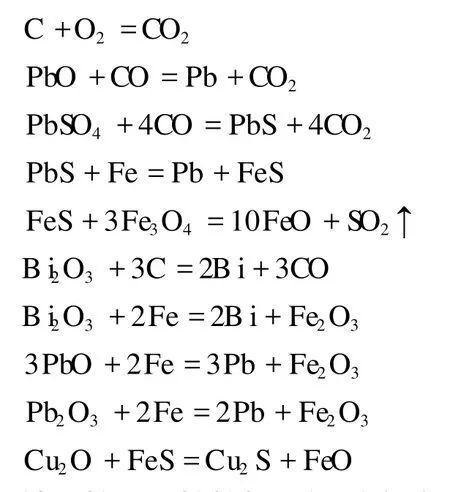

图1是鼓风炉直接熔炼烟尘富集铅的工艺流程图。主要熔炼工艺是:铜烟尘废料→水洗→水浸渣→干燥→配料→压球→干燥→配料→还原熔炼。熔炼物料在炉内的主要反应为:

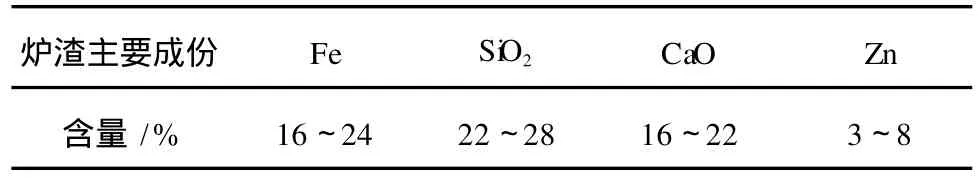

鼓风炉还原熔炼烟尘的反应过程比较复杂,因物料经水浸后虽大量的铜和锌被除去,但仍有部份存于物料之中,这不但造成熔炼时炉内的反应过程复杂,同样给渣型的选择带来很大困难,经反复实践探索,在保证炉况能顺利进行的情况下,选择渣型时适当增加 Fe和 S iO2的比例,使 CaO/Fe+SiO2≤0.45。根据物料含锌量的变化,选择一定的渣型变化范围,如表2所示。

表2 炉渣成分的变化范围Tab.2 Variation range of slag composition

熔炼该物料时 Fe%≈22%,SiO2%≈27%,CaO%≈18%,Zn%≈1.5%。经实践探索,用该渣型熔炼该物料,金属的还原率高,炉况控制容易,还可根据渣中铅的含量适当添加一定的铁屑,增加还原能力。鼓风炉直接还原熔炼烟尘,铅得到了充分的富集,为铅的下一步提纯奠定了基础,在铅得到富集的同时铋也得到富集,而铜则进入铅冰铜,经反复回炉进行富集回收,得到的产品铅铋合金,送电解系统进行铅提纯和富集铋。表3是来自两个不同点铜冶炼厂烟尘经鼓风炉还原熔炼的铅铋合金成分。

表3 铅铋合金成分Tab.3 Lead-bismuth alloy composition %

从表3中的成分可以看出,合金的主成分铅铋相加都在 90%以上,用这种合金进行电解提纯铅,使铋得到进一步的富集是可行的。

4 电解富集铋

铋是一种稀少的金属元素,在周期表中位于第V主族,世界的藏量和产量都很少,由于该金属使用性能的特别,被广泛用于低熔点合金、焊料、冶金添加剂,医药、化工、半导体等行业,所以一直是国内外市场的紧俏商品。铋矿主要有:辉铋矿 Bi2S3(81%)、菱铋矿 nBi2O3·mCO2·H2O(87%)、铋华Bi2O3·H2O(89%)、辉锑铋矿 (60%)。其它如铜铋矿 3Cu2S·4Bi2S3、方铅铋矿 Pb2Bi2S5,含铋高低不等,经精选后,铋的含量一般可以达到 15%~50%。国外某公司在 1938年开始收集铜吹炉烟灰,并开始从中提取铋,而我国铜冶炼厂的烟尘一直作为废弃物放置和丢弃。利用鼓风炉还原熔炼转炉烟尘获取铅铋合金,并从合金中提纯铅富集铋是一项合理开发利用废弃资源的好课题。铅铋合金经熔化,熔析除铜,氧化除砷锑后,浇铸成阳极块,进行电解。阳极的规格为:650 mm×610 mm×10 mm,每块重 40 kg。电解槽是采用钢混水泥制成,内衬软塑料,每槽的有效容积1.2 m3。

电解的技术条件为阴极片:纯铅 (700 mm×620 mm×1 mm),每槽装 19片阴极,18块阳极,极距 90 mm,电压电流控制范围,槽压 0.45~0.75 V,电流密度 65~85 A/m2,电解液选用硅氟酸铅和硅氟酸混合液,溶液中的 Pb2+浓度控制在85~95 g/L,电解温度为室温,电解液循环量 25~35 L/min,电解周期跟电解效率有关,有时采用 68 h,有时采用 72 h。

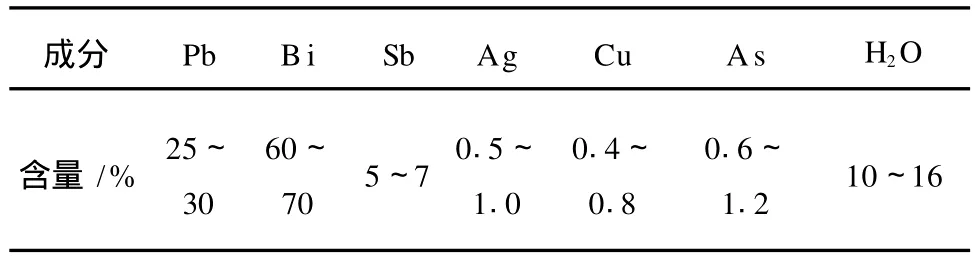

电解后得到的阴极铅,纯度为 99.99%以上的1#电铅,用电阻炉或熔铅锅熔化后,铸成 25kg或者是 50 kg的铅锭出售。而阳极泥则用来提铋,阳极泥的化学成分见表4。

表4 铅阳极泥化学成分Tab.4 Chemical composition of lead anode mud

从表4的成分可以看出:通过电解后得到的阳极泥,铋已富集到 60%~70%,比铅铋合金提高了 4~5倍,通过水洗过滤除酸后即得到粗铋原料。

5 火法精炼铋

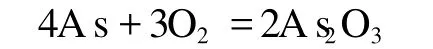

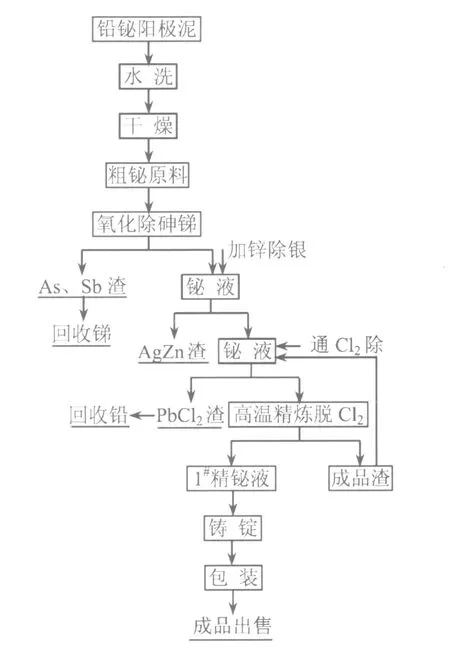

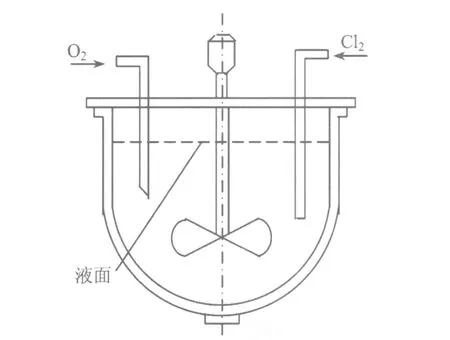

从电解精炼中得到的粗铋原料,其中含有铅,锑、砷、银、铜等杂质,必需经火法精炼进一步除杂才能获得市场上所需要的 1#精铋。按图2流程所示,阳极泥经水洗脱酸后于热铸钢埚内熔化,图3为耐热铸钢锅示意图。熔铋的温度控制在 675~725℃。

5.1 脱砷锑铜

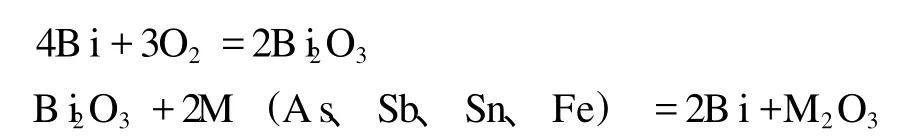

脱砷锑是在一定的温度条件下从不锈钢管内鼓入空气,让空气与锅内的铋液充分接触,使熔液中的砷锑铁等元素得到充分氧化,成为氧化干渣,从而回收锑和砷。熔铋锅内的反应为:

在高温状态下空气氧化生成的氧化物,As2O3及 Sb2O3一般在熔液表面形成氧化渣,它们还大量挥发。因此在除砷锑时,熔铋锅使用活动抽风罩把挥发物与烟气引入收尘布袋。为使表面氧化干渣尽量少夹带金属铋,减少金属损失,在捞渣前可加入一定量的烧碱作为熔剂,让表面干渣充分熔化后捞出。烧碱与干渣的反应为:

图2 粗铋火法精炼流程Fig.2 Pyrometallurgical refining flow of raw bismuth

粗铋液经氧化除砷锑取样分析砷锑及铜的含量是否与达到预定要求,若熔液中的铜含量偏高,可加入理论量 1.5倍的硫磺粉进行脱铜。其反应按下式进行:

加入硫磺粉时,应在充分搅拌下进行,然后缓慢降温使其结壳或形成浮渣漂在熔液表面后除去。

在熔铋锅内通过插不锈钢管鼓入空气脱砷锑,时间根据粗铋中杂质砷锑的含量而定,温度分别在挥发脱砷时控制在 510~560℃。而脱锑时则要把温度升高到 670~790℃,要严密观察 Sb2O3的挥发情况,如果反应过程激烈,液面白烟较浓,可适当降低温度 50~80℃以防大量的 Bi2O3挥发而造成损失。

图3 精炼铋锅示意图Fig.3 Schema of bismuth refining

5.2 加锌除银

经除砷锑合格后的铋液取样分析银的含量。控制温度在 500℃,锌选择 1#锌锭,按铋液中含银的 10倍加入,充分搅拌 20~30 min,使其充分形成银锌渣后捞除,该渣堆存作为回收银和铋、锌的原料,其成分见表5。

表5 银锌渣化学成分Tab.5 Chemical composition of silver-zinc residue

从表5中银锌渣的化学成分看,渣中尚含17%~23%的铋,还得用熔析法在 450~500℃充分让渣中的铋析出,让渣中只留 2%~3%的铋,充分保证冶炼的综合回收率。除银后的铋液含银 <0.0032%,低于国标 1#铋含银 ≤ 0.005%标准,可进下一道工序通氯除铅锌。

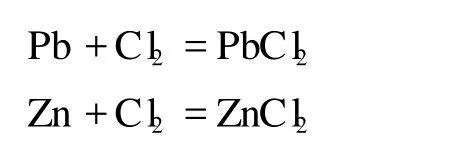

5.3 通氯除铅锌及高温精炼

通氯除铅锌及高温精炼是生产合格 1#铋的关键过程,控制铋液的温度为 550℃,用高温玻璃管以三角方向插入锅内铋液中,插管时必须先开氯气再把管缓慢插入溶液,否则会引起爆炸,造成安全事故。锅内通入氯气与铋液中铅锌的化学反应为:

通氯及反应的时间长短,取决于铋液中的铅和锌含量。铅锌的含量高,通氯的时间就长,在通氯期间还需定期将反应生成的氯化渣捞出,直到反应完毕,观察铋液的表面不再有氯化渣浮出,气搅拌冒出的液泡为暗红色,这时不再出渣,取小样铸锭,观察锭断面显示出针状结构,此时铋液中只有少量的铅存在,可把铋液的温度升至 600℃进行高温精炼。

5.4 高温精炼

高温精炼是粗铋火法精炼的最后一道工序,目的是在进一步清除铋液中的残氯和其它少量杂质。把脱除铅锌后的铋液升温至 600℃,加入NaOH洗涤铋液中的残氯,在高温下经搅拌,铋液中的残氯和NaOH反应生成盐类干渣上浮于表面,用不锈钢漏勺捞出,经反复加入后,加入的NaOH在表面熔化后形成一个清亮的液面覆盖在铋液上面,不再有干渣形成,这时说明铋液中的残氯已清出完毕。停止NaOH的加入,用少量的硝酸钾或碳酸钠进行最后精炼,硝酸钾或碳酸钠加入后,以三角形式从三根高温石英玻璃管内鼓入空气进行搅拌,让残留杂质充分被氧化除去。到取小样检查,样品的表面呈玫瑰红色,断口为定向结晶,有银白色的金属光泽,证明铋液中残氯和少量的杂质已被除去,将温度降至 450~500℃保温,取成品样分析,分析结果合格,达到 GB915—1995中 1#铋产品技术要求,铋含量大于 99.99%。铸锭后可以包装出售。

6 结 论

(1)鼓风炉直接熔炼铜转炉的烟尘以从中富集铅,电解精炼富集铋,火法精炼分离铋、银、锑的工艺,具有投资少,见效快,综合回收效率高等特点。

(2)在用鼓风炉直接熔炼富集铅时,采用合理的配料方法,加入适当的还原剂,使铋也得到充分富集,形成 Pb-Bi合金,让铜进入冰铜得到回收。

(3)电解得到符合国标的一号电铅,使铋,银、锑等金属进入阳极泥,充分富集铋,得到含铋60%~70%的阳极泥,熔化成粗铋。

(4)在精炼提铋时,可综合回收有价金属和镁。

[1]重有色金属冶炼手册:铅锌铋卷/北京有色冶金设计研究总院等 [M].北京:冶金工业出版社,1955.

[2]陈家镛.湿法冶金手册 [M].北京:冶金工业出版社,2005.

[3]周晓源,等.湖南柿竹园铋冶炼改扩建工艺设计 [J].有色金属,2007,(3):75-78.

[4]原和平.提高铅鼓风炉处理量的生产实践 [J].有色金属(冶炼部份),2004,(2):11-13.

[5]安剑刚.脆硫铅锑矿综合回收铜铋实践 [J].有色金属 (冶炼部分),2005,(5):26-28.