优化巷道支护参数 提高巷道掘进速度

2011-01-17薛润根阴永生

薛润根,阴永生

(山西西山煤电股份公司马兰矿,山西 古交 030205)

近年来,随着矿井生产能力的逐年增加,瓦斯抽采压力越来越大,采掘接替越来越紧。提高煤巷掘进速度对缓解采掘接替、实现减人提效、落实抽采达标、建设本质安全型矿井具有重大意义。西山煤电股份公司马兰矿通过推广综合机械化掘进机煤巷全锚支护技术来提高煤巷单进水平,根据跟班调查的工序时间,支护占一个循环作业的大部分时间,约50% ~67%。所以,合理的支护设计有助于减少人力和材料的浪费,减轻工人劳动强度,提高时间利用率,提高掘进速度。由于地质条件的复杂性,仅用一种方法一个公式计算,很难得出合理的支护参数,需要利用计算机辅助设计,因此,该矿同中国矿业大学(北京)合作,采用FLAC3D软件对南五采区10503工作面巷道支护参数进行数值模拟,有效地模拟煤巷周围的岩层条件,对理论计算的支护设计进行进一步优化。

1 工程概况

煤层赋存情况及顶底板岩性特征:

1)煤层特征。

10503工作面所掘煤层为二迭系下统山西组02#煤层,煤层厚度为1.37 ~2.82 m,平均厚度 2.40 m,煤层结构 1.34(0.17)0.89 m,煤层倾角1°~3°,在煤层中部夹一层矸石,厚度0.1~0.22 m,属稳定可采近水平中厚煤层。

2)煤层顶底板情况。老顶为K4砂岩,浅灰色细砂岩,厚4.50 m,含裂隙承压水,富水性弱。直接顶为深灰色粉砂岩,厚2.77 m,水平层理发育,夹薄层泥岩。伪顶为灰白色铝质泥岩,厚0.20 m,有滑感,吸水变软。直接底为浅灰色粉砂岩,厚0.15 m,含少量植物化石。老底为灰色中砂岩,厚2.03 m,钙质胶结,致密坚硬,上部发育一薄层粉沙岩。

3)工作面位置及周围开采情况。

该工作面对应地表位于后头沟下部,玉米沟以东,后头梁以西,轨道巷在此段上部有一组高压线路穿过,主要出露地层为Q2+3、N2、P2S2。盖山厚度397~357 m,平均厚度377 m。

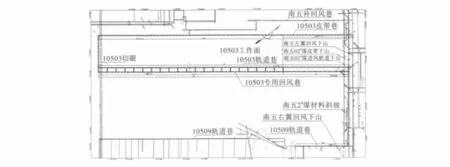

两巷开口于南五02#煤皮带下山,轨道巷西南侧间隔26~43 m,下部间隔2.8 m为南五补回风巷和南三泄水巷。巷道平面位置图见图1。

4)水文地质情况。

本工作面02#煤层老顶K4砂岩为承压裂隙弱含水层,在断层和节理发育地段,顶板会出现淋滴水现象,涌水在工作面迎头汇集,对掘进有一定影响。

5)掘进方式。

实行全断面跟底掘进,一掘一支的作业方式,循环进度 1.0 m(顶板不完整或遇地质构造时为0.8 m)。

6)矿压观测。

矿压观测使用顶板离层指示仪,锚杆锚索测力计,在距巷道开口处10 m安装第一套,以后在巷道全锚支护段均每隔50 m布置1组,定期观测并填写观测记录。

2 原支护设计

2.1 巷道断面

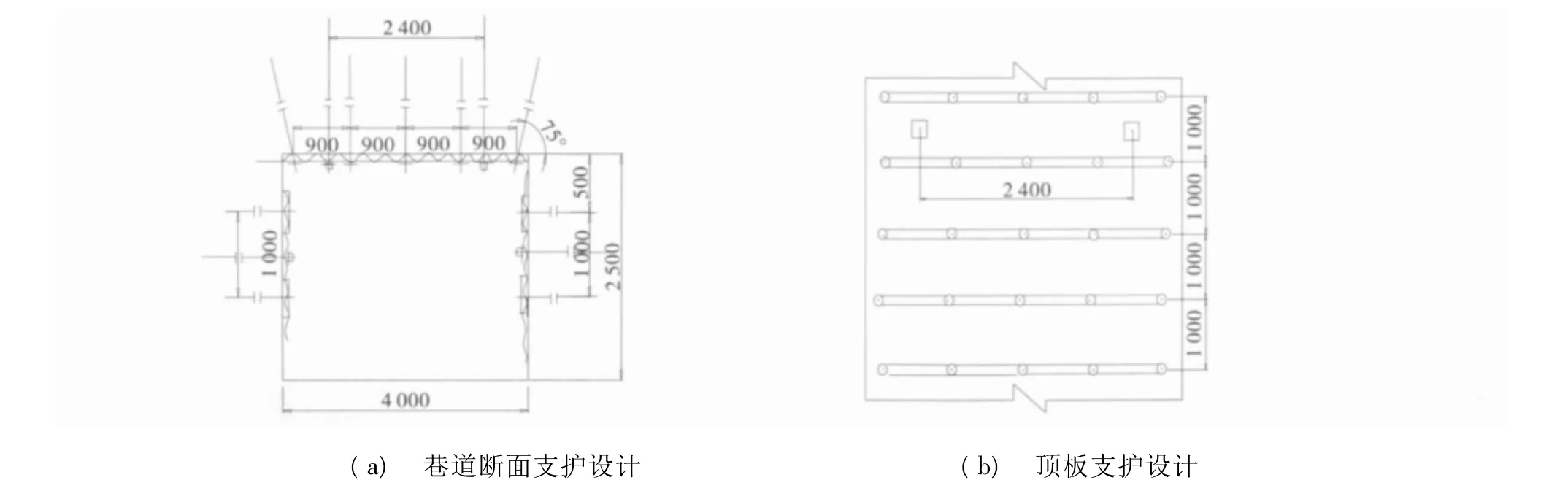

试验巷道位于马兰煤矿10503工作面专用回风巷,巷道沿02#煤底板掘进,全锚支护,巷道断面矩形断面,宽为 4 m,高为 2.5 m,净断面10 m2。

2.2 支护参数

图1 巷道平面位置图

马兰矿专用回风巷道顶板采用锚杆+钢带+锚索+菱形金属网联合支护形式,根据采区矿压观察,结合该矿实际情况,10503工作面运输巷顶锚杆选取型号为d22 mm×2 000 mm的加长锚固树脂锚杆,顶板每排支护5根锚杆,锚杆间排距900 mm×1 000 mm,呈“五·五”排矩形布置,在两排顶锚杆中间打入一对锚索,锚索长度5.3 m,间距2.4 m,排距3 m;钢带长度3.8 m;金属菱形顶网规格为长×宽=3 200 mm×2 200 mm。

10503工作面专用回风巷道帮锚杆选取型号为d20 mm×2 000 mm的端头锚固树脂锚杆+金属菱形网+W托盘支护,间排为1 000 mm×1 000 mm,上排锚杆距顶板500 mm,其左帮、右帮均布置2根,具体支护见图2。

图2 原支护设计示意图

3 支护参数优化

以往主要是依据悬吊理论、组合拱理论或普式拱理论,采用工程类比法和计算公式法。根据原作业规程的支护设计,发现在计算过程中有部分参数选择不恰当,该矿进行了改正,除了常规的理论计算,还利用国际著名岩土工程软件FLAC进行数值模拟计算,对原方案进行优化,通过大量计算和比选,以选取最佳方案。

该方法主要内容为“数值模拟初始设计—现场监测—利用反馈信息修改设计”。现场监测非常关键,监测取得的数据是作为二次修改设计的依据,修改设计后再应用于实践。经过不断地改进支护设计,使锚杆支护更为经济、合理。在选定设计方法之后,还要根据不同的顶板岩性及地质构造特点,优化设计参数,为快速掘进提供技术依据。

3.1 数值模型的建立

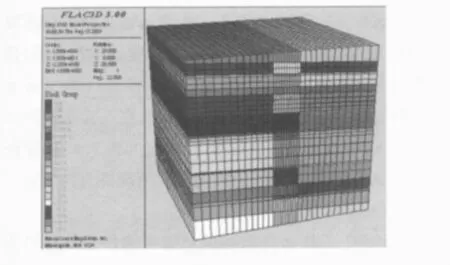

3.1.1 网格的生成

结构模型宽度、高度、进深均取30 m。网格按岩层分区划分,并且为不均匀划分。坐标原点取在模型的中心位置,z轴向上,x轴向右,y轴指向进深。采用应力边界条件,模型的上表面施加均匀的垂直压应力,模型两侧面施加随深度变化的水平压应力,模型下表面固定。采用程序内嵌的结构单元模拟各种支护构件。模型岩层分布示意图见图3。

图3 数值模拟模型示意图

巷道全断面一次开挖,按具体方案的进尺开挖,分10次掘进完成。开挖通过对所开挖区段位移指定零模型实现。观测断面有3个,分别位于进深y=1.5,4.5,7.5,在每个观测断面上,顶底板和上下帮均沿暴露长度设20个监测点。

3.2 支护模拟结果

利用FLAC3D进行数值模拟,从位移场、应变场和塑性区扩展趋势3个方面分析巷道周边岩层的力学响应情况,煤层回采巷道中各支护构件在控制围岩变形方面的作用,提出了巷道的最佳支护方案。方案变形量对比表见表1。

表1 方案变形量对比表

据计算结果,顶板下沉量增加3.97%;左帮变形量减少4.0%,右帮变形量减少2.46%,底板变形量增加4.66%。巷道变形量变化示意图见图4。原方案巷道围岩变形及剪切区分布示意图见图5。优化方案巷道围岩变形及剪切区分布示意图见图6。

3.1.2 开挖与支护方式

3.3 最优方案

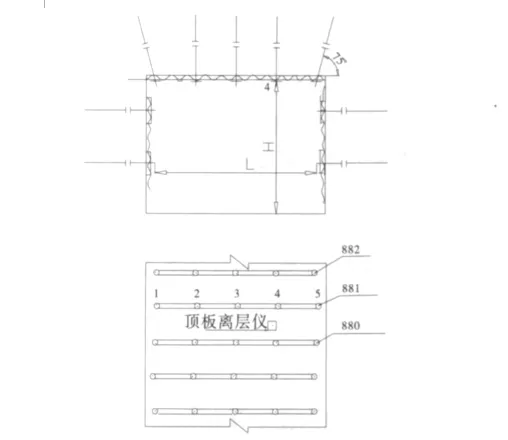

通过对各个可行方案的比选,最终决定采用如下方案,见图7。顶板支护由原来的3 m 1对锚索,改为3 m 1根,并用锚索替代中间眼位的锚杆,顶板角锚杆向外倾斜15°,帮部上排锚杆上倾15°,其他均同原支护参数,锚杆锚索规格不变。根据计算结果,巷道的变形量均处于安全范畴。

图7 优化方案支护设计图

4 试验效果

从2009年8月支护方案制定后,该矿分别于2009年10月7日、2010年1月25~26日进行了两次试验调查,检查了10503工作面试验巷道的变形大小并选取了3个支护断面长期观察,分别是881 m处断面、932 m处断面和1 018 m处断面,监测断面示意图见图8。巷道顶底板沉降及两帮收敛见表2。显然,优化后的支护方案既经济又安全,与原支护参数相比,巷道变形很小,支护效果良好。煤巷掘进进尺由原来的平均每月472 m,提高到7月500 m,8月531 m(全月掘进30天,半煤岩6 m,全岩2 m),9月523 m(全月掘进29天,半煤岩巷20m,全岩8m),10月510 m,11月613 m,12月613 m。其中,2010年1月11日夜班完成11排支护,即进尺11 m,取得了班

组进尺新高。

图8 监测断面示意图

表2 位移观测表

5 经济效益分析

5.1 直接经济效益

1)节约钻头费用。

按平均打5个孔损坏1只钻头计算,每米节约钻头0.2个,则节约钻头费用为:1/5×21元/个 =3.15 元。

2)节约钻杆费用。

按平均每打50个孔消耗1根B19的2.4 m长的六角钎杆计算,钻杆单价68元/m,则节约钻杆费:1/50×194.4 元/根 =3.9 元。

3)节约锚杆(索)支护材料费。

每米巷道平均少打1.5根顶锚索,1/3根帮锚索,减少的锚索由锚杆代替,锚杆单价50元/套,锚索单价150元/套,则节约费用(150-50)×(1.5+1/3)≈183.3 元/m。

4)降低的直接人工费。

按日进尺比原来提高3.0 m,每班12人,日出勤36人,按每工费140元考虑,则每米巷道节约人工费:36×140×(1/12-1/15)=84.0元。

5)每米节约总费用。

3.15 元 +3.90 元 +183.3 元 +84 元 =274.35 元/m。

5.2 间接经济效益

按每个施工队日进尺比原来提高3.0 m,年施工11个月计算,每年可增新掘巷道990 m,马兰矿目前共有5个掘进队,每年可新增掘进巷道4 950 m。

通过支护参数的优化,明显提高了煤巷的掘进速度,缓解了煤矿采掘紧张的严重局面;煤巷的支护系统更加合理,巷道整体稳定性提高,不仅降低了巷道支护的成本,而且创造了安全的工作环境,防止安全事故的发生。

6 结论

采用FLAC3D软件进行数值模拟,能够有效地模拟煤巷周围的岩层条件,对理论计算的支护设计进行进一步优化。在模拟过程中发现一些小的改动也能很好的改善支护效果,如顶板角锚杆向外倾15°,两帮上排锚杆向上倾15°等均能改善支护效果,明确支护的重点位置及顶板、两帮锚杆锚索的方向。合理的支护设计有助于减少人力和材料的浪费,减轻工人劳动强度,提高时间利用率,提高掘进速度。

煤巷支护参数的优化,减轻了工人劳动强度,节约了工时,提高了施工工效,实现了煤巷的快速掘进,有效缓解了马兰矿较为紧张的衔接状况。煤巷快速掘进实现了安全、经济、高效的目标,提高了工作效率、降低了材料消耗,为巷道快速掘进、降低成本开辟了一条新的技术途径。