轧机主传动系统振动问题测试分析

2011-01-17徐丽霞黄贞益

徐丽霞,黄贞益

(1.安徽工业大学工程创新与实践中心,安徽 马鞍山 243002;2.安徽工业大学材料科学与工程学院,安徽 马鞍山 243002)

轧机主传动系统振动问题测试分析

徐丽霞1,黄贞益2

(1.安徽工业大学工程创新与实践中心,安徽 马鞍山 243002;2.安徽工业大学材料科学与工程学院,安徽 马鞍山 243002)

针对南钢2800mm中厚板轧机精轧机主传动系统存在的振动现象,对主传动轴、轴承座和轧辊平衡油缸的振动信号进行测试、小波消噪和处理分析,寻找板形和设备安全的影响因素。结果表明,主传动轴上存在较高能量的频率值,应通过合理控制轧机的转速来防止共振和设备损坏;在0.1~1.5的中频段,轧辊平衡油缸动态刚度减小、动态柔度增加,油缸压力产生剧烈振动,影响板形和设备安全,可通过增加液压缸刚度来解决。

振动;测试信号;小波;轧机;主传动系统

1 引 言

轧机的主传动系统是一个由若干惯性元件和弹性元件组成的“弹簧质量系统”,这个系统在突加载荷作用下,就会发生不稳定的振动[1]。这种振动现象中始终存在共振和拍的问题,并严重影响轧机工作性能,如何避免轧制过程中的共振和拍现象是轧机设计和操作中的一个重要问题[2-3]。现场测试是轧机研究的重要方法,是获得轧机性能信息的重要手段[4],在轧机轧制生产过程的振动分析中得到广泛应用。小波分析方法更好地解决了测试信号的不平稳性问题,提高了现场测试分析的准确性[5-6]。

南钢2 800mm中厚板轧机精轧机主传动系统存在振动现象,并对正常生产产生了一定的影响。该文通过对现场实际信号的测试、消噪和分析,从主传动轴扭振、主传动轴轴承座振动和工作辊平衡油缸振动的测试入手,来分析影响板形和设备安全的因素及解决措施。

2 主传动系统振动测试与分析

南钢2 800mm中厚板轧机主传动系统的振动测试分析主要考虑了主传动轴、轴承座和轧辊平衡油缸。

2.1 主传动轴扭振测试与分析

对于主传动系统的扭振,主要研究其扭矩放大系数TAF,即发生扭振时,接轴上扭矩的最大值与其稳定值的比值。一般情况下,TAF不会超过2,但由于传动部件的加工误差或运行磨损等原因,传动系统中有时会存在间隙,这种间隙在运行中的打开或闭合,使得冲击加大,从而造成TAF增大,有时TAF会达到5~6,这样就容易造成设备的破坏[7-8]。

2.1.1 测量方法及原理

在主传动轴布置电阻应变传感器,按一定的方式组成传感器测量扭矩的微应变信号,并进行计算机记录采样,获得工作时的扭矩变化。对计算机采集记录的数据进行处理,可获得各重要数据,以用来判断各传动系统的状态。按文献[9]所述方式在主传动轴上布置应变片。

2.1.2 测试数据与分析

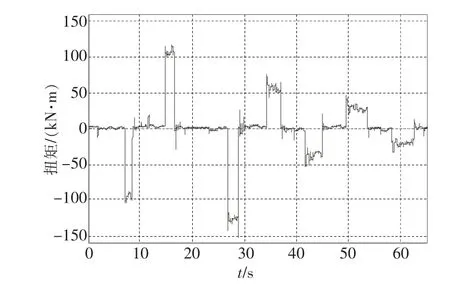

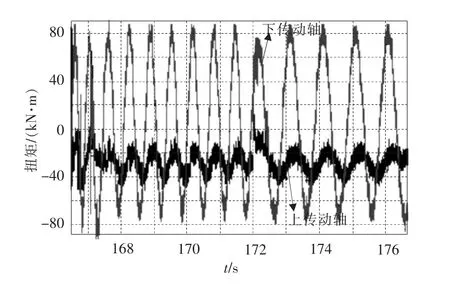

工作时,上、下传动轴扭矩信号如图1和图2所示;空转时,主传动偏心信号如图3所示。

(1)扭矩信号的常规分析。由图1和图2可以看出,上、下传动轴扭矩信号基本同步,但上、下传动轴的扭矩峰值与平均值并不完全一致。

图1 上轴主传动扭矩图

图2 下轴主传动扭矩图

图3 主传动偏心信号

在空转时工作辊与支承辊之间靠摩擦力传动,正常情况下该摩擦力变化不会太大,从而扭矩也应保持大小一致,近似为一条恒定值的直线。图3表明,扭矩信号在不过钢时也存在波动,下传动轴尤为突出,上轴空转信号的峰-峰值为40 kN·m,下轴空转时信号的峰-峰值达到160kN·m,是上轴的4倍。因此,分析轧机主传动系统存在质量偏心或位置偏心。

(2)扭矩信号的频谱分析。在功率谱密度分析中,参数方法比不设参数的方法要好一些,尤其是在信号不够长时。这些方法用不同的途径逼近频率估计,通常被称为频谱估计的AR方法。所有的AR方法可通过式(1)给出功率谱估计:

选择Hyulear参数模型,在Matlab软件中以相应的函数编写处理程序,对精轧机主传动上、下轴进行低频和高频段的功率谱密度分析。

截取上、下主传动轴空转扭矩信号分析其高频频谱,如图4所示。在两个传动轴上有5处频率能量较高:7Hz、24Hz、80Hz、100Hz、200Hz。其中,7Hz和24Hz属于扭振的范围,对轧机有较大的危害性;200Hz频率能量较大,影响较大,应加以重视。根据以上结果轧机在轧制时应避免使用上述频率的转速,以防引起共振对设备造成损坏。

图4 轧机主传动轴扭矩信号高频频谱

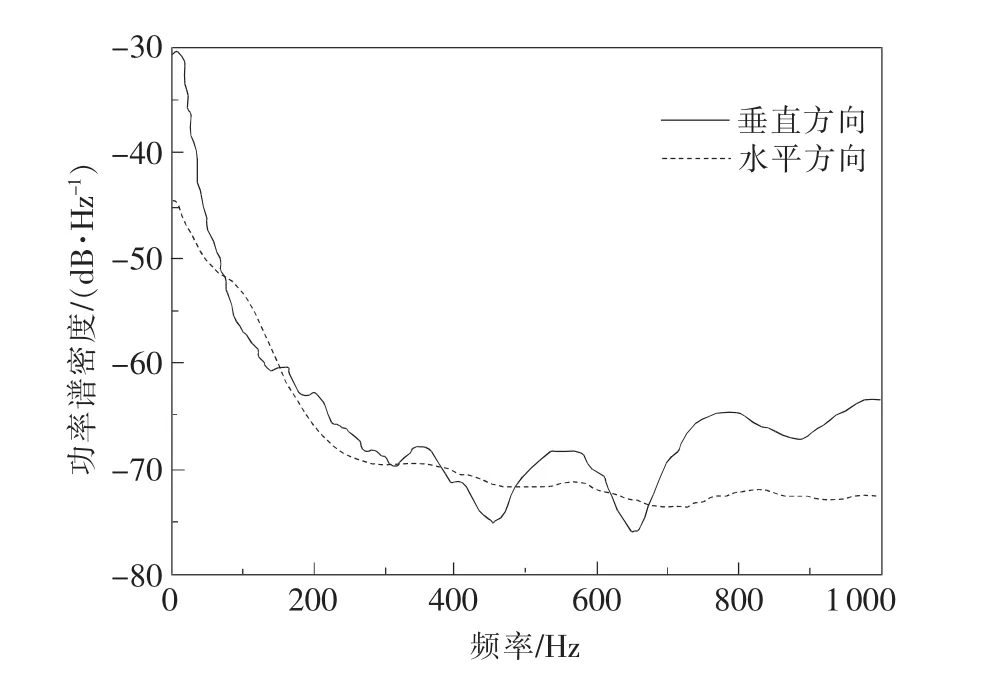

图5 轴承座水平方向振动信号频谱

2.2 精轧机轴承座振动测试

对精轧机轴承座分别进行水平方向和垂直方向的振动测试,以分析轴承座振动给轧机主传动系统带来的影响。对轧机轴承座水平方向和垂直方向的振动信号分别进行测试和分析,得到水平方向和垂直方向的功率谱密度分布如图5所示。

轴承座水平方向振动信号平稳,没有时显的尖峰突出,表明轧机轴承座与机架之间没有明显的碰撞现象,轴承座在水平方向运行平衡。轴承座垂直方向振动信号平稳,没有时显的尖峰突出,表明轧机轴承座没有明显的振动现象,信号功率谱密度图的变化主要与轧制时液压缸上下运动有关。

2.3 轧辊平衡油缸振动测试与分析

为了研究精轧机液压平衡系统,从工作辊平衡油缸的工作压力测试来分析平衡油缸所引起的振动。

在轧机正常轧制时测量精轧机工作辊平衡油缸的工作压力,建立工作辊平衡油缸干扰通道的数学模型如式(2):

图6 工作辊平衡油缸的动态刚度曲线

图7 工作辊平衡油缸的动态柔度曲线

其中,A、B、C为系数矩阵。

在Matlab环境下,根据式(2)计算油缸的动态刚度和动态柔度,评估工作辊液压平衡系统的性能,计算的结果如图6、图7所示。

从图6、图7可以看出,精轧机工作辊液压平衡系统的液压缸,在0~0.1的低频段,动态刚度为恒定值;在0.1~1.5的中频段,动态刚度减小,动态柔度增加。所以,在轧机咬钢时冲击力作用在轧机上,产生一定频率的干扰力,干扰频率恰好在油缸动态刚度减小频率段,油缸压力产生较为剧烈的振动。这种振动是有害的,影响板形和设备安全,可通过增加液压油缸的刚度(如增大活塞面积、增加油泵排量、改进蓄能器补油能力等)。

3 结束语

(1)主传动轴上存在 7Hz、24Hz、80Hz、100Hz、200Hz 5个能量较高的频率值,轧制时应避免使用上述频率的转速,以防引起共振对设备造成损坏。

(2)工作辊的平衡液压缸,在0~0.1的低频段,液压缸动态刚度为恒定值;在0.1~1.5的中频段,液压缸动态刚度减小,动态柔度增加,导致轧机咬钢时的冲击力在轧机机构上产生一定频率的干扰力,干扰的频率恰好在油缸动态刚度减小频率段,油缸压力产生较为剧烈的振动,影响板形和设备安全,可通过增加液压缸刚度来解决。

[1]王章海,王德俊.打滑状态下轧机主传动系统的动态特性[J].东北大学学报:自然科学版,1998,19(5):520-523.

[2]林 鹤,邹家祥,岳海龙.四辊冷轧机第三倍频程颤振[J].钢铁,1999,34(S1):56-59.

[3]王长松,孙民生,袁 希.宽带钢冷轧机颤振仿真与分析[J].北京科技大学学报,1994,16(S2):57-66.

[4]Rath G.Model based thickness control of the cold strip rolling process[D].Austria:University of Leoben,2000.

[5]李建平,唐远炎.小波分析方法的应用[M].重庆:重庆大学出版社,2001.

[6]飞思科技产品研发中心.小波分析理论与Matlab7实现[M].北京:电子工业出版社,2005.

[7]Thomas C W.Torque amplification and torsional vibration in large reversingmill drives[J].Iron and Steel Engineer,1969(5):55-59.

[8]黄培文,刘蕴予.1700带钢冷连轧机主传动系统扭振研究[J].重型机械,1995(6):9-15.

[9]朱德芳,张育生,曾华星,等.轧机传动系统在急剧振动时扭矩值的测量和分析[J].钢铁,1999,34(7):62-65.

Vibration test and analysis on main driving system of rolling mill

XU Li-xia1,HUANG Zhen-yi2

(1.Center of Engineering and Innovation,Anhui University of Technology,Maanshan 243002,China;2.School of Materials Science and Engineering,Anhui University of Technology,Maanshan 243002,China)

vibration;signal measured;wavelet;rolling mill;main driving system

TG333.15;TB534+.2

A

1674-5124(2011)01-0021-03

The vibration signals in the main driving shafts,the bearing seats and the roll balance cylinders have been measured,denoised and analyzed for the main driving system in the finishing rolling mill.In order to avoid the mill resonance and the device damaged,the rolling frequency of the roll should not be in accordance with the frequencies in higher energy values occurred in the main driving shafts.In middle-frequency 0.1~1.5, severe vibration due to the cylinder pressure is harmful to the plate shape and the device safety,which should be eliminated by increasing the stiffness of the cylinder.

2010-08-07;

2010-10-10

徐丽霞(1977-),女,辽宁抚顺市人,工程师,主要从事机械电子工程研究。