氢气回收装置稳定运行总结

2011-01-16李学伟刘彩红

李学伟,刘彩红

(唐山三友氯碱有限责任公司,河北 唐山 063305)

氢气回收装置稳定运行总结

李学伟,刘彩红

(唐山三友氯碱有限责任公司,河北 唐山 063305)

介绍了变压吸附回收氢气技术,总结了氢气回收装置的稳定运行情况,对造成装置波动的因素进行了分析并提出了解决办法。

变压吸附;氢气回收

唐山三友氯碱有限责任公司于2008年引入山西太原化工厂全套氢气回收模块技术及装置,2009年投入运行至今,装置运行趋于稳定。氢气回收装置的投用,提高了氯气的利用率,将附加值低的液氯转化为氯化氢,对聚氯乙烯的增产提产起到了较大作用。

1 变压吸附回收氢气技术简介

1.1 变压吸附技术

变压吸附是利用吸附剂对不同吸附质有选择性地吸附、并且吸附容量随压力变化并发生变化的特性,在高压吸附阶段除去原料气中杂质组分,在低压脱附阶段脱除这些杂质,使吸附剂获得再生的技术。从定义上可以看出,变压吸附需要在不同状态下转换,所以吸附过程只能间断运行,为了达到连续制取产品,需要配合程序和程控阀,设置多个装置并联、多个状态步进。

1.2 氢气回收装置

氢气回收装置就是利用变压吸附技术,使用若干装满特定吸附剂的吸附塔,通过程序控制一系列程控阀使吸附塔在不同的吸附流程步骤中递进循环切换,从氯乙烯精馏尾气中基本连续的提取纯氢,并返回氯化氢系统再次利用的装置。装置流程图如图1。

精馏尾气组成主要是 H2、N2、C2H3Cl、C2H2等,吸附塔内的吸附剂用来吸附除氢气以外的气体,将氢气纯化,回收氢气。

流程是采用六塔模式,2个塔同时吸附、二次均压冲洗再生的变压吸附工艺,每个吸附塔在一次循环中同样需经历吸附(A)、第一次压力均衡降(E1D)、二次压力均衡降(E2D)、顺放(PP)、逆向放压(D)、冲洗(P1)、第二次压力均衡升(E2R)、第一次压力均衡升(E1R)以及最终升压(FR)9个步骤。6个吸附塔在执行程序的安排上相互错开,构成闭路循环,以保证原料连续输入和产品不断输出。

唐山三友公司回收装置最大处理原料气能力为3 200 m3/h,具备处理40万t/a聚氯乙烯规模尾气的能力,装置回收收率为80%以上,产品气纯度为98.5%(体积),最多可回收1 900 m3/h氢气。

2 电解系统氢气工艺简介

2.1 系统介绍

该公司现有2套烧碱系统,一期10万t/a装置2005年投产,二期15万t/a装置2007年投产。2套烧碱系统分别供应氯化氢至对应氯乙烯工序,与乙炔反应制取氯乙烯,多余氯化氢输送给集团内部硅业公司和近邻三氯氢硅公司。供应氯乙烯工序所有混合于氯化氢中的过剩氢气,绝大部分经变压吸附制氢装置得到回收,再返回到用氢单位,循环利用,提高了氯化氢的产能。氢气使用平衡图见图2。

图1 变压吸附制氢装置示意图

2.2 工艺流程介绍

氢气回收工艺流程如图3所示。

氯乙烯车间两期装置的精馏尾气进入氢气回收装置,经吸附除去杂质气体制得氢气后,进入输送管线,PV-102阀门控制输送压力为0.3 MPa左右,压力高于0.3 MPa时,PV-102自动打开对氢气放空,以保证制氢系统压力不超出极限;2个程控阀KV-107A/B可以使回收的氢气在送气与放空之间切换;氢气在进入烧碱界区后经过控制阀HV-5354调整后进入氢气分配台,可以使用此阀门根据生产情况调节进入烧碱装置的氢气流量,回收氢气流量用FT-5353实时显示;氢气分配台使用PV-5352,使压力稳定在0.1 MPa。

3 运行总结

3.1 稳定运行情况

以2套烧碱装置理论生产氯气量为11 200 m3/h计算,要制取94%(体积分数)的氯化氢,假设在氯氢工序保证氢气分配台压力稳定,需放空200 m3/h,剩余氢气全部投入到合成去制取氯化氢。

此生产过程产生的液氯负荷可依下面方法计算:

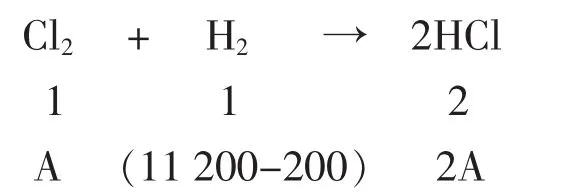

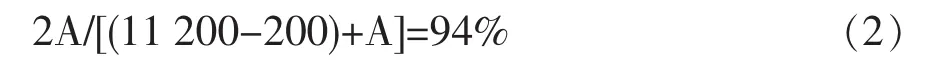

假设生产的氯气、氢气按1∶1制得,忽略生产损失,氯气反应完全,设去液氯氯气总量为B,去氯化氢合成氯气总量为A,可得方程式:

依据方程式

可知反应后氯化氢的量应为氯气量的2倍 (氢气过量),氯化氢纯度计算式为

由以上2式可求得送至液氯氯气总量约为1 450 m3/h,依此可算得每天生产液氯产量约为1 450 m3/h×103/22.4 L/mol×71 g/mol/106×24=110 t。

此部分氯化氢外供给其他单位,其中的过剩氢气因无法进入制氢装置而得不到回收,需去除约400 m3/h。

因氢气、氯气生产总量相等,可知理论回收氢气量与生产液氯的氯气量相等,即均为1450(m3/h)。而实际可回收氢气总量应为1 450-400(无法回收量)-200(氢气放空量)=850(m3/h);氢气回收装置运行稳定时,可将液氯产量降至50~55 t/d,则回收氢气量为(110-55)t/d/24 h×106/71×22.4/103=720 (m3/h)。

回收率为84.7%,大部分氢气都可回收利用,大大降低了液氯产量,增加了氯化氢的供应。

氢气回收是氯碱企业氯平衡的一个新途径,可提高氯的利用率,增加聚氯乙烯产量,同时降低高危产品液氯的产量。对氢气回收装置来说,系统稳定是回收氢气运行平稳的前提,要求循环的各点不能出现断点,以发挥氢气回收的最大作用。

3.2 出现的异常现象和处理

3.2.1 氢气回收量变化大、系统压力波动

在运行中氢回收装置会出现因回收量变化很大引起氢气分配台压力变化大,这主要是由于氢气回收的流量与氯乙烯转化系统的负荷有很大关系。如果出现流量波动,应该首先检查系统负荷的变化,氢气是随着氯化氢气体送至氯乙烯装置的,当氯化氢合成岗位的氯化氢转为制备盐酸时,氢气被放空,而无法到氢气回收装置,所以,负荷变化,氢气量也随之变化,此时应该用氯氢处理主控调节进气阀门HV-5354控制回收量,稳定氢气回收调节阀 (PT-102)的压力,并由合成岗位降低合成炉部分负荷。氢气回收量的稳定以整个装置的稳定作为先决条件。

3.2.2 回收装置突然跳车

回收装置因各种原因发生停车,回收的氢气流量突然消失,会造成氯氢处理岗位氢气分配台压力下降,如处理不及时,则有可能发生合成炉过氯事故,威胁生产安全。

氢气回收停车时,必须及时调整合成炉的负荷以保证不过氯,降量过程是通过调整去液氯的氯气量来平衡的,最快捷方式是由用氢单位氯氢处理主控阀自主调整去液氯量,降低氯气分配台压力,然后结合合成工序调整负荷,可保证合成炉不过氯。作为输出的制氢岗位与用氢的氯氢处理岗位之间应及时沟通,并应在DCS控制系统中增加回收装置的停车报警,提醒用氢岗位及时处理事故;在制氢与用氢之间应增加氢气缓冲罐,缓解制氢停车对用氢系统的冲击。

Summary on operation about the equipment ofhydrogen recovery

LI Xue-wei,LIU Cai-hong

(Tangshan Sanyou Chlor-alkali Co.,Ltd.,Tangshan 063305,China)

The technology of pressure swing adsorption to recoverhydrogen was described.The innovation in daily production for stable operation of hydrogen recovery was introduced.To explain the solutions to dispel the factors that causes the device fluctuate.

PSA;hydrogen recovery

TQ116.2

B

1009-1785(2011)08-0012-03

2011-04-02