石油炼制常减压装置节能探析

2011-01-13周晓军

周晓军

(中海油气(泰州)石化有限公司,江苏泰州 225300)

石油炼制常减压装置节能探析

周晓军

(中海油气(泰州)石化有限公司,江苏泰州 225300)

文章汇总了“十一五”期间针对降低常减压装置主要耗能工质而采用的各种节省燃料油、蒸汽和电力的节能技术应用实例,阐述了各项节能技术的机理和实施效果,进一步佐证了节能技术的良好运用对降低常减压装置能耗的助推作用。

节能技术;节省燃料油;蒸汽;电力;降低能耗

“十一五”期间我公司在中国海洋石油总公司及油气开发利用公司的领导下,认真落实科学发展观,贯彻节能减排、科学发展的理念,在现有150万吨/年常减压装置上不断采用节能技术,挖掘装置节能潜力,大大降低了常减压装置能耗,取得了良好的节能减排效果。下面列举了我公司常减压装置在节省燃料油、蒸汽和电力方面几个成功的节能案例。

1 降低燃料油消耗的实例

我公司常减压装置的能耗构成中燃料油约占65%,因此降低燃料油消耗是降低装置能耗的重中之重。围绕加热炉降低燃料油消耗,我公司加热炉辐射段采用在线清灰,对流段和空气预热器采用激波吹灰,停车期间采用化学清灰等节能技术,及时消除加热炉管结灰带来的加热炉传热效果降低的现象,降低了燃料油消耗。

1.1 在线清灰技术

采用CH-2化学药剂,用2-4kg/cm2工业风,负压吸入。由于CH-2化学药剂在高温、催化剂的作用下分解为碱性氧化物、氮气及氧气等,促使燃料燃烧完全,减少一氧化碳、硫及固体碳的生成。同时,碱性氧化物与烟气中的酸性气体反应,生成质脆且无粘性的无机盐,阻止酸性气体被吸附到受热面上而腐蚀设备。融熔的硝酸盐具有清除硬质灰垢的作用,硝酸盐分解产生的亚硝酸盐还对受热面起到钝化作用,使设备受热面和烟道等经常保持良好的状态。一次在线清灰后,在同等处理量下可降低加热炉炉膛温度120℃-140℃。根据加热炉热负荷,清灰剂一次使用量为10吨(2万元/吨),其中常压加热炉使用6吨,减压加热炉使用4吨,使用成本一次为20万元。而在相同炉膛温度下,可多加工10t/h,3个月共可多加工原油21600吨,按吨原油收益109元计算,可多收益235.44万元。可见,以3个月使用一次清灰剂估算,仅多加工原油一项就可增加效益235.44-20=215.44万元。另外,在炉膛达同等温度的情况下,由于炉管清除了灰垢,可减少燃料油用量,降低装置的能耗和成本。

1.2 激波吹灰技术

我公司常减压装置加热炉燃料油为重质燃料油,而重质燃料油含杂质、灰分,易在加热炉对流段形成积灰,增加热阻,影响加热炉热效率。原设计采用的声波吹灰器达不到预期效果,加热炉对流段积灰较为严重,实际运行中需要人工不定期对对流段进行蒸汽吹扫,既浪费了蒸汽,又受对流段人孔位置限制,只能清除有限的几层炉管,覆盖率低,不能完全达到效果。而激波吹灰由于吹灰的能量大,对于重质燃料油燃烧产生的粘性灰吹灰效果好。它利用乙炔和空气混合爆燃,产生强烈的瞬时高压压缩波,以冲击波的形式震荡、撞击和冲刷受热面管束,使其表面积灰、沉积硬块破碎脱落。激波吹灰器每隔3-7天运行一次,每次吹灰器运行时间30-60分钟,可手动和自动运行,并在常压加热炉、减压加热炉、水热媒以及减粘加热炉分布激波吹灰器,吹灰覆盖率达95%以上。

1.3 化学清灰

加热炉停车检修时可以对加热炉对流段炉管进行清洗,而通常采用的干冰清洗存在对钉头管清理不彻底的现象。2010年我公司常减压装置大修期间采用了化学清灰,采用预清洗和清洗、冲洗相结合的清洗方式。预清洗将渗透剂和润湿剂通过加药泵和专用喷头喷淋到设备的表面,使预清洗药剂逐步润湿污垢的表面,渗透到污垢内部,从而使污垢疏松和易于溶解。专用喷头见图1。清洗的工艺流程如图2所示。

清洗是在对设备进行预清洗后,使用清洗药剂对设备进行喷淋,利用清洗药剂的分散、乳化性能,使污垢分散、溶解在清洗液中并随之流出,从而达到清除污垢的目的。

冲洗是将剥离剂通过自动计量加药设备和专用喷头喷淋到设备的表面,利用剥离剂的剥离作用将设备表面残留的污垢剥离、冲洗干净,进一步提高清洗效果。

通过此次化学清洗,彻底清除了加热炉对流段结灰,提高了加热炉热效率。清洗效果对比见图3、图4。

1.4 使用LGH强化传热型燃烧器[1]

公司在2009年、2010年陆续在减压加热炉、常压加热炉更换LGH强化传热型燃烧器。该燃烧器为国家专利产品,能在相同的热负荷下,降低炉膛温度,降低排烟温度;在相同的炉膛温度下,提高加热炉热负荷,相对减少表面散热损失,是一种既强化燃烧又强化传热、节约动力又节约燃料的燃烧器。

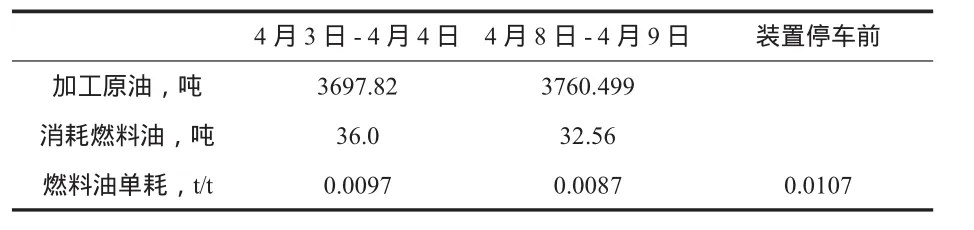

加热炉使用新旧燃烧器的对比:使用旧燃烧器火苗高而散,炉膛温度上升较快,而在使用节能燃烧器后,火焰短而有力,炉膛温度略有下降(见图5、图6)。使用节能燃烧器前后的燃料油耗用量对比见表1。

表1 使用节能燃烧器前后燃料油单耗对比表

常、减炉更换LGH强化传热型节能燃烧器在燃料油装置开车投运后达到预期目的,提高了热负荷和热效率,在相同的处理量下,自用燃料油单耗可下降1kg/t,燃烧器的雾化蒸汽公称消耗量为0.3kg/kg,即蒸汽消耗量可减少0.3kg/t,有明显的节能效果。

1.5 夹点技术[2]优化换热流程

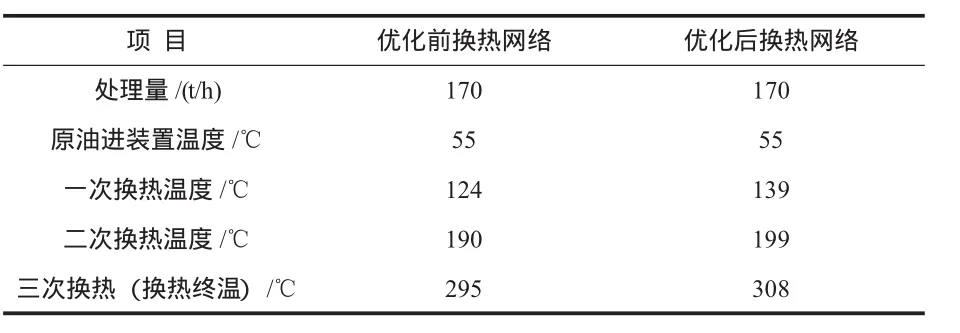

我公司常减压装置原设计中,对全局能量系统优化及换热流程柔性考虑不够,换热网络对多原油品种、多产品方案的适应性较差,特别是原油三段换热负荷分配控制方面存在明显不足,极大制约了装置能量利用效率的提高。2010年通过请中山大学专家对多方案进行换热网络模拟分析和数据核算,最终形成公司换热流程系统优化改造方案,使得装置用能在确保产品质量的前提下进一步优化,改善了装置操作弹性,提高了原油换热终温,实现了全局的能量综合利用优化,有效降低了装置综合能耗。包括将自产蒸汽发热量(常二线、减二线、减渣油)全部或部分用于提高换热终温,降低燃料油用量;在自产蒸汽流程调整的同时调整一次换热,提高一次换热温度,提高电脱盐系统运行效果;减四线增加一组原油换热,热量利用的同时降低外送温度;部分中段回流流程加以调整。

换热流程优化后取得明显的节能效果:原油进装置温度55℃,在170t/h处理量下,通过流程优化改造,原油进脱盐罐温度提高了15℃,由原来的124℃上升到139℃;脱后原油进闪蒸塔温度提高了9℃,由原来的 190℃上升到199℃;原油换热终温提高了13℃,由295℃提高到308℃。一次换热温度的上升有效提高了电脱盐系统运行效果。由于原油进闪蒸塔温度提高了9℃,减少了闪底油的出量,使得原油中的轻组分尽可能在闪蒸塔汽化,同时提高闪底油换热终温,减少常压炉加热负荷,有效地增加热量回收,从而降低装置能耗。

表2 优化前后原油换热三段温度对比表

经测算,此次改造可降低加热炉热负荷约191.3×104kcal/h,如加热炉效率按照89%计算,则可节省燃料油214.9kg/h,折装置能耗约1.26kgEo/t原油,同时减少蒸汽用量约64.5kg/h,折装置能耗约0.03kgEo/t原油,最终可降低装置能耗 1.29kgEo/t。

2 水环泵机械抽真空降低蒸汽消耗

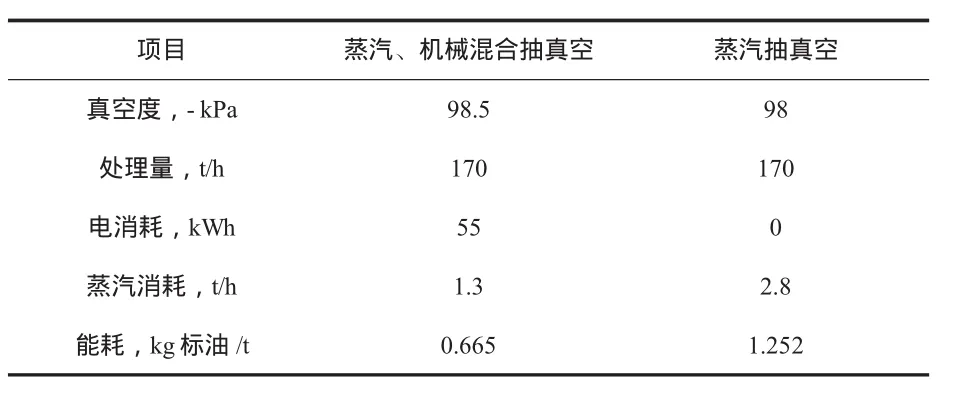

我公司常减压装置减压抽真空系统原采用一级增压,二、三级蒸汽抽真空,蒸汽用量较大,占装置用汽量的50%以上。由于蒸汽喷射器是两股流体(蒸汽与被抽气体)混合进行能量交换而工作,在混合过程中有较大的能量损失,因此效率低。而机械抽真空技术所用设备为水环真空泵,属于容积式泵,在不同压力下吸入的体积数基本一致,即在压力高时吸入的质量多,因此在低真空时效率较高。为降低装置蒸汽消耗,2010年12月我公司对减压抽真空系统进行改造,采用混合抽真空,即利用水环真空泵代替最后一级蒸汽喷射器。

2011年3 月水环真空泵投用后,原来的三级蒸汽抽真空系统完全停用,真空度在-98.5-99kPa之间,完全能够达到减顶抽空的技术要求,同时每小时可以节约1.5吨1.0MPa蒸汽,大大降低了蒸汽消耗,机组运行平稳,无振动,噪声低。

水环真空泵增加1台55kWh的电机,但极大减少了抽真空系统的蒸汽消耗。经测算使用水环真空泵后可降低装置能耗0.587kg标油/t。

表3 改造前后抽真空系统能耗数据对比表

3 水轮机技术降低装置电耗

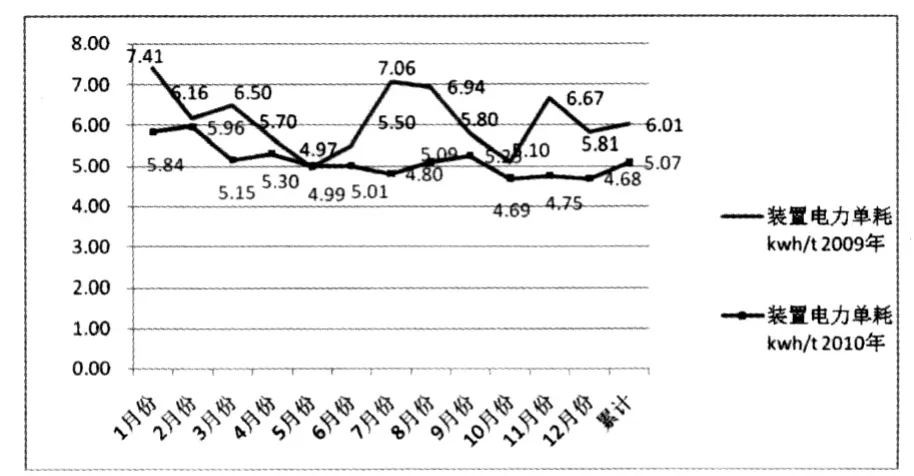

传统的循环水冷却系统采用风机驱动,虽采用变频电机,但仍消耗大量的电力,而水轮机可以利用循环水的回水压力驱动水轮机带动风机,取消了电机,减少了电耗。高效率水轮机把循环水进入布水器时直接释放而浪费的能量收集利用,驱动风机,省去原来的为风机提供动力的电机,达到节能目的,是“系统能量的二次利用或回收”。因此将循环水风机改水力驱动可以实现装置能耗的下降和大大降低生产运行成本。2010年4月我公司通过对循环水冷却系统中1台1500m3/h冷却塔实施改造,对上塔水管进行调整,使循环水在经过水轮机以后再流入布水系统进行布水。该项目4月底完成,5月1日投用。经过6个月的运行,循环水场电力单耗从2009年平均1.71kWh/t下降至目前的1.4kWh/t,装置电力单耗从2009年的6.01kWh/t下降至5.14kWh/t。经过夏季循环水用电高峰期的运行,循环水进出口温差保持在5度以上,循环水系统运行正常,节电效果明显。

通过对2009年1-12月装置电力单耗进行统计,可以看出其节电效果(见图7)。

图7 装置电力单耗曲线对比

4 结论

“十一五”期间我公司通过对常减压装置各种能源介质的技术挖潜,采用降低蒸汽、自用燃料油、电能等节能新技术,使常减压装置能耗逐年下降,目前我公司常减压装置能耗为10.40Kg标油/吨,完全达到石油炼制行业清洁生产二级标准,在油气开发利用系统内同类装置中处于先进行列。回顾“十一五”取得的节能减排成果,可以深刻了解到节能新技术的应用所发挥的节能效果。

“十二五”节能减排任重而道远,随着节能空间的日益缩小,企业单纯依靠管理节能已很难实现节能质的飞跃,只有依靠节能新技术才能实现节能减排新突破,因此成功应用各种节能技术应该是今后降低常减压装置能耗的必由之路。

[1]钱家麟.管式加热炉[M].北京:中国石化出版社出版社,2003.[2]张锡鹏.炼油工艺学[M].北京:石油工业出版社,1989.

Oil Refining often Pressure-relief Device Energy-saving Probing

ZHOU Xiao-jun

(CNOOC GAS(Taizhou)Petrochemical Co.,Ltd.,Taizhou Jiangsu 225300,China)

This paper summarizes during the"eleventh five-year plan"for reducing the pressure-relief devices often adopted by an intermittent energy mainly various save fuel oil,steam and power of energy-saving technology application examples,this paper expounds the mechanism and the energy saving technology,further illustrates the implementation effect of energy-saving technology to reduce often use good pressure-relief devices.

energy-saving technology;save fuel oil;steam;power;reduce energy consumption

C975

B

1671-0142(2011)03-0105-04

周晓军(1969-),女,江苏泰州人,工程师.

(责任编辑李冠楠)