深水结构实验室试验关键问题分析

2011-01-09余建星王保建王永更卞雪航陈飞宇龚凡明周健状

余建星,马 骏,王保建,王永更,卞雪航,陈飞宇,龚凡明,周健状

(天津大学 港口与海洋工程教育部、天津市重点实验室,建筑工程学院,天津 300072)

深水结构实验室试验关键问题分析

余建星,马 骏,王保建,王永更,卞雪航,陈飞宇,龚凡明,周健状

(天津大学 港口与海洋工程教育部、天津市重点实验室,建筑工程学院,天津 300072)

主要针对深水结构实验室进行的一系列管件屈曲压溃试验中出现的关键问题进行全面综合的深入分析,并提出切实可行的有效解决方法,从而大大缩短试验周期,减少人力、物力、财力等的消耗,提高试验质量,加快试验进度。

深水结构实验室;管件压溃;问题分析;解决方法

对于深水结构的研究国内并不多见,在国外也是屈指可数。文中着重就深水海底管道屈曲压溃试验中的一系列问题加以总结,并提出切实有效的解决方法。

在为期一个多月的试验时间中,笔者所在实验室总共试验了20根管件。在保证试验质量,试验安全,试验工作人员正常休息的前提下,从做第一根管件长达5 d的周期,到最后第20根管件仅用了2 d。这个在时间上的大幅度缩短,也正是笔者在试验中不断发现问题,解决问题,改善试验方式方法,改进试验工艺,提高试验效率的过程。

因此,特别为此项试验按照试验过程顺序出现的一些问题进行分析,并对解决方法进行汇总。

1 试验测试系统常见问题

1.1 应变片问题

当完成粘贴应变片、接线端子及其焊接引出线工作后,从引出线两端测量应变片电阻时,发现电阻超过万用表最大量程,无读数。

原因分析:

(1)应变片在粘贴过程中受挤压碰撞而损坏;

(2)应变片铜线与接线端子间存在断路;

(3)引出线内部存在断路。

解决方法:

(1)用放大镜仔细观察应变片表面及其铜线是否有损坏断裂问题,若有,则说明是前两个原因所致;

(2)若不是前两个原因,则说明引出线内部存在断路,将引出线从焊锡处焊掉,换线重焊。

1.2 补偿片问题

由于各种原因导致某个补偿片连线出现断路等问题而不能使用。此次试验管件长8 m,在管件上每隔1 m作为一站,每站粘贴10个应变片。每个补偿片可以补偿8个应变片,即如果其中一个补偿片坏掉,将导致8个应变片数据不准确。所以补偿片的正常使用尤其重要。以“舍小保大”为原则,笔者实验室在坏掉的补偿片附近以一根正常的应变片引出线连接到补偿片上,在应变仪一端也做对应变更,即将该应变片引出线安插在应变仪补偿片的位置上。而对于该应变片则不再连接引线。这样舍弃1个应变片的数据以保证其他7个数据的正常。

应变片是物理参数转化为电流参数的高精度传感元件,所以要考虑到温度的影响。而且在焊应变片时的温度和测量应变片时的温度是不一样的,这时候应变片没受载荷就已经有应变了,所以要用温度补偿片减掉温度带来的应变。

2 试验安装系统常见问题

2.1 安装前端盖问题

当轨道托车承载压力舱前端盖并将其安装在压力舱上时,出现前端盖螺孔与压力舱前端螺栓不能正常一一对位问题。

原因分析:

(1)前端盖重达10 t,长期压在轨道车上使轨道地基下沉或倾斜;

(2)前次试验周期中前端盖螺孔与压力舱前端螺栓有擦碰,而致使前端盖倾斜或轨道车有相对轨道的横向偏移;

(3)在前端盖法兰连接管件时,由于天车吊装管件的作用致使连同前端盖也有一定的移动。

解决方法:

(1)采用轨道车下部四个竖直方向和两侧水平方向的千斤顶,对轨道车进行调节,从而校正前端盖位置;

(2)如果上述方法不足以校正前端盖位置,可用天车适当吊起前端盖进行适当旋转调整。

2.2 尾端螺柱不能伸出问题

在将管件往压力舱中送入时,同时也应有人注意观察压力舱尾端,检查管件尾端螺柱是否能够正常顺利从舱内伸出,以防螺柱擦碰舱体内壁。如果尾端螺柱偏离舱体中轴线太远,则尾端螺柱将不能正常伸出。

原因分析:

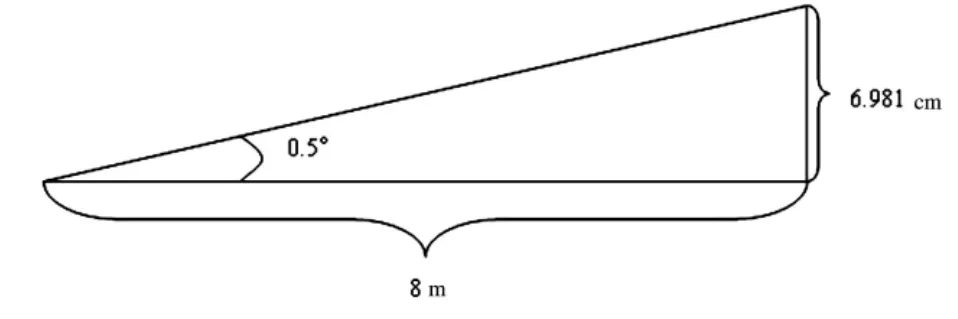

(1)管件前端法兰连接不正,即法兰面与管件轴线未垂直,造成偏移累加。根据计算,8 m长的管件,前端即使有0.5°的偏斜,也会导致尾端6.981 cm的偏移,而这个数值是尾端伸出孔所不允许的,如图1所示。

图1 管件偏斜模型

(2)管件尾端法兰连接不正,即法兰面与管件轴线未垂直,虽不会有偏移累加,也会造成一定程度的倾斜。

解决方法:

用轨道车将管件从压力舱退出,对于第一个原因引起的问题,将管件前端法兰重新焊接;对于第二个原因引起的问题,将管件尾端法兰重新焊接。

3 试验过程常见问题

3.1 视频监控有横条干扰

在试验过程中,视频监控画面不清晰,有横条波纹干扰。

原因分析:

(1)摄像机连接电路有接触不良之处;

(2)附近有电焊机等作业,形成干扰信号。

因为在焊接焊割管件法兰以及一些其他辅助性管架时采用电弧焊,电焊的短时间电流强度很大,导致消耗在线路上的电压大,造成电压不稳定,会造成周边其他用电设备不能正常工作。另外,我们使用的CRT显示器(Cathode Ray Tude),即阴极射线管显示器,也一种很容易被电磁干扰的显示器。

解决方法:

(1)检查摄像头连接电路,将各个接线处接紧;

(2)若周围有电焊机等作业并确实造成干扰,应当在试验时予以禁止。

3.2 试验时舱体内升压较慢

原因分析:

(1)可能是由于舱体加压前未注满水或舱内空气未排尽,致使加压时要先压缩舱内空气;

(2)加压泵的水中含有水锈等各种杂质,导致加压泵进水管阻塞,加压缓慢;

(3)舱体内管件受水压已产生弹性变形,使得加压泵进来的水没有全部形成水压,而是填补管件变形产生的容积。

解决方法:

(1)停止加压,并通过泄压阀将剩余水压卸掉,重新向舱内注水;

(2)检修加压泵,清理其进水管;

(3)如采取前两种方法仍然不能使水压上升加快,说明管件已逐渐变形,为安全起见,不宜加压过高。

3.3 舱内管件远远超出理论压溃值而未压溃

原因分析:

管件法兰焊接处或管壁有缺陷处已经破损进水,致使管件内外水压平衡而不能压溃。

解决方法:

舱体减压排水后,将管件从舱体退出,如果是管件法兰焊接处漏水且管件未受压变形,可以将法兰重新焊接供再次试验使用。

3.4 数据采集系统出现异常,如数据缺失、不稳定等

原因分析:

(1)压力传感器、应变片等数据采集元件损坏会导致部分数据不能正常输出;

(2)应变仪未打开或是应变仪刚刚启动,数据尚未传输到计算机会导致全部数据不能正常输出;

(3)应变仪接地线故障会导致数据不稳定。

解决方法:

(1)检查应变仪是否已开启,若已开启,则检查电脑软件系统是否异常工作,重启电脑或数据采集软件。若应变仪未开启,则马上开启,考机一段时间再开始试验;

(2)检查应变仪接地线是否接好。

本试验压力舱采用的是金属电阻应变片式压力传感器。其工作原理是将应变片紧密粘合在产生力学应变基体上,当基体受力发生应力变化时,电阻应变片也一起产生形变,使应变片的阻值发生改变(俗称电阻应变效应),从而使加在电阻上的电压发生变化。通过测得的电压变化,推出电阻变化,最后进一步导出应变片应变值。

金属电阻应变式传感器属于精密元件,其上的应变片应谨慎小心使用,避免碰撞、震动等机械损耗。在我们做第二根管件压溃试验时,就出现了部分数据不能正常输出的情况。经过检查,发现是传感器损坏所致。而导致传感器发生故障的原因则是在用风炮紧固尾端盖螺母时,产生的剧烈震动使得传感器内部应变片损坏。为此,在试验时我们采取了先安装尾端盖后安装传感器的方法,以避免传感器的再次损坏。

3.5 压力舱排水缓慢

当我们在加压将管件压溃并已经卸掉水压后,排水时发现水流缓慢,从排水管与下水道接口处可以观察到水并非成股大量流出。

原因分析:

(1)压力舱顶部高压截止排气阀未拧开或未完全拧开;

(2)压力舱底部排水阀未完全拧开;

(3)排水管道截止阀未完全拧开;

(4)压力舱内部排水口处被杂物堵住。

解决方法:

(1)检查高压截止阀,排水阀,排水管道截止阀是否已拧开,要将三者都完全拧开,即用适当力度拧到拧不动为止;

(2)若上述方法仍不奏效,则可能是压力舱内部排水口处被堵。由于受高压作用,粘贴和固定在管壁的应变片涂胶,补偿块等可能会从管壁脱落而顺水流堵住排水口。这时应等舱内排水殆尽(可能时间会比较长,约2 h),再打开前后端盖。试验人员入舱检查排水口情况,及时清理杂物。

4 结论

以上就是笔者在对整个模拟深海水压下管道屈曲压溃试验中出现的问题、原因以及解决方法的总结。在试验中,每发现一个问题,笔者都会及时分析其原因,并尽快找出最好的解决方法,避免以后出现类似问题,并且缩短了试验周期,提高了试验效率,加快了试验进度,节约试验成本,有利于后续试验更加顺利地完成。

[1]赵冬岩,余建星,丘志勇,等.含缺陷海底管道屈曲稳定性分析的数值模拟[J].天津大学学报,2009,42(12):24-30.

[2]郭建江,马良.深水管道屈曲传播的动力特性[J].国外油气储运,1993,14(4)::13-22.

[3]党学博,龚顺风,等.深水海底管道极限承载能力分析[J].浙江大学学报,2010,44(4):31-34.

[4]尹福炎.电阻应变片的温度自补偿及其他[J].称重知识,2009:25-40.

[5] 蒋勇.手工电弧焊的安全防护[J].安全,2009(4):36-50.

Key Problem Analysis of Deep-water Structure Lab Experiment

YU Jian-xing,MA Jun,WANG Bao-jian,WANG Yong-geng,BIAN Xue-hang,CHEN Fei-yu,GONG Fan-ming,ZHOU Jian-zhuang

(School of Civil Engineering,Tianjin University,Tianjin 300072,China)

Analysis of key problems proposed in the serial experiments of pipeline buckling-crushing is given.Through the experiments,the solution is proposed to greatly reduce the experiments period,manpower,material,financial and other consumption,and to improve experiments quality,speed up the schedule.

Deep-water structure Lab;pipeline-crushing;problem analysis;solution

P751

B

1003-2029(2011)04-0102-03

2011-03-01

国家科技重大专项资助项目(2008ZX05026-005-05);上海交通大学海洋工程国家重点实验室研究基金资助项目

余建星(1958- ),男,教授,博士生导师,主要研究方向为深水海底管道屈曲及大型工程结构可靠性分析与优化、风险评估与控制。Email:yjx2000@tju.edu.cn,famame@tju.edu.cn