基于SCADA的输油管道泄漏监测系统

2011-01-09练浩云

练浩云

惠州市大亚湾华德石化有限公司,广东惠州 516081

基于SCADA的输油管道泄漏监测系统

练浩云

惠州市大亚湾华德石化有限公司,广东惠州 516081

目前很多输油管道的控制系统已采用SCADA 系统,不可避免的腐蚀、磨损等自然或人为原因导致管道泄漏频发,管道的泄漏不仅造成能源浪费和经济损失,而且还会造成对环境的污染。因此,应用管道泄漏监测技术来提高输油管道的管理水平,在有泄漏时能立即监测出来,并且能够指明泄漏发生的位置以帮助维抢修。本文探讨了在已有SCADA的基础上建设泄漏监测系统的方法、检漏原理及提高检漏可靠性、精度的建议。

输油管道;SCADA;泄漏监测;PIPELEAK 软件

0 引言

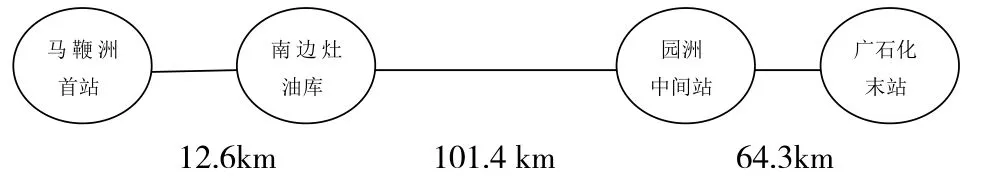

惠州市大亚湾华德石化有限公司“马——广”输油管道始于大亚湾马鞭州首站,末站止于广州石化末站,管道全长178.3km,管径φ610mm ,1997年建成投产,投产最初只建有马鞭州和广州石化末站,为提高输油能力,2005年、2006年先后分别增建南边灶油库和圆洲中间站,远期规划在距离南边灶油库40.2km处增加新圩站,调度中心设在南边灶油库,各站建设时同时建设有SCADA系统作为输油管线的控制系统,各站距离如图1所示。

图1 各站距离图

由于建设输油管线只有马鞭洲首站与南边灶油库随管线敷设有通讯光缆,其余各站间未敷设通讯光缆,2009年12月前仅实现南边灶油库与马鞭洲首站SCADA通信,其余各站间不能互相通信,各站SCADA只作为站控系统使用,调度中心不能实时监控全线各站输油状况。随着输油量的增加,从1997年700万t/年增加至2009年1 100万t/年,随着经济的发展大亚湾至广州输油管线沿途开发力度不断加大,加上输油管道材质的老化、腐蚀等,不可避免的自然或人为原因可能会导致管道泄漏,管道的泄漏不仅造成能源浪费和经济损失,而且还会造成对环境的污染,因此应用先进、成熟的管道泄漏监测技术来提高输油管道的管理水平,在有泄漏时能立即监测出来,并且能够指明泄漏发生的位置以帮助维抢修显得日趋迫切。为了能充分利用现有资源以节省投资和最大限度地减小对输油生产的影响,在现有SCADA的基础上建设已有成功应用案例的泄漏监测系统是最佳方案。

1 已有SCADA简介

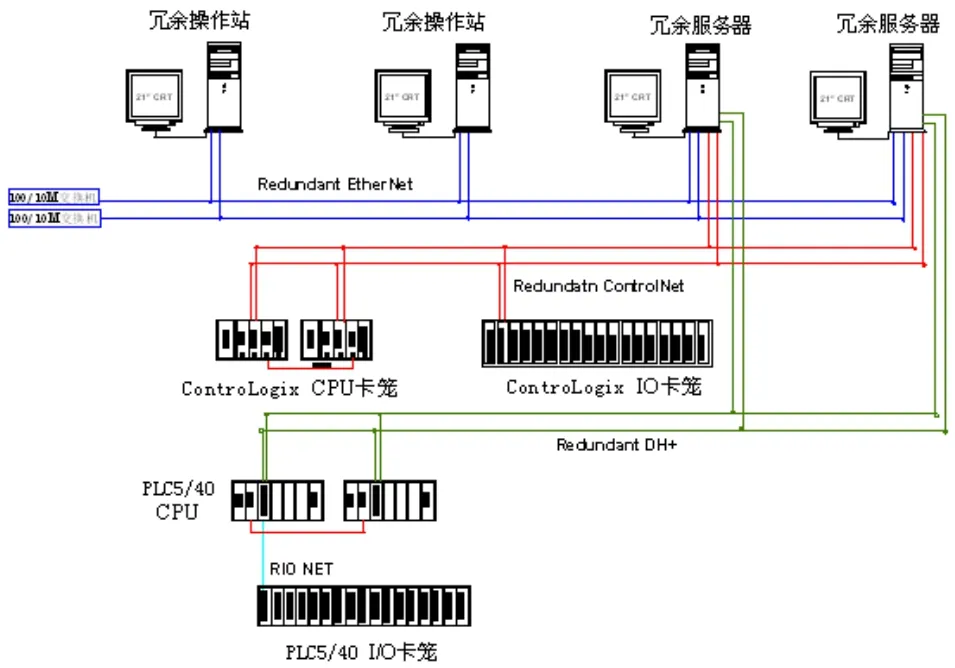

图2 马鞭洲首站SCADA拓扑图

各站SCADA的硬件PLC产品都采用AB,马鞭洲首站1996建设的一期SCADA采用PLC为PLC5/40系列产品,2004年进行过扩容采用的PLC为ControlLogix系列,南边灶油库、园州中间站、广州石化末站的PLC都采用ControlLogix系列产品,各站SCADA拓扑图如图2所示。

2 各站SCADA通信

可采用的无线通信方式主要包括:超短波(230MHz) 无线数传电台、微波、扩频、卫星通信、GSM 数字蜂窝通信系统等[1],其中卫星通信由于通信费用昂贵,只在一些特殊的领域下使用,未得以普及,而微波通信技术、扩频通信技术虽然速率高,但只能在视距范围内传输,应用也受到限制。

若在已建设好的“马——广”输油管道随管道重新敷设通讯光缆,工程、投资较大且施工周期较长,敷设好通讯光缆后,日后使用中需自主维护。

另一种较经济且快捷的通信方式是租用中国电信的线路,目前中国电信可租用的电路有DDN、帧中继和MSTP电路等,从传输带宽、通信稳定性、安全性、运营成本、后续业务扩展及可行性等因素综合考虑,最终选定租用中国电信2M的MSTP电路,同时当管段距离较长时,为了达到更好的效果,需要在管线的某个点上加上一个测压点会取得更加准确的泄漏定位精度,故在预留的新圩站增加压力测量点,在新圩站内建设一个阀室,装一个RTU采集现场压力数据,通信系统组织结构图如图3所示。

图3 通信系统组织结构图

为保证通信的可靠性,南边灶油库与每个站的通信线路都用2路2M的MSTP冗余电路。南边灶油库的路由器采用的是思科2821,园洲站、新圩站和广州石化末站的路由器采用的是思科1841,每个站对应2路2M的MSTP冗余电路各有2台,一主一备构成冗余,当主电路或主路由器发生故障时,自动切换至备用电路或备用路由器。

各站的PLC通过以太网模块1756-ENBT接到各站的交换机上,各站的PLC通过以太网模块1756-ENBT互相通信[2]。

3 检漏系统与SCADA系统PLC通信

检漏软件使用是PipeLeak3.1,PipeLeak3.1首先通过与SCADA系统的接口由管道数据采集系统取得管道实时运行参数,再进行信号的预处理(包括:数据解包、数据有效性判断、信号的整形处理等),进而送到泄漏检测核心模块进行仿真定位计算,计算的结果和报警信息可以在检漏计算机上显示。管道结构参数、流体性质参数等数据文件是PIPELEAK建立和维护管道检漏仿真模型的内部数据文件,用于管道泄漏检测计算及相关的辅助计算。PIPELEAK根据泄漏检测要求建立管道仿真模型,进而进行流量平衡检测,动态跟踪显示管道的运行状态及发布泄漏报警。

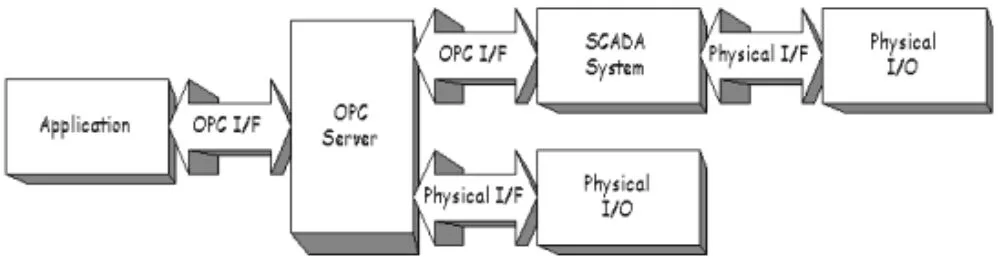

PipeLeak3.1通过National Instruments的NI OPC Servers可方便地与AB PLC通信,NI OPC Servers通信原理框图如图4所示[3]。

图4 NI OPC Servers与SCADA系统通信原理框图

4 泄漏监测、定位原理[4]

PIPELEAK主要采用以下3种方式进行泄漏检测和定位。

4.1 质量守恒泄漏报警

根据管道介质流动质量守恒原理,综合考虑管壁、介质密度、允许误差限、泄漏检测灵敏度和可靠性等影响因素,根据管道端点所采集的流量、压力和温度数据,确定管段内是否有介质泄漏。要正确地判断管道的运行状态(正常或泄漏),必须要进行复杂的随机分析和的大量的计算,并给出判断的可靠性。进行下述处理:

1)泄漏量计算;

2)误差分析;

3)最大容许管道储量变化;

4)分类错误概率及状态分类的可靠性;

5)泄漏状态报警域及报警限。

4.2 波敏法泄漏定位

当管道中发生泄漏时,泄漏所产生的扰动总是沿管道向两个端点传播,当该过程传播到管道端点时,即将在管道的两个端点产生影响,使其运行参数发生变化。随着泄漏发生位置的不同,管道端点的响应时间也不同。根据所测量到的管道泄漏扰动波首次传播到两个端点的时刻和时间差,即可由压力波向下游和上游传播的速度计算出管道中泄漏的位置。其数学模型可按如图5建立。但由于各管线的工况参数的不同及输送的介质的不同,压力波的传递速度及衰减也不尽相同,要想准确可靠的报警定位还进行必要的修正。

图5 泄漏压力波数学模型

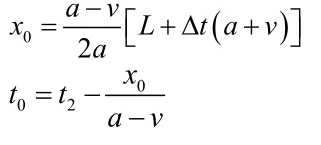

通过记录到泄漏压力波的各种首达时,可根据该首达时的时间差

∆T,计算出泄漏的位置x0和发生的时间:

由此误差产生的管道泄漏定位误差为:

其中:v是管中流体流速,a是管中波动速度,L 是管道长度。

经实际测算,马鞭洲首站至南边灶油库的a=1 258.6m/s,南边灶油库至新圩阀室的a=1 094.6m/s,新圩阀室至园州中间站的a=1 088.3m/s,园州中间站至广州石化末站的a=1 099.4m/s。

检漏数据的刷新频率为每秒钟10次,这样在理论上可达到定位精度小于±50m。

该管道泄漏检测方法需进行下述处理:

1)判断和识别管道泄漏扰动波首次传播到两个端点的时刻和时间差;

2)计算管道中压力波的传播速度;

3)计算流体的流速;

4)计算管道中泄漏的位置。

波敏法泄漏定位采用压力降、小波滤波、αβγ滤波的方式确定压力变化的准确时间,消除外界挠动产生的干扰。

综上所述,当首末两站间某一点发生泄漏时必将引起上下游两站压力的下降,其幅度与泄漏速度有关,泄漏越快压力下降越大,反之相同,通过监视记录两站的压力变化情况就可实现报警。但是,当首末站出现人工操作调节泵及阀门等操作,也会出现报警,但有压力报警不一定表示有泄漏(即泄漏不是压力下降的充分必要条件)。而管线泄漏必然会引起输差增大,并具有突然性即泄漏是突然输差增大的充分必要条件,运用此方法时,必须基于SCADA系统和综合运用其它的检漏方法,检漏系统才能正确做出判断。

4.3 动态方程定位

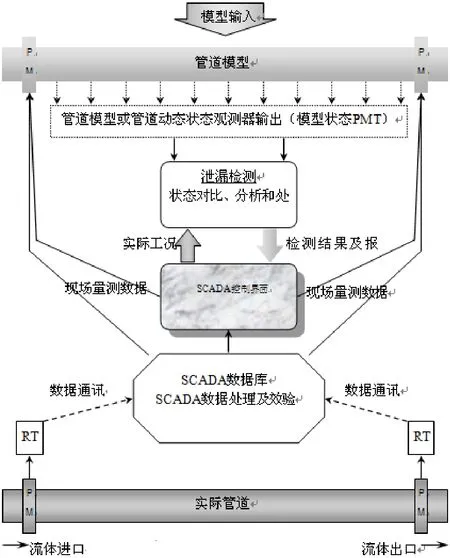

实际管线的运行往往是一动态变化过程,可以用一个动态系统来描述。随着泄漏位置、大小的不同,泄漏对这一动态变化过程的影响各异,该动态系统在边界点(即管道端点)运行参数的响应也不一样。本方法从管道实际运行动态规律出发,考虑泄漏的影响,根据管道端点运行参数的动态响应,建立管道泄漏检测系统模型及方法,判定管道中是否存在泄漏及其位置和大小,原理图如图6 所示。

图6 检漏系统原理图

该泄漏检测器具有下列特点:

1)该泄漏检测器基于管道动态观测器和状态偏离的相关性,检测器的计算简单;

2)由于是根据状态偏离相关系数的统计性质确定泄漏的位置,能够有效的滤除噪声的影响,对小泄漏量的反应灵敏度高;

3)由于引入管道流体稳定流动时的泄漏位置计算公式,应用适用性降低。但实际应用表明,该检测器对变化剧烈的瞬变流同样具有良好的检测效果;

4)仪表测量误差、零点漂移等外部干扰可通过设置报警限来消除。

5 各站增装的仪表设备

1)在马鞭洲首站出站、南边灶油库进出站、园州中间站进出站、广州石化末站进站管道上各安装一个外贴式超声波流量计GE XMT868i用于测量管道的瞬时流量,测量范围3.0m3/h~5 000m3/h,精度等级为0.2级;

2)为保证压力的可靠性和精度,在马鞭洲首站出站、南边灶油库进出站、新圩阀室、园州中间站进出站、广州石化末站进站每点各安装3个压力表,对3个压力表进行逻辑判断,3表之间的读数将通过各表间读数差(5%)、各表状态等信号进行3选2筛选得出有效信号,筛选结果求平均后得出压力值提供给检漏软件;

3)在南边灶油库加装一个GPS时钟,各站的PLC与GPS时钟同步以精确计算压力波的时间差。

6 试验应用

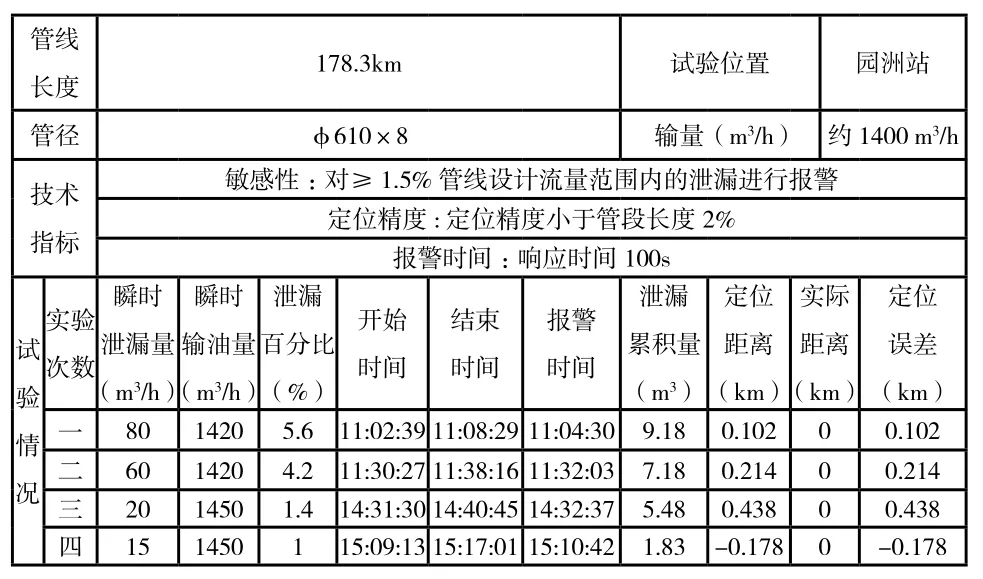

表1 “马-广”输油管道泄漏检测系统试验记录表

为获取实际的试验数据,校验各参数,验证定位方法的可行性及准确度,验证各项技术指标(技术指标见表1),通过在园洲站内主管段上的泄压阀往泄压罐内放油,模拟管线泄漏情况。通过园洲中间进站流量和广州石化末站进站流量来检测这一管段泄漏的发生,通过园洲中间站进站压力和广州石化末站进站压力来进行泄漏定位,进行了4次模拟试验,数据如表1。

从以上4次试验数据分析结果可以看出,泄漏量从1 580m3/h~80m3/h,泄漏百分比从1%~5.6%,系统都能检测到泄漏并发出报警,报警时间最长111s,最短67s,每次试验定位误差精度均小于500m,精度较好,误差范围满足技术指标,从定位的结果来看,每次的定位值一致性较好,其它指标达到或优于技术指标。

通过对采集到的现场仪表信号分析,压力信号正常稳定,园洲中间站出站流量计信号波动较大,需要对流量计进一步调整完善。

7 提高泄漏监测系统可靠性、精度的建议

1)由于2路2M的MSTP冗余电路都是租用中国电信的,有时中国电信设备故障或者同一路由的线路故障会造成通信中断,建议2路2M的MSTP冗余电路可选择租用不同的电信运营商的,这样可最大限度地降低通信同时中断的可能性,从而可保证泄漏监测系统的可靠性和精确度;

2)由于此输油管道输送的是原油,原油的物性相差很大,输送不同的原油时各站的流量计的误差不一样,需要在PIPELEAK软件中设置不同报警限来消除流量计误差以提高检漏精度。

8 结论

2009 年6 月1 日至10 月23 日对“马——广”输油管道实施了清管、变形及漏磁腐蚀检测,检测发现此输油管道共存在金属损失10 099 处,最严重的金属损失深度达到管道正常壁厚的53%,因此建设此泄漏监测系统是非常有必要的,此泄漏监测系统通过一段时间的运行证明系统稳定可靠,为输油管道的安全运行提供有力工具。

[1]马虹.现代通信交换技术[M].北京:机械工业出版社,2010:192-240.

[2]伍锦荣.可编程控制器系统应用与维护技术[M].广州:华南理工大学出版社,2004.

[3]NI OPC Servers manual.

[4]葛德成.华德原油管道泄漏检测技术建议书.北京中加诚信管道技术公司,2009:3-11.

TE973

A

1674-6708(2011)48-0216-03

练浩云,毕业院校:广东工业大学,专业:自动化,现主要从事仪表自动化技术维护、管理工作