轮胎工业中的注射工艺

2011-01-08江畹兰华南理工大学高分子系广东广州510641编译

江畹兰 (华南理工大学高分子系,广东广州510641) 编译

轮胎工业中的注射工艺

江畹兰 (华南理工大学高分子系,广东广州510641) 编译

文中简略地总结了俄罗斯轮胎工业研究院进行的轮胎注射成型工艺的研究过程,确认由橡胶注压成型充气轮胎部件在原则上是可行的,但目前尚缺乏实验来证实和未经经济上的可行性论证。液体聚氨酯浇注轮胎的工艺经过了广泛的实验性研究,正准备工业推广。

轮胎;注压成型;注射成型;液体聚氨酯浇注成型

0 前言

注压成型是加工聚合物材料的先进而准确的方法,目前已广泛用于制造许多聚合物产品。在轮胎工业中,尽管注压工艺已研究了多年,但至今仍未有广泛应用。

注压法弹性体制品可由胶料和液态反应性单体-聚氨酯预聚体组分材料来生产。可采用如下几种注压成型方法:如注压法、压力注射法、反应注射成型法等。

1 注压法

胶料注压用的一般柱塞式压力机为专用的柱塞型(传递式)注压机或用螺杆喂料的注压机。在注压时,将冷胶料或经预热的胶料置入专门的注压室。胶料通过注塞或其它移动部件由注压室经过狭窄的通道被压入闭合的模型中。由于胶料在注压浇道口或充填模腔时已预光被加热,在充模过程中可比直接模压成型的硫化周期要短,注压法容易实施且有多种用途。与压力注射成型相比,对一次注压成型的制品的体积也无限制。该法的缺点是产品有大量硫化胶飞边,机械化和自动化水平不高。

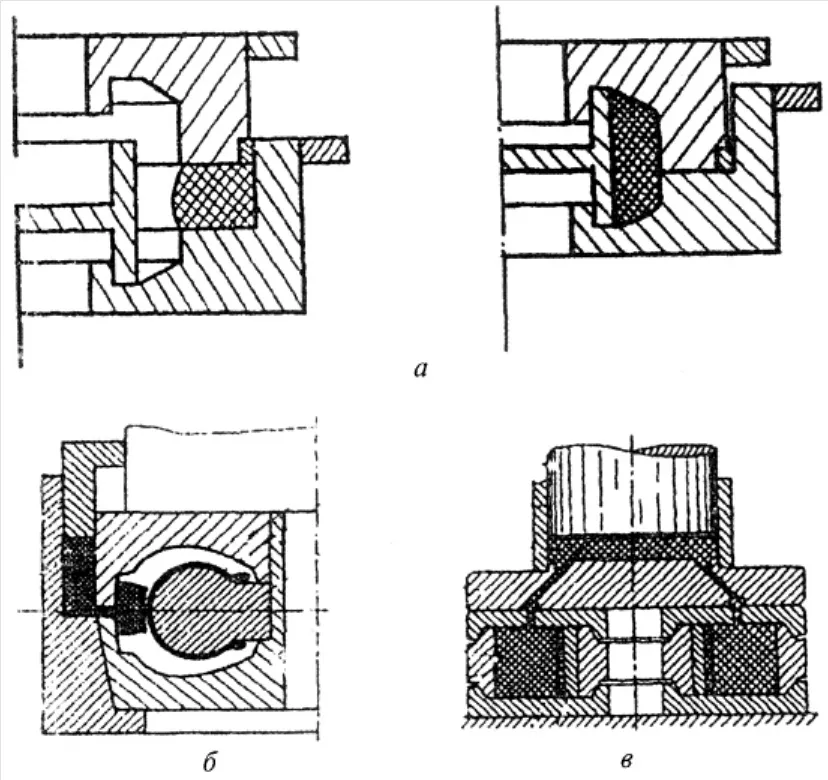

在专利文献中,介绍了三种用于轮胎的注压模式(见图1),即:(1)在半开模的带进料室的模压机上进行(图1a);(2)在带注压室及环状柱塞的模压机上进行(图1б);(3)在带圆筒柱塞、注射室、单点、多点或狭缝注射口的注压机上进行(图1в)。

图1 轮胎部件注压示意图

1.1 充气轮胎

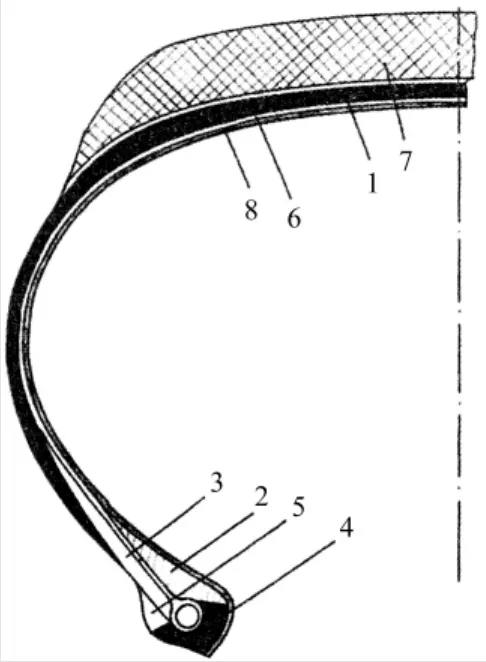

在计算数据及实际试验结果的基础上,探索了由轮胎胶料注压成型轮胎不同部件的可能性。试验在250-1200-1Э注压机上进行。注压机公称压力2500 kN,闭合行程350 mm,合模时间12 S。注压成型了无内胎轿车胎175/70R13的不同部件(见图2)。计算和研究采用了Moldflow公司的程序MPI1.1。它可以预测胶料在注射模具成型腔中充模的任一点及任一时刻状态的参数,其中包括胶料的温度及速率、流动方向、压力、应力及剪切速率等等。预测的基础是解决了液体在平面裂口处的非等温及不稳定流动问题。而此种液体是流变学上复杂的紧缩液体,且又是热力学膨胀的液体。在解题时使用了综合有限元终端差异计算程序。

轿车轮胎175/70R13各元件成型过程的分析以主要部件为主(见图2),它们用四种胶料生产,胶料各具有不同的流变性能及焦烧时间τ(τ相当于门尼黏度计上测得的τ5)(见表1)。在计算时使用了温度增加10℃,硫化速率增加一倍的经验规则和黏度与剪切速率的乘方关系及与温度的指数依赖关系。

图2 轮胎175/70R13的主要部件

用与图1б相近似的注压示意图进行了计算机分析。使用带环状注压槽的模型的好处是可以使充填过程及后续硫化有轴对称性。从而使由于力学非均匀性引起的模型元件及骨架件歪斜减至最小程度。表1及图3示出了计算机研究的结果。

图3 轮胎胎面注射成型时注射室胶料温度(1-3)及压力(1’-3’)与时间的关系

最难浇注的是大面积的薄壁部件,如密封层和帘布夹层。故在计算时讨论了以下两种极端成型条件(见表1):

(1)注压机可达到的最大能量速率特性(最大注模速率,Q=max),此时压力P不应高于100 MPa

(2)采用该特征的最小值(Q=min,P=min),它可使胶料在焦烧开始前即已充满模腔。

计算表明,对于第一个条件,在充模时间短(1.7 s)时,胶料流动具有非稳态特性。浇注压力大(至100 MPa)、横向力也大(671 kN)。在第二个条件下,整个充填过程都是在胶温接近模型温度、压力逐渐增至63 MPa及膨胀力不大于431 kN时以恒速进行的。毫无疑问,第二个条件最好,即能消耗最少和制品内应力最小。

通过环状浇口在胎面下部往模腔里充填胶料,生产胎体帘布外部件时形成了不大的切应力场(0.17~0.46 MPa),在分析胎体帘布层帘线性状(成型外层胶)时获悉了这一点。

“密封层”及“帘布层”部件的膨胀力都比较大,这是因为他们是薄壁制品,在合模面上的投影面积大,从而使充模阶段的成型压力很大。为了能在250-1200-1Э注压机上注射这些部件,必须使用带自动锁闭装置的模型,在延长焦烧时间的前提下,当锁模力不超过注压机额定压力250 kN时,原则上可实现恒速充模。

在注射成型“胎侧”时与“密封层”和“胎体帘布层”不同的是采用恒速充模条件(条件2)。要求有较条件1大的膨胀力(144 kN)及较长的充模时间(50 s)。采用条件1时每阶段的最大充模速率(在注压机许可范围内)受到限制(注射常压P=const)相当于小于144 kN膨胀力。采用条件1最大横向锁模力可减至96 kN,充模时间缩短为25 s。同等厚度的部件“密封层”“帘布层”与“胎侧部件”在注射条件上的差异是由于模腔厚度在胶料流动方向上的改变所致。

胎圈包布及三角胶的厚度有很大的差别,且其中都有较厚的区段。这些部件胶料容易在短时间内(0.5~1.0 s)充满模型。注压室的额定压力P=12 MPa。注模结束时,胶料温度为100℃ ~110℃,尚未达到平衡值(180℃),而横向力也未达最大值。在保压阶段,由于温度升高使胶料产生了热膨胀,模腔中的压力比在充模结束时要高出1倍以上,模腔中的压力大于注射室内的压力,这样,会产生从模腔流向注射室的逆流,使压力均匀及横向力减小。

表1 用不同注压方法生产的轮胎部件的成型条件及成型特点

表2 在Desma注压机上胶料4Э-1386塑化和空白注射时的温度与时间条件

“胎面”及“胎趾”部件都较厚,故在充模后需要较长的加热时间。曾用增大生热耗散的方法来缩短加热时间,即在加大胶料注压所需最大功的同时(W=max规程),将注槽尺寸减小至0.5 ~1.0 mm,提高注射速度(0.3 ~1.6 s)并在注模阶段将注射压力加大到28~36 MPa,随后降压至12 MPa。这种方法可使胶料在充模后的温度立即上升8℃ ~20℃,从而明显地缩短了“胎面”和“胎趾”部件的硫化时间。

曾在配备专用注压模型的250-1200-1Э注压机上试生产了轿车环形外胎半成品(按图1,a示意图)。所得的环形半成品上有清晰的胎面花纹,且没有气孔。尽管在注压模中没有排气孔。

实心轮胎为厚壁制品,其注射成型最好采用最大的充模速率,包括上述用于胎面半成品成型时增大生热耗散的方法。在注压实心轮胎时,除了使用带环状柱塞的工艺设备(见表1,第9)外,还可采用在分型面上设置注模室、单边或双边充模等方案。以前曾设计加工了充模附件(见图1,a),其中注射室位于合模处的模腔中,并直接与成型模腔连接(无注射道),这一方法易于实施,不需要专门的装备和复杂的硫化机,且简化了工艺生产链。

曾用彩色塑料板制的透明模型模拟研究了从加料区到成型区胶料注压过程的规律。研究表明,胶料流动具有渐进的特点。此时,胶料到达圆盘后,分成两股实心流,将空气从模腔中排出,从而有利于制得致密的制品。在蠕流过程中,胶料层间拉长1.0~1.5倍,从而有助于活化界面层及增强粘合和自粘。

按上述工艺流程已生产和继续生产不同用途的实心轮胎,其力学性能、动态及静态台架试验证实,用注压法生产的实心轮胎质量高,抗疲劳性能优于用传统工艺生产的轮胎。

因此,注压法可用于生产充气轮胎的所有部件,用传统橡胶和填充短纤维的橡胶生产多规格实心轮胎、无骨架轮胎。

注压法还可用于生产高抗动态疲劳的实心轮胎、石棉刹车片及其它履带设备的弹性履带节、常压轮胎及密封层,环状硫化的外层部件,此外还可用于生产部分硫化或完全硫化的轮胎部件。

1.2 注射成型

橡胶胶料的注射成型是在特制的高度自动化的装备—注射机上进行的。它由相互联系的两个部分组成:

(1)注射机部分(单工位的或多工位的),执行合模、启模及保证被加热模型处于闭模状态;

(2)注射单元(主要为螺杆-柱塞型)。它进行如下工艺操作:a.用螺杆塑化并预热以冷胶条形式送入加料孔的胶料,使胶料温度低于模温15℃ ~20℃,b.在塑化筒前部积聚定量的加热过的胶料;c.在压力达到150~200 MPa时,通过注射口及注射道向闭合模中定量地注射胶料。

整个注射过程自动完成。

注射成型优于橡胶制品的注压成型。因为它能使工艺过程最大程度地实现机械化和自动化,大大地缩短硫化时间及生产周期,提高制品的精密度及其它性能指标。此外,它还可降低劳动强度,减小生产场地的面积。

为了注射环状的轮胎部件,最好是用环状的窄口进胶槽,胶料由中央锥形浇口经径向注胶道及环状排列的浇口(图4)进入进胶槽。注射成型与注压成型不同点是温度时间历程(包括塑化阶段)。它会影响焦烧的起步时间并对轮胎某些部件进行注射的可行性作出修正,与以前适合于注压的这些部件进行比较。

目前,用参数J来评估胶料在注射机塑化筒中相对缩短的焦烧时间,参数J顾及了胶料的进入塑化筒的瞬间至开始注射时的温度和时间对胶料的综合作用。

式中 t-时间;T-温度;τ-在 T=const条件下焦烧起步时间(τ=t5);τ(t)-在实际生产中胶料在注射机塑化筒中停留时的瞬间温度值;J(tu)表征胶料在机筒中停留时相对推迟的焦烧起步时间。焦烧在J(tu)=1时开始起步。

图4 轮胎胎面注射成型时的“注射-成型腔系统”的模型(联同有限元网)

评估胶料在注射过程中的温度-时间历程时,使用了俄罗斯轮胎研究院与鄂木斯克轮胎公司共同研究的成果。实验在德国产工业注射机“Desma 905/8”上进行,该机装有螺杆-柱塞型塑化部件(PSA-123型),最大注射容积Vmax=1 720 cm3,螺杆直径90 mm,螺杆长度1 400 mm。

根据所得实验数据阐明了塑化的适宜温度及速率,这些参数能保证在规定的螺杆转动频率下有最短的注射时间。表2列出了推荐的胶料4Э-1386在 120℃下(焦烧起步时间 31.5 min,门尼黏度55)按区段的温度分布及塑化和冷注射的温度时间参数。

根据螺杆的几何参数及实验数据,计算了胶料在塑化筒中停留的时间。对位于入口前区段的粒子该时间为720 s,而入口后区段的则为780 s。用表2列示的数据绘制了前区段与后区段在塑化过程中的T(t)及J(tu)的简图。用图解分析方法计算评估J(tu)的结果表明,在塑化筒出口处,J(tu)的最大值为0.20~0.22,即胶料4Э-1386的焦烧时间较原值缩短了20% ~22%。对于高黏度、短焦烧时间的胶料,这一数值将更大。例如实心轮胎34 PU 14胶料的焦烧时间t5=12~14 min(120℃下),这表明,注射时胶料已焦烧。

因此,为了确保注射轮胎部件的条件和注压时一样,必须相应延长胶料的焦烧起步时间。

根据公认的评估初步标准,采用注射成型加工法可以使用在100℃下门尼黏度不超过65及在120℃下焦烧时间为10~30 min的胶料。胎侧、密封层、胎体及实心轮胎的胶料均能符合上述标准。从这些部件注压成型过程的分析结果看,它们也可以用注射成型法生产,尽管在某些情况下需要延长焦烧起步时间,(实心轮胎的注射成型参数计算评估示于表1,第9项)。

胎圈包布及三角胶等部件胶料的门尼黏度比注射成型所允许的极限值(即100℃下65)要高出很多,故按现行的配方不可能用注射法生产这些部件。

胎面、胎趾及子口胶等部件的胶料,其门尼黏度比规定的上限要高出5~10个单位,但这些不属于难注射的部件。通过调整配方或优化塑化及注射条件便可进行注射成型。

以胎面注射成型为例,在不改变胶料流变学性能的条件下进行注射成型。采用Moldflow公司的程序来分析胎面部件注射过程对体系的适应性(见图4)。考虑到部件较厚,为了缩短加热时间分析时使用了增大生热耗散的方法。设定了非常“苛刻”的注射体系的几何状况(注射直径10 mm,进胶槽厚1 mm)。可用注射成型法生产胎面来求证计算。表1第8项为该部件注射过程的设定和计算参数。注射机中心注胶口处的温度定为100℃(建议采用强度不大的塑化过程)。所选择的注胶口的尺寸要确保注入分流道的温度为18℃及注入主流道的温度为12~13℃,并能有效加热胶料及较好地充模。充模后,压力从100 MPa下降到40 MPa,从而极大地降低了横向力,保证形成胎面花纹及制得无气孔的硫化胶。

综上所述,注射成型原则上既可用于生产充气轮胎的大部分部件(在相应调整配方工艺的条件下),也可用于生产实心轮胎,注射生产1~3 kg的轮胎部件时,塑化及注射的总的时间比硫化周期要缩短80% ~86%。因此为了有效地利用注射成型大型制品的设备,必须使用多工位机组。这只有在大批量生产(年产量达数万的制品)中才经济合理。

较大制品(超过5~10 kg)的成型最好采用下述将要叙述的成型条件。

图5 厚度σ=2 cm制品的最大注射系数与胶料不同初始温度T0及胶料焦烧起步时间t5(120℃)的关系

2 往复式螺杆注射成型

这是另一种形式的注射成型方法,用于在功率不大的万能注射机上生产橡胶制品。此种方法的特点是,大部分胶料从注射机筒压入注射模腔时仅仅依靠螺杆的旋转运动,而胶料注射则是由螺杆的轴向位移来完成的。这种注射方法可确保在模型中产生能保证制品质量所需的压力。系数KN,即通过螺杆旋转送往模型中胶料的量与通过注射注入的胶料的量之比,一般在2~12之间,此时制品的体积可能比注射室的容积Vmax大12~13倍。

利用在“Desma 905/8”注射机上得到的实验结果,分析了在往复式注射机上用胶料4З-1386生产中型和大型实心轮胎时成型的温度-时间历程,并测定了处于胶料流前沿和最后部分的胶料在不同生产阶段的J(t)值。

在计算实验研究的基础上测定了在不同模温TΦ、不同胶温T0及胶料不同焦烧起步时间τ(τ=t5)条件下不同厚度注射制品如实心轮胎的临界时间Tkp、相应的临界长度Lkp和注射容积Vkp。利用所得数据,计算了最大值的注射系数(KN=Vkp、Vmax)与上述参数的关系,其中的一些关系示于图5。由图5可看出,Ku的最大值随模温及胶温的下降而增大,也随胶料早期硫化(焦烧)起步时间的延长而增大。随成型缝隙厚度的增加,被成型物胶流前沿及其中心的平均积分温度增加速率明显减慢,从而使Ku值极大地增高。在注射物厚度达20~40 mm时,Ku最大值可达10~12。

因此,按焦烧参数,根据预计算-实验评估,往复成型注射原则上可以注射由4Э-1386胶料生产的大型轮胎(带软箍和不带软箍的轮胎,超大型轮胎的某些模型,安全轮胎支承环),其质量达20 kg。在一定条件下,甚至可以注射质量更大的制品。

3 液体聚氨酯浇注成型

由液态异氰酸酯预聚体浇注成型制品明显的特点是将混炼、成型和聚合物合成等工艺过程融为一体。此时,由于原始组分的材料的黏度低(不大于2~3 Pa·s),制品成型是在无压力(自由注射)或真空、或不大的压力(低于1 MPa)条件下进行的。液态反应性混合料在带有帘线骨架的制品成型过程中能很好地浸渍帘线,深入线绳与纤维间的空间,使聚合物和帘线之间具有很高的粘合强度。在聚合物的合成过程中除分子链长度增加外,同时还伴有化学交联,生成带硬段的空间物理结构,由此可以制备具有独特综合性能的弹性体。

有关开发和应用预聚体浇注工艺的研究主要集中在生产不同用途的聚氨酯轮胎,包括充气轮胎,自承重轮胎及实心轮胎等方面。

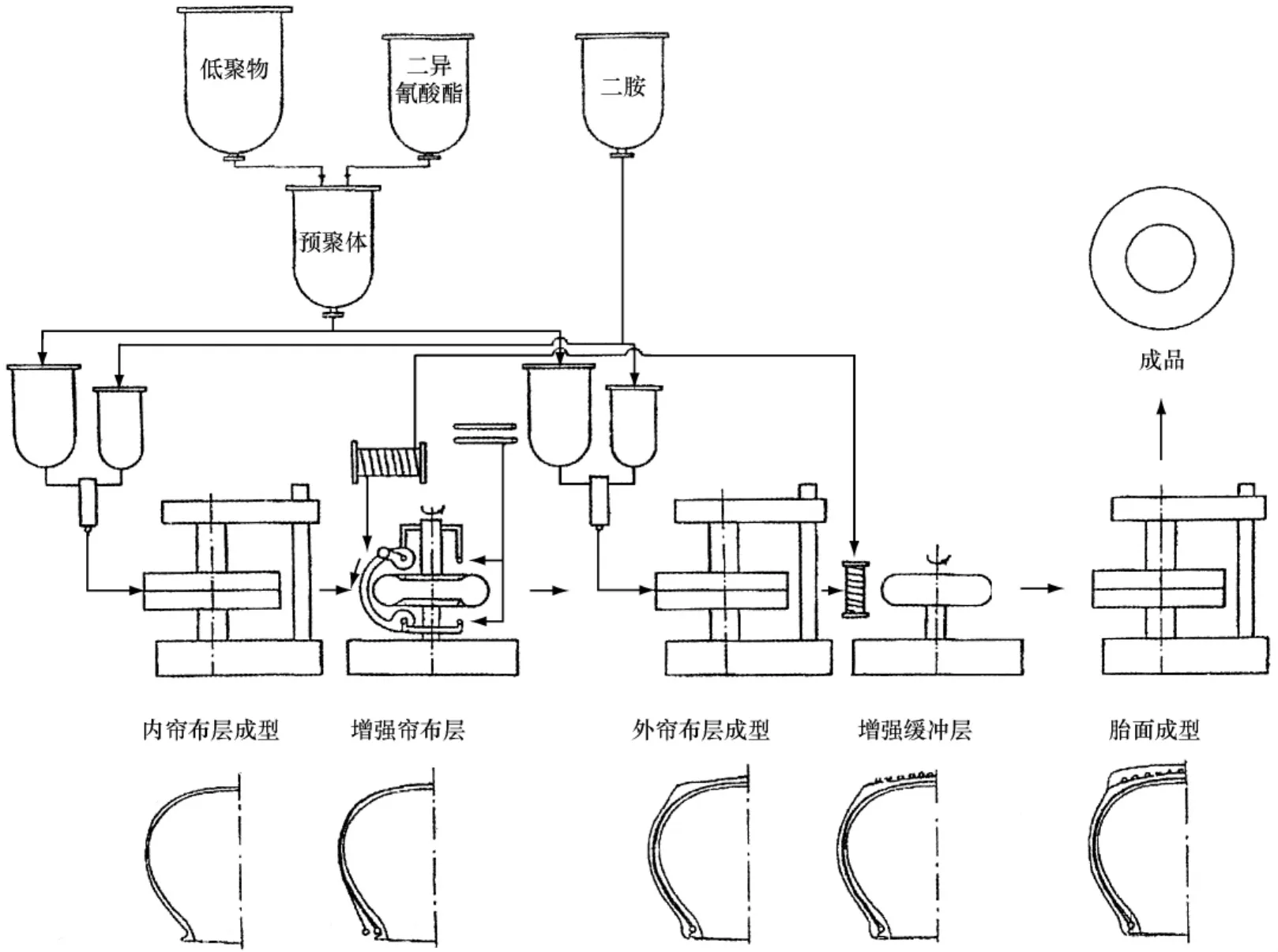

3.1 充气聚氨酯轮胎这是在结构-工艺方面最复杂的制品。它由不同配方的三种弹性部件(胎面,内外帘布层)及四种带骨架部件(子午线帘线层、环状或斜交帘线的缓冲层及二个钢丝圈)组成。俄罗斯轮胎研究院开发了聚氨酯浇注轮胎的工艺,它包括如下五个阶段(见图6):

(1)在带活动环状芯轴的活络模中真空浇注(液体成型)内帘布筒;

(2)在芯轴表面径向缠绕单根帘线,并固定在钢丝圈上;以此来增强骨架层;

(3)真空浇注骨架层外围部件;

(4)用单根帘线缠绕法增强缓冲层;

(5)真空浇注轮胎胎面。

俄罗斯轮胎研究院在化学-工艺综合研究的基础上,制定了可满足力学和工艺综合性能要求的聚氨酯弹性体轮胎配方。制定了真空浇注技术条件,这样,可保证轮胎的薄壁弹性部件(至1 mm)的成型质量以及该部件与帘线有良好的粘合强度,同时,与不同配方的弹性层间也有良好的粘合强度。此外,他们还制造了浇注、缠绕及成型装备的试验样机,确保了试验轮胎的生产。该院科研人员曾进行了设计前的论证、提出了技术经济可行性报告,拟订了商务计划及生产工艺规程等。所有这些研究都说明,浇注聚氨按酯轮胎与传统的轮胎相比,具有如下几大优点:

(1)质量减少15% ~20%,滚动阻力降低30%,从而使汽车行驶时节省5% ~8%的燃料;

(2)耐磨性提高30% ~50%,轮胎均一性也有提高;

(3)提高汽车行驶速度及轮胎的安全性;

(4)轮胎可有多种色彩,使汽车的艺术外观有所改善。

(5)降低劳动强度50% ~100%;

(6)可降低能耗100% ~200%及缩小生产场地的面积;

(7)工艺损耗小。可以重复使用废旧轮胎中的弹性体。

(8)减少轮胎在生产中和使用中对生态环境的破坏。

图6 聚氨酯充气轮胎生产工艺流程示意图

俄罗斯轮胎研究院生产了1 000套浇注轮胎。低聚物轿车胎165/70 p1З在冬季通过了全套试测项目,包括台架试验、实验室路面试样及实际里程试验等。试验在俄罗斯和许多欧亚国家进行。农用轮胎240/70-508P也顺利通过了台架试验、实验室田地试验及实际行驶试验。

3.2 聚氨酯实心轮胎曾用邵尔A硬度55到95的聚氨酯弹性体生产了多种规格的传统结构浇注型实心轮胎并将它们用于有轨和无轨交通运输,其中包括地铁升降电梯的滚轴、厂内运输车用的实心轮胎、冰鞋滑轮及滑雪轮等。实心轮胎采用一般自由浇注法成型。

聚氨酯实心轮胎在替代类似结构和用途的橡胶轮胎方面前途似锦。这是因为它具有以下优点:

(1)在相同尺寸的条件下,最大承载负荷较一般轮胎大3~4倍;

(2)耐磨性高10倍,滚动阻力小100%;

(3)高抗光及臭氧老化性能及耐油性;

(4)与轮箍金属有良好的粘合性能。

3.3 履带及拖拉机轮的浇注型弹性体部件

这类产品包括可拆卸的聚氨酯石棉刹车片、泥地或雪地抓齿,它们能很好地保护路面,而在越野情况下仍具有良好的使用性能。这类制品通常采用上浇口自由浇注方法生产。

3.4 自承重聚氨酯轮胎这是一种非充气轮胎。在这种轮胎中为了提高聚氨酯实心体的缓冲性能设计有内空腔。内空腔或者是按圆周形式均匀分布的加劲棱条;或者是轴向、圆周向和径向的空腔。它们可有不同的形状,如圆筒形、锥形、棱形,也可能是其它空洞形式。由此形成隔离网和以径向或渐近线形式排列的棱条。

美国Uniroyl公司生产的聚氨酯备用轮胎,其质量较一般轮胎小66% ~75%,故在汽车行李箱中占的容积较小。

Michlin美国研究中心的专家们研制了自承重轮胎,连同轮辋一起被称之为Tweel disk。在此类轮胎中与外胎及轮辋连在一起的弹性聚氨酯轮辐起缓冲件的作用。

具有V形断面的轮胎及传统断面的常压轮胎也属自承重轮胎。俄罗斯轮胎研究院曾研制了残疾人坐椅及自行车37-553、37-540及47-110的牵引轮和承重轮,它们不需要充气,但具有良好的缓冲性能,在地板上不留印痕,滚动阻力小,耐磨性好,色彩艳丽。许多国家还用微孔发泡聚氨酯生产浇注型自行车胎。

用低模量聚氨酯填料“Teirfel”代替空气填充的轮胎也自承重轮胎。原始组分的混合料在0.8 MPa压力下通过螺旋开关直接由混合机头注入轮胎腔室。

聚氨酯自承重支撑圈弹性插入物用作轻型安全车轮。聚氨酯支撑圈的质量比同类轮胎的要轻50%。

多种反应注射成型方法(如自由注射、真空注射等)可用于生产自承重轮胎。

4 结论

综上所述,注射成型工艺(包括注压、注射及液体注射成型)在轮胎工业中得到了越来越广泛的应用。特别是在生产实心轮胎及石棉刹车片、自承重安全轮胎、园林修枝用车胎、自行车胎及残疾人轮椅车胎等方面。

研究表明,由胶料注压成型充气轮胎的大多数部件原则上是可行的。但是,目前还缺少对注射橡胶轮胎的实验确认和经济、工艺上可行性的报告,固而还需要继续进行研究。

用缠绕-绕注工艺,由预聚体生产聚氨酯充气轮胎经过了广泛的实验研究,正准备进入工业中试生产。这一方法在生产各种用途的轮胎中有着广阔的前景。

[1] Beceлoв U.B 等,Kир[J],2008,(5):27-35.

TQ 336.1

B

1671-8232(2011)11-0030-08

江畹兰(1934-),女,湖北省仙桃市人。1960年毕业于前苏联莫斯科罗蒙诺索夫精细化工学院。现任华南理工大学教授,从事聚合物结构与变化的研究。

[责任编辑:杨耀祖]

2010-06-19

工艺与设备