浅议丝锥的优化设计

2011-01-07李晓峰张咏梅

李晓峰,霍 琰,李 研,张咏梅

(沈阳飞机工业(集团)有限公司,辽宁沈阳100034)

丝锥是加工各种中、小尺寸内螺纹的刀具,其结构简单,使用方便,既可手工操作,也可以在机床上操作,对于小尺寸的内螺纹来说,丝维几乎是唯一的加工刀具,在生产中应用广泛。

攻丝是属于比较困难的加工工序,因为丝锥几乎是被埋在工件中进行切削,其每齿的加工负荷,比其他刀具都要大,并且丝锥沿着螺纹与工件的接触面大,切削螺纹时必须容纳并排除切屑。因此可以说丝锥是在很恶劣的条件下工作的。所以在设计丝锥前,应当按照工件材料的性能、强度、螺纹孔的形式和深度、螺纹的种类尺寸,选择合适形式的丝锥。

1 丝锥的种类

经常使用的是:直槽丝锥,螺旋槽丝锥,螺尖丝锥,挤压丝锥,其性能各有所长。如图1所示。

图1 经常使用的丝锥种类

(1)直槽丝锥。通用性最强,通孔或不通孔、有色金属或黑色金属均可加工,价格也最便宜。但是针对性也较差,什么都可做,什么都不是做得最好。其结构最简单,刃倾角为零,各切削齿的切削层面积呈阶跃式增加,易产生振动,主要起切削作用的是顶刃和两个侧刃。由于小直径丝锥螺纹型面都不铲磨,切削后角为零,切削时产生的熨压力和摩擦力很大,因而攻丝扭矩大。切削锥部分可以有2、4、6牙,短锥用于不通孔,长锥用于通孔。只要底孔足够深,就应尽量选用切削锥长一些的,这样分担切削负荷的齿多一些,使用寿命也长一些。

(2)螺旋槽丝。锥容屑槽是螺旋状的,根据旋向的不同,分为左旋和右旋。左旋螺旋槽丝锥攻丝时,切屑向下排,适合于通孔;右旋螺旋槽丝锥攻丝时,切屑向上排出,适合于盲孔。螺旋槽丝锥的实际前角增大,切削顺利,降低切削扭矩,切入过程平稳,切屑为螺旋状,易于排出。由于螺旋槽升角较大,丝锥每个切削齿的上下两个侧刃,切削条件明显不同,一个是以正前角切削,一个是以负前角切削。因此,螺纹左右两侧面的表面品质有所不同,对于精密内螺纹攻丝,一般不采用螺旋槽丝锥。由于螺旋角的缘故,丝锥实际切削前角会随螺旋角增大而加大。经验告诉我们:加工黑色金属的,螺旋角选的小一点,一般在30°左右,保证螺旋齿的强度;加工有色金属的,螺旋角选的大一点,可在45°左右,切削锋利一些。

(3)螺尖丝锥。加工螺纹时切屑向前排出。其芯部尺寸设计比较大,强度较好,可承受较大的切削力。加工有色金属、不锈钢、黑色金属效果都很好,通孔螺纹应优先采用螺尖丝锥。

(4)挤压丝锥。比较适合加工有色金属,与上述切削丝锥工作原理不同,其为对金属进行挤压,使之塑形变形,形成内螺纹。挤压成形的内螺纹金属纤维是连续的,抗拉及抗剪强度较高,加工的表面粗糙度也较好,不过挤压丝锥底孔要求较高:底孔过大,基础金属量少,造成内螺纹小径过大,强度不够;底孔过小,封闭挤压的金属无处可去,造成丝锥折断。

还有一些特殊的丝锥,如跳牙丝锥,其间隔地去掉一个齿,与工件之间的压力及摩檫力较小,加工薄壁件内螺纹,不会造成薄壁件变形。

2 丝锥的切削形式

以普通直槽丝锥为例,丝锥的工作部分是由切削和校准部分组成。切削部分齿形是不完整的,后一刀齿比前一刀齿高,当丝锥作螺旋运动时,每一个刀齿都切下一层金属,丝锥主要的切屑工作,是由切削部分担负。校准部分的齿形是完整的,主要用来校准及修光螺纹廓形,并起导向作用。

2.1 普通直槽丝锥的切削形式

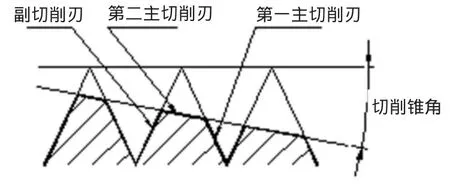

普通直槽丝锥的切削齿有两个主切削刃和一个副切削刃(如图2所示),是以第二主切削刃来完成主要切削工作的。

图2 普通直槽丝锥的切削齿

图3为切削图形。

图3 普通直槽丝锥的切削图形

这种丝锥的优点是制造容易,切削部分的外径、中径、内径分别各在一个圆柱面上,切削锥部仅沿齿顶铲磨成一圆锥形,成为不完全牙形。缺点是切削部分的前端是梯形齿,相当平的第一齿在切入时轴向力大,引导不良,在开始切入时往往是刮削,造成内孔扩大。此外第一主切削刃无后角,摩擦大,螺纹光洁度低,刀齿磨损快,丝锥寿命低。

2.2 成组丝锥的切削形式

对于大螺距螺纹孔的加工,为减轻丝锥的切屑负荷,根据被加工螺纹直径和螺距的大小,以及被加工材料的性能,成组丝锥可设计成2支一组、3支一组或4支一组。通常采用的设计方法有两种:等径设计和不等径设计。

(1)等径设计方法。是指在一组丝锥中,每支丝锥的大径、中径和小径的名义尺寸均相同,区别仅在于切削锥长度不一样。第一锥的切削锥长度最长,第二锥次之,第三锥最短。切削锥越长,参加切削的刀齿就越多,每个刀齿分担的切削负荷相应减小,使用寿命随之延长;反之,则每个刀齿分担的切削负荷越大,使用寿命也就越短。由于采用等径设计,丝锥的刀齿主要是以顶刃参加切削,两个侧刃对螺纹的廓形基本上无修正作用,因此,被加工螺纹的表面粗糙度较差,图4为其切削图形。

图4 等径设计丝锥的切削图形

(2)不等径设计方法。为了提高螺纹的精度和改善表面粗糙度,可采用不等径设计方法。不等径设计,是指在一组丝锥中,每支丝锥的大径、中径和小径的名义尺寸各不相同。这种丝锥在切削时,顶刃和侧刃同时参加切削,增加了切削的有效长度,切削面薄而窄,散热条件好,每个刀齿对螺纹的齿廓均有修正作用。由于切削负荷分配合理,使丝锥的使用寿命得以延长,被加工螺纹的表面粗糙度得到改善。目前,在小直径及大直径螺纹加工中,成组不等径丝锥得到了广泛应用。图5为其切削图形。

图5 不等径设计丝锥的切削图形

3 丝锥的各主要参数

图6为丝锥主要参数的示意图。

图6 丝锥主要参数示意图

丝锥的各主要参数,一般都有相应的标准选取作参考,根据不同的设计要求,按推荐表或计算公式就可以得出。例如:

(1)丝锥的总长L和柄部直径d5的基本尺寸参照GB967选取,偏差按GB1801选取。

(2)螺纹长度的确定基本取15~19个螺距。

(3)丝锥前端直径d3的确定。为了使丝锥开始切制螺纹孔时,就切制螺纹并有较好的支承和引导的作用,丝锥前端直径d3小于过盈螺纹底孔直径d钻。d3=(0.1~0.2)d钻。

(4)切削长度l5的确定:粗锥基本取5个螺距,Ⅰ、Ⅱ锥取1.5个螺距。

(5)丝锥刃瓣数的确定与丝锥公称直径有关,公称直径d≤12 mm取3个,d>12 mm取4个。

(6)丝锥芯径d4的确定与丝锥公称直径有关,公称直径d≤10 mm时,d4取0.40d,d>10 mm时d4取 0.45d。

(7)丝锥槽形尺寸,刃瓣宽度m,槽底R、r、l7。

一般来说,丝锥的前角和后角的选择,对丝锥的切削功能有较大的影响。对于高强度的工件材料,丝锥的前角通常较小,以增加切削刃强度。前角较大的丝锥,则用在切削扭矩较大的场合。但前角过大,切削刃可能会产生崩刃并嵌入螺纹。一般情况下,长屑材料需较大的前角,以便卷屑和断屑。另一方面,太锋利的角度,会使切削刃过于薄弱。另一个受工件材料可加工性影响较大的丝锥角度是后角。加工较硬的工件材料需要较大的后角,以减小磨擦和便于冷却液到达切削刃,但过大的后角又会减小丝锥切入工件时的自定心能力。加工软材料时,太大的后角会导致螺孔扩大。所以一般根据被加工材料的特性确定了前角 γ=8°~10°,后角 β=6°~8°。

4 丝锥的应用尺寸

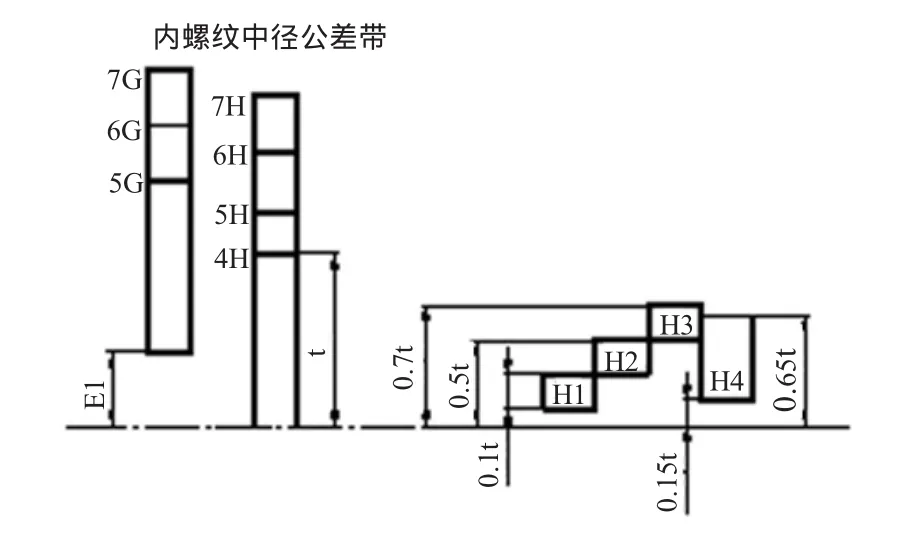

丝锥是用来加工内螺纹的,所以其精度和公差与螺纹有着密切的联系,在进行丝锥设计时,非常重要的就是丝锥外径、中径和内径的计算。

国家标准规定了丝锥的4种精度等级,其各级丝锥具有不同的公差带位置(见图7所示)。H1、H2、H3级适用于磨牙,H4级适用于滚牙,设计者按螺纹孔的精度和加工条件,选用适当的丝锥。

通常设计时,丝锥大径的下偏差应比螺孔大径至少加大一定磨损储备量,丝锥中径公差带设计主要考虑丝锥中径上下偏差大小位置,应保证切制出螺纹孔后,能使通端螺纹塞规顺利地旋合,而止端螺纹塞规不通过。同时要给予丝锥中径以适当的制造公差原则,来确定丝锥中径公差带的位置。丝锥最大小径,均小于被加工螺母的最小小径,丝锥牙底的圆弧不应超过螺母的最小小径,以保证丝锥小径不参加切削,或起修光毛刺的作用。

图7 各精度等级丝锥的公差带位置

5 丝锥的材料选取

通常根据工件的材料,来选取丝锥的材料,加工普 通 钢 件 一 般 采 用 W6Mo5Cr4V2,W18Cr4V,W2Mo9Cr4VCo8,W12Mo3Cr4V3Co5Si,W6Mo5Cr4V2Al等高速钢。

现在随着科技的发展,硬质合金丝锥的使用增多,像车削中硬质合金刀具逐渐替代高速钢刀具一样,硬质合金丝锥也开始更多地用于螺纹孔加工。与高速钢相比,硬质合金硬度高、脆性大,用硬质合金丝锥攻丝,存在切屑处理的问题。虽然如此,硬质合金丝锥对于加工铸铁和铝合金材料,其使用效果很好比高速钢丝锥寿命更长。同时多元多层超硬涂层丝锥,也有良好的前景,配以特殊的涂层表面(如TiN、TiCN、CrN或TiAlN),可大大提高丝锥的寿命。这些耐热的、光滑的涂层,减小了切削力并允许在更高的切削速度下攻丝。

6 结束语

作为航空工业专业刀量具的设计科研企业,致力于专业刀量具的研发、制造、检测与试验,通过技术创新,设计出更适用的刀具,确保加工零件质量。

[1]廖念钊.互换性与测量技术基础[M].北京:中国计量出版社,1994.

[2]GBT 20955-2007,金属切削刀具[S].