坚持科学发展观 走新型工业化道路一种彻底解决禾草原料制浆污染的全新工艺

2011-01-06李朝旺

李朝旺

(北京多欧联合科技发展有限公司)

坚持科学发展观 走新型工业化道路一种彻底解决禾草原料制浆污染的全新工艺

李朝旺

(北京多欧联合科技发展有限公司)

引言

造纸术是中国古代“四大发明”之一,对人类物质文明和精神文明的发展起到了至关重要的促进作用,随着社会科技文明的不断提高,造纸行业已成为整个社会不可或缺的重要产业,纸品的产量、用量大幅增长,仅我国纸品用量便从1957年的65万吨增加到2008年的8000万吨,预计2020年将突破1亿吨。

造纸工艺技术也从手工作坊的简单生产转向“碱蒸煮、氯漂白”的大工业生产,从工艺、技术、设备、原料、化学助剂等方面不断改进和完善。但是,造纸制浆“污染严重”和“原料短缺”两大难题仍困扰着造纸企业的生存和发展。我国由于森林资源匮乏,淡水资源紧缺,生态环境脆弱,该两大难题更加明显。虽然积极引用国外生产木桨的方法制作草浆,大力推行“亚胺法”、“碱回收”等工艺,倡导“林纸一体化”和“APMP”国外最先进的少污染节水工艺,但是“一个制浆厂,污染一条河”、“一个制浆厂,削平一座山”的状况仍屡禁不绝,国家不得不采取果断措施,陆续关停5千吨、1万吨、1.7万吨、3.4万吨、5万吨以至10万吨以下的禾草类原料制浆厂。仅以年产2万吨麦草漂白浆造纸厂为例,一个固定资产2亿元,职工2千人的工厂,年利税1千万元,可利用麦草原料6万吨,农民收入2千万元。目前已关闭一万多家中小造纸企业,该损失之大是可以想见的。更为严重的是不管木桨还是草浆均采用氯元素漂白,国际卫生组织已明令禁止用氯漂白,原因是氯元素(漂白剂)与有机物(纤维)在一定温度下(50℃~400℃)产生的“二恶英”是比砒霜毒990倍的“毒中之毒”,是二十一世纪危害人类健康,导致癌症和畸形的头号杀手,但目前世界范围内仅有不足5%全无氯(TCF)漂白浆。禾草类原料吨浆用碱300kg,用氯100kg,在160℃~180℃温度蒸煮4小时,然后采用三段、四段甚至六段漂白,COD总溶出量1600kg(160000mg/L),用水量380~600吨,这些废水中含有大量“黑液”、“白液”,流入江河湖泊中,严重危害生态环境、动植物生存和人类健康。我国2010年造纸用浆量达到8000万吨,按《国家造纸产业发展政策》木桨、草浆、废纸浆分别为26%、18%、56%的比例,仍需进口3200万吨纸浆和废纸,耗资1000多亿元,仅废纸进口就达2400万吨,原料缺口十分严重。这就形成了我国造纸业的“两大”窘境:一方面,每年7亿吨的植物纤维原料能用但不敢用;却要拿大量的外汇去进口纸、纸浆和废纸;另一方面,国内生产、生活用纸量大幅攀升,一万多家利用秸秆制浆的企业却被关闭。造成这种状况的原因,主要是因为禾草浆“黑液”、“白液”污染所致。北京多欧联合科技发展有限公司利用八年时间,通过小试、中试和规模化生产实践,一举攻克了禾草原料制浆的污染难题,形成一套充分利用农业秸秆资源、彻底解决制浆污染的全新工艺——自偶氧化清洁制浆工艺(专利申请号:200610057235.x)。

1 自偶氧化清洁制浆工艺的机理及创新点

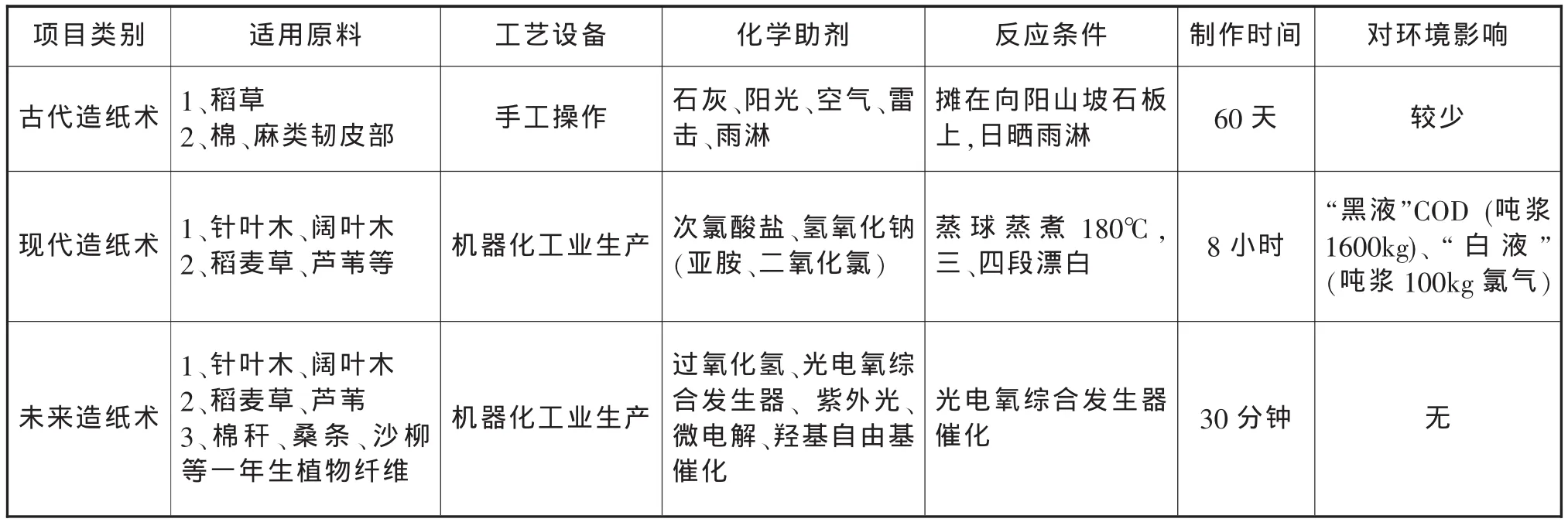

1.1 自偶氧化清洁制浆工艺是总结了上千年制浆造纸的经验逐步发展起来的。古代造纸术采用桑、麻、稻草等为原料,捣碎后浸泡在石灰水中,然后拍打在向阳山坡的石板上,经日晒雨淋雷击使稻草疏解变白,然后抄造成纸。其优点是对环境污染负荷小,借助自然空气和阳光,漂白成本低廉,操作简便。缺点是效率低,手工操作劳动强度大,纸张质量不均匀。近代工业革命也使造纸业发生巨变,开始出现“碱蒸煮、氯(Cl)漂白的”机械化生产,在木材较充裕、环境容量较大的国家,这种工艺进步显示了极大的优越性:效率高、纸张质量好、机器化程度高,尤其是几十万吨级的大型企业,可使烧碱回收利用,“黑液”用于自备发电,基本上消除了向水源排放污染物的风险,但由于次氯酸盐类漂白剂衍生出对人类危害极大的“二恶英”和大量砍伐森林对环境带来的负面影响等原因,造纸界又开始寻求新的漂白工艺和造纸原料。无元素氯漂白(ECF)和全无氯漂白(TCF)即二氧化氯 (ClO2,氧化电位1.5v)和过氧化氢(H2O2,氧化电位1.7v)漂白,二氧化氯漂白比次氯酸盐漂白效率提高2.6倍,其原因在于氯元素漂白夺去发色基团的氢离子成为氯化氢(HCl),而二氧化氯漂白则由氯离子与发色基团的氢结合生成氯化氢(HCl),氧则与氢氧根离子结合生成过氧化氢漂白。自偶氧化清洁制浆工艺则是采用过氧化氢、过氧化钙等在敏光剂的作用下采用紫外光、微电解催化,使过氧化物与氢氧根离子(OH-)反应生成具有极强氧化性能的羟基自由基(HOO-)和亲核活性氧自由基(O2-、[O]),与纤维,尤其是木素中的羟基、羧基、甲氧基发生连续的分解、组合、激发、电离、断链反应,打破木素双碳键中薄弱的一键,使发色基团变成无色基团,从而达到纤维软化、疏解、漂白的目的。这种自偶氧化工艺可使化学助剂大幅度降低、高浓漂白(20%~25%),用水量大大减少(从380吨降为6吨),连续不间断反应使反应时间大大缩短(从 8小时降为30分钟),同时消除了“黑液”、“白液”对环境的污染,因此,这种自偶氧化清洁制浆工艺,被专家一致认为是世界清洁造纸的发展方向,是古代造纸术的现代化。造纸制浆工艺发展趋势见表1。

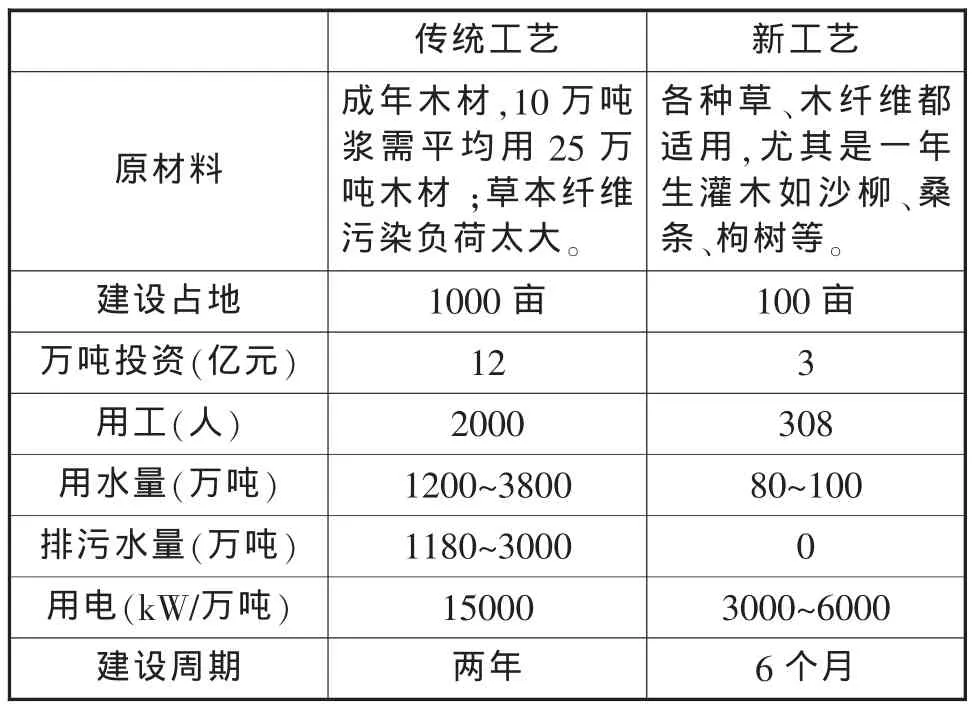

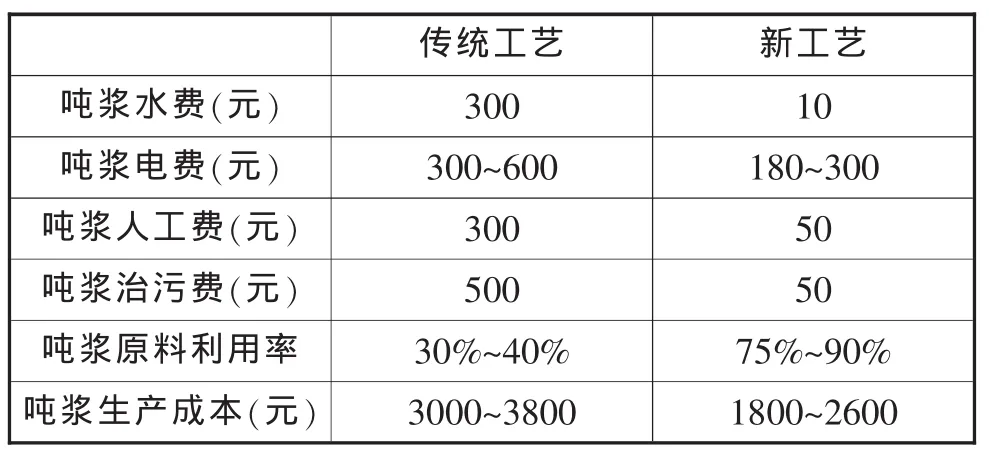

1.2 现代制浆工艺大体分为化学浆、化机浆、机械浆三大类。自偶氧化清洁制浆工艺吸收了化学浆纤维质量好、白度高的优点,摒弃了其高温、高压、高药量、长时间蒸煮造成溶出多、用水多、污染负荷重和得率低的缺陷;吸取了化机浆用药量少、得率高、机械化程度高的优点,克服其浆质差、只适于木材原料的不足;吸取了机械浆产量高、得率高、用水少、少污染的优点,避免其只能制作本色浆,只能抄造低档纸的弊端,按照“少用水,少溶出”的原则,采用将原料首先搓揉成纤维束,使纤维素、半纤维素、木素离解,然后进入光电氧综合反应器中,采用EDTA 0.05% 、CaO23% 、H2O25% 、KMnSO40.1% 、FeSO4(400mg/L)等化学助剂在80℃温度,20%~25%浆浓、常压、搅拌下进一步润涨、疏解,漂白30分钟,再经高效纤维疏解筛选机将浆料按不同需求制作成合格浆料。总用水量仅为6t,COD溶出总量木桨12kg(2400 mg/L),草浆 20kg(4600 mg/L),原料净化后入机得率高达85%~95%。各种制浆方法成本的对比请参照表2。

表-1

表2 -1 技术指标对比:

表2 -2 经济指标对比:

表2 -3 吨浆成本对比:

1.3 自偶氧化清洁制浆工艺由于用水量少,温度低、时间短。出现浆料疏解不均有硬梗、浆料发硬和杂质多的缺点,经过反复实践,采用“植物纤维组分分离、综合利用”工艺 (专利申请号:200810118240.6),不仅可以有效地解决上述缺陷,而且可以更充分利用植物纤维的各种成分和各类别纤维。禾草类原料穗叶多、杂质多、表皮角膜质多,在干湿法备料中应首先剔除,作为沼气原料发酵除菌后制作土壤激活剂,避免了秸秆还田造成的病虫害残留,再把禾草类原料中的汁液轧出来制作各种产品(如皇竹草、玉米秸中的汁液制作可预防糖尿病的纯天然饮料;甜高粱秆汁制作燃料乙醇;桑枝条中提炼“桑黄酮”DNG),使原料进一步净化,为后续疏解、漂白和控制污染提供条件。任何植物纤维中的木素、半纤维素和纤维素都是天然高分子碳(C)水(H2O)结合物,在 50℃~400℃的温度下,木素全部降解,在120℃则可溶出50%,半纤维素在120℃温度下溶出90%以上,禾草类纤维中木素含量在12%~20%,半纤维素含量在25%~30%,当温度达到120℃半小时后,每吨原料中可溶出300kg的碳水化合物,浓缩干燥后即可成为工业添加剂,余下60%~70%(600kg~700kg)纤维素经漂白后进入高效疏解筛选机,采用“优选法”在一定温度下,不停疏解研磨,按20目、40目、60目筛缝筛选,合格的进入下一道工序,不合格的继续疏解,避免了传统造纸三、四道精磨机把浆料全部一遍遍磨解对纤维的切段、损伤和浪费工时、动力,保持了纤维的形状、长度,同时也增大了产量,使各种长短纤维物得其用,如用93%含量的甲纤(α纤维素)制作甲基纤维素(专利申请号:200810093651.4),用扣解度为70的浆料制作高档卫生纸等。经过纤维组分分离疏解、筛选和除渣,浆硬、梗多、杂质多的现象明显改善。

1.4 自偶氧化清洁制浆工艺一个显著特点就是在生产环节中不产生污染物。为什么能跨越 “节能减排”(环保治理第一层次,即产生100kg污染物,采用各种方法治理50kg),和“控制污染”(环保治理第二层次即产生100kg污染物采用各种方法加大投入治理100kg),两个层次而进入在生产环节中不产生污染物的更高层次呢?原因在于:

1.4.1 采用氧化高浓漂白少用水,制浆全程用水如下:湿法备料约1.5吨,加注药液含水约0.5吨,疏解漂白(光电氧综合反应器中)加水2吨,挤浆洗浆用水1吨,筛选磨浆加水2吨。

1.4.2 不用碱、不用硫、不用氯,制浆全程无黑液,无有毒有害气体、液体,因此不用反复洗浆。

1.4.3 约2~3吨废液采用聚硅硫酸铝絮凝后再经压差过滤膜处理,水质澄清,COD含量在100mg/L以下,完全可以回用于配药和浸泡原料使用。

1.4.4 废液处理沉淀物用于制作 “钾基生态毯”(发明专利授权号:200510092998.3;一种有机基质加可控缓释尿素相结合的作物培养基),如果制浆年产量在3万吨以上,各种废物(穗、叶、废液处理沉淀物和生活废弃物)均可以制作沼气,用沼气发电,每吨废物产气发电约1800千瓦,日产浆量100吨则有50吨废弃物进入沼气罐 (利用优选酵母7小时可产沼气70%),每天可发电9万千瓦,完全可以供应制浆用电和用汽,使整个制浆厂形成自循环系统。

1.5 、自偶氧化清洁制浆工艺的另一大特点是不仅可以制作各种木浆,而且可以制作各种草浆,更为可贵的是还可以将传统工艺根本不能制作漂白浆的植物纤维如桑条、枸树、沙柳、棉杆、枝桠材等也能制作供各种中高档纸张使用的漂白浆料。其原因在于:一、次氯酸盐类、二氧化氯、过氧化氢等漂白剂均不能破除木素中的发色基因,尤其是禾草类纤维中的草黄素,羟基自由基和亲核活性氧自由基的氧化电位为2.88,比臭氧(03)还要强许多,可以一段将最难漂白的棉杆、竹浆漂至70%ISO以上,这就解决了皮杆混合制浆难漂白的问题。二、低温、常压温和制浆法对纤维聚合度很少降低,麦草浆裂断长可保持在5000~7000m。而桑条、棉杆等韧皮部纤维长2~7mm相当于针叶木纤维,茎杆部纤维长0.5~1.2mm,相当于阔叶木纤维,皮杆混合制浆,长短纤维搭配最为合理。据调查:重庆、四川、广西三省市植桑面积2600万亩,每亩年产桑条1吨。山东德州市100平方公里范围内种植棉花1200万亩,每亩年产棉柴0.6吨,每年有700多万吨棉柴需处理。如果将这些一年生的农业废弃物用于制浆,加上荒山、荒滩、荒漠大面积种植,造纸制浆原料和其它工业原料便会源源不绝,一个“农林纸一体化”的生态循环经济产业链便会应运而生,造福桑梓。

2 自偶氧化清洁制浆工艺各项指标与实证

2.1 自偶氧化清洁制浆工艺已先后在山东曹县、北京顺义、辽宁丹东、四川遂宁、山东宁津和重庆梁平建立试验示范工厂进行稻麦草、棉杆、桑条、竹子、棉短绒等二十多种原料的批量制浆生产,并抄造出文化用纸和生活用纸,经检测,浆的各项指标均适用于抄造各种文化用纸和生活用纸。

2.1.1 北京清洁制浆示范厂

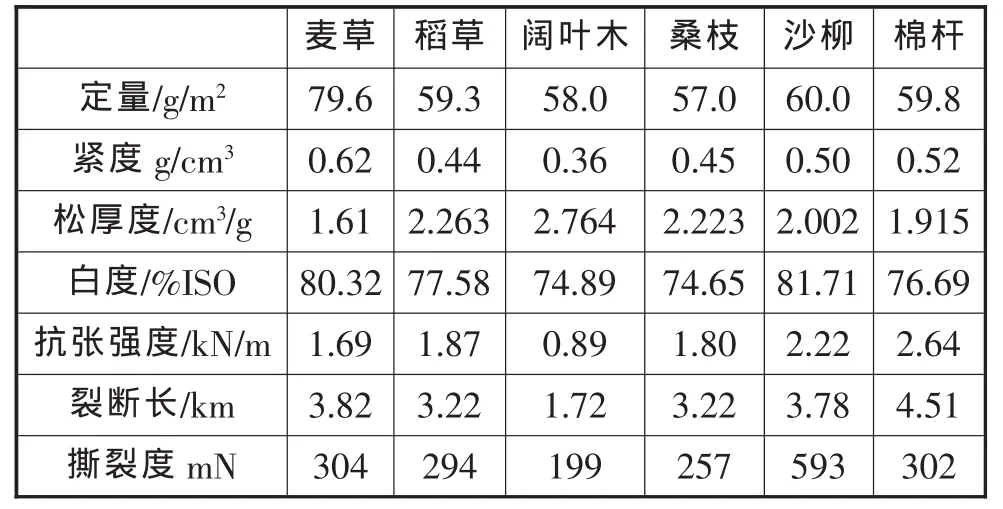

座落在京东顺义潮白河畔的北京清洁制浆示范厂采用“自偶氧化制浆工艺”已经通过国家环保总局组织的专家鉴定,是国内首条清洁制浆生产线。已先后以麦草、桑条、棉秆、杨木、枝桠材等进行生产。其检测指标如表3。

麦草 稻草 阔叶木 桑枝 沙柳 棉杆定量/g/m2 79.6 59.3 58.0 57.0 60.0 59.8紧度g/cm3 0.62 0.44 0.36 0.45 0.50 0.52松厚度/cm3/g 1.61 2.263 2.764 2.223 2.002 1.915白度/%ISO 80.32 77.58 74.89 74.65 81.71 76.69抗张强度/kN/m 1.69 1.87 0.89 1.80 2.22 2.64裂断长/km 3.82 3.22 1.72 3.22 3.78 4.51撕裂度mN 304 294 199 257 593 302

2.1.2 重庆市恒丰纸业技改示范厂

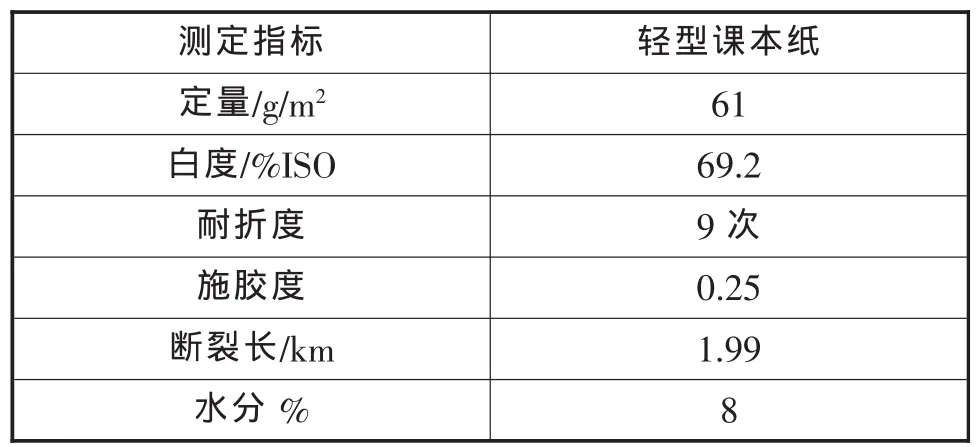

重庆恒丰纸业是有六十多年历史曾抄造 《挺进报》用纸的传统纸厂,坐落在盛产慈竹、桑条的重庆梁平农业大县。采用 “自偶氧化清洁制浆工艺”,对停滞多年的制浆设备进行技改,对制浆生产线进行总体布局,本着修旧利废、因地制宜的原则,经过七个月的努力,在重庆恒丰纸厂厂内已建成一条年产万吨漂白制浆生产线。经检测,抄纸后测定其浆纸强度,测定结果如表4。

测定指标 轻型课本纸定量/g/m2 61白度/%ISO 69.2耐折度 9次施胶度 0.25断裂长/km 1.99水分% 8

2.1.3 山东宁津棉短绒生产精制棉试验厂

棉短绒生产精制棉制作各种甲基纤维素和棉浆箔,是污染负荷更大更难治理的“碱蒸煮”、“氯漂白”传统工艺。山东宁津棉短绒厂通过蒸球改造和工艺调整生产精制棉,经多次试验后,终于研制出无污染、节水节电的清洁生产工艺,生产的精制棉各项物理指标如表5。

测定指标甲纤含量% 97聚合度DP 1897白度%ISO 84硫酸不溶物% 0.14灰分% 0.09吸湿度s 147水分% 3.2

在此基础上,又进一步将纺织厂的落地棉制作成精制棉与北京理工大学合作试制出羧甲基纤维素,各项指标均优于传统工艺,成本降低50%。

2.2 清洁制浆工艺不仅适用于新建制浆厂,年产5万吨漂白浆厂投资(基建除外)需1.2亿元人民币,是传统制浆工艺投资的五分之一,仅相当其 “碱回收”和污水处理的投资。更适合已被关闭和即将被关闭的旧厂改造,年产3万吨浆厂投资约3千万元,年产5万吨浆厂投资约5千万元。而一些因木材原料短缺的进口APMP制浆厂,则仅需投资1000万元人民币添置“光电氧综合反应器”和“羟基离子膜发生器”即可生产禾草类漂白浆,解决原料价格昂贵和短缺的难题。

2.3 经批量生产证明,采用新工艺制作的木浆、草浆不仅适宜抄造普通文化用纸和生活用纸,更适宜制作“低白度全无氯轻型书刊纸”、“全无氯高档生活用纸”和“全无氯餐饮制品”,这种浆料具有普通浆料不具备的三大优点:一、浆料中富含活性氧缓释剂过氧化物,在光照和一定温度下缓慢释放,阻止纸张发色基团返色和降低助色、显色基团的影响。二、浆料在40%~60%含水量的状态下贮藏在密封的聚乙烯膜中可存放一年不返黄、不霉变、不退化,这样,既可使浆料变得柔软,更适宜抄造,又可以省去压板烘干的工序和费用,也不影响长期存放和远途运输,还可以省去打浆、碎浆的生产过程。三、用这种浆料制作的装饰、装修、家具、服装以及书画等物品,具有消毒、防腐、杀菌、除臭、净化空气的功能,也就是在发达国家所畅行的“功能纸”。

2.4 采用新工艺生产的浆料,在制作成本上可以大幅度降低。以河南麦草浆制作75%~80%ISO白度计算吨浆成本:麦草原料价格500元、各种助剂(含废液处理)1000元、人工费100元、水电汽费用300元、维修辅料费100元、固资折旧费200元、税收200元、管理销售费用100元、利息100元、总计2600元。这种全无氯漂白浆按国际惯例售价可提高15%~20%。

3 自偶氧化清洁制浆工艺流程与核心设备

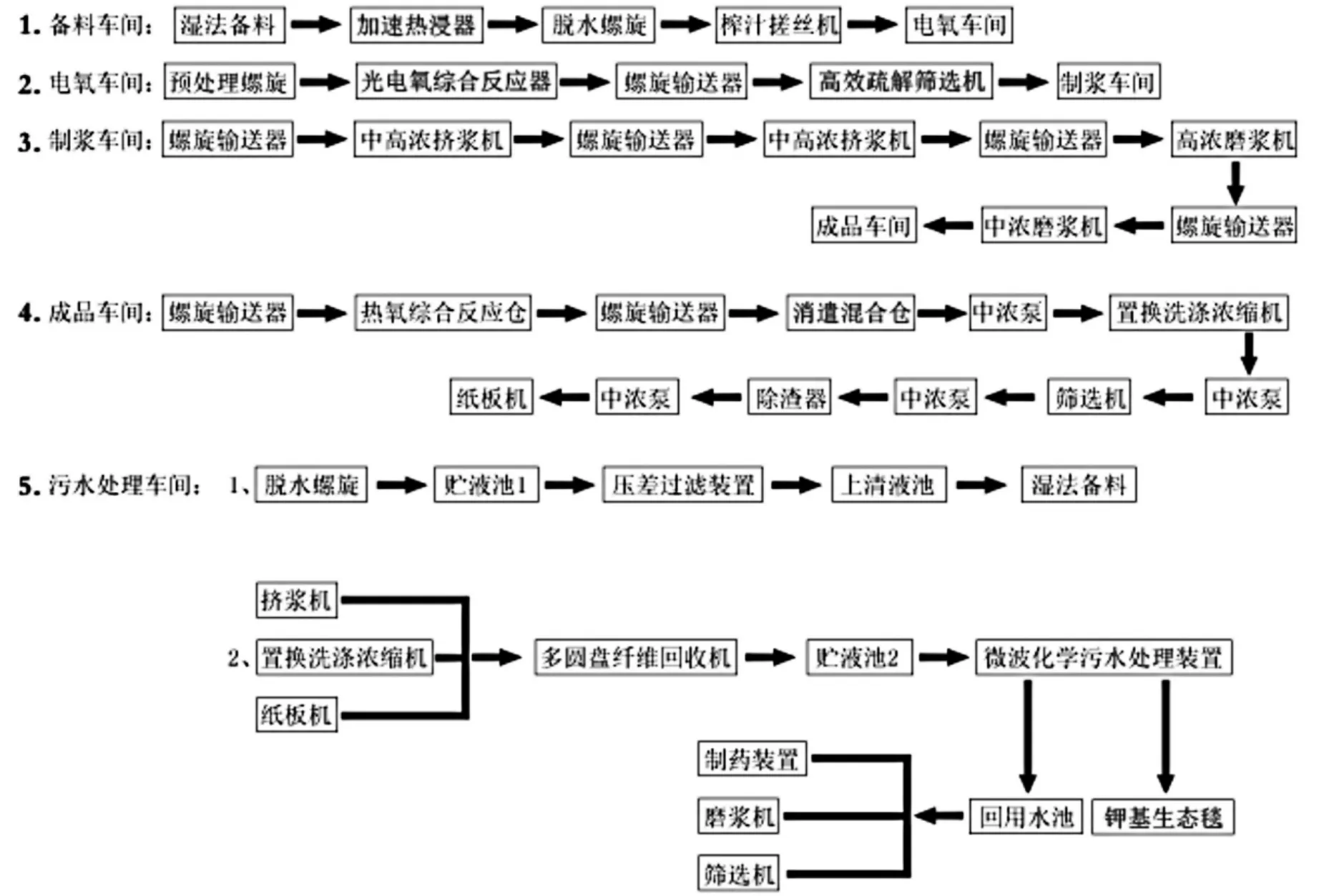

3.1 自偶氧化清洁制浆工艺设计遵循 “少投入、流程短、易操作、保安全、好维修、少停产”的原则,除备料工序不同外,木浆、草浆以及棉麻浆均采用统一流程。流程图如下:

自偶氧化清洁制浆工艺流程图

3.2 国内一位资深造纸专家指出:制浆行业的清洁生产,必须具备四个条件:一、不出黑液。二、一段漂白。三、设备配套。四、强有力的漂白剂。为了适应自偶氧化清洁制浆工艺,相继研制了“履带式非金属搓丝机”(发明专利申请号:200710119672.4),主要解决搓丝产量、质量和减少金属离子问题。“光电氧综合反应器”(发明专利申请号:200620138146.3)由低压喂料阀、低压卸料阀、双螺旋U型反应仓(发明专利申请号:200710119677.7)、布料器、紫外灯组、微电解、蒸汽管道、药液管道和各种仪表组成,是清洁制浆的核心工艺。主要解决纤维疏解、漂白和连续生产问题。“纤维高效疏解筛选机”(发明专利申请号:200810126790.2)由上仓、中仓、底仓和杂质蓄集仓组成,上仓包含疏解长短锯条、高浓盘磨片、布料器、进汽管、注药管和仓体组成,中仓由高浓磨定子、筛片、仓体组成,底仓由螺旋送料器、仓体组成。主要功能是将纤维在一定温度下进行反复疏解、盘磨、补漂,合格浆料过筛进下一道工序,不合格浆料继续疏解,直到合格为止。“压差膜污水过滤器”(发明专利申请号:200710119673.9)将制浆废液絮凝后过滤,回收固体废物,清水回用。

3.3 与光电氧综合反应器相配套的“羟基离子膜交换机”(发明专利申请号:94107429.3),这是造纸专家袁志平教授苦心研究多年的专用设备。这个设备利用水、空气和氢氧化物经电解产生羟基过氧化氢(OH-+HO2-+O2)和过氧化钙(CaO2·8H2O),上述氧化物主要用于在预浸器中保持纤维基础白度,在光电氧综合反应器中疏解、漂白纤维,在污水处理中去除COD、BOD5、色度,是可以现场制作,现场使用的必要设备。

4 结论

自偶氧化清洁制浆工艺是一种利用过氧化物和催化剂在紫外光、微电解激发产生羟基自由基和亲核活性氧自由基破除木素发色基因,从而改变木素分子结构,进而使纤维疏解、漂白、软化成浆的全新工艺。这种工艺不仅节水节电节约资源,而且无废水废汽废渣排放,不仅适用于木浆,而且适用于草浆,还可以将桑条、棉杆、沙柳、枝桠材制作漂白浆,投资少、见效快、安装简便、操作方便。国家环保总局组织的专家评审委员会鉴定为:“符合我国制浆造纸工业走循环经济、资源充分利用和可持续发展的新型工业化道路。”九届全国人大邹家华副委员长在视察北京自偶氧化清洁制浆示范厂后指出:长期以来,我一直在寻找既把污染解决了,又能使老百姓收入增加的办法,今天考察了这个项目,它是一个自主创新、节约资源的项目,不但满足利用资源,消除污染的要求,同时还能增加农民收入。只要再扶一把,前景是非常好的。并两次挥笔题辞:“新型工艺,循环经济;利用秸杆,不排污染;改造老厂,集中制浆;分散造纸,维持生产;满足市场,工农共赢”。另“清洁工艺,秸秆制浆;既能造纸,又不污染;资源多元,节约林木;改造老厂,枯木逢春;集中制浆,多厂造纸;循环经济,惠及各方。”

2011-3-30

二次纤维