稀土元素Ce、Nd对AZ91镁合金显微组织、显微硬度及起燃温度的影响

2011-01-06王志峰李永艳赵维民

王志峰,丁 俭,李永艳,赵维民

(河北工业大学材料科学与工程学院,天津 300130)

稀土元素Ce、Nd对AZ91镁合金显微组织、显微硬度及起燃温度的影响

王志峰,丁 俭,李永艳,赵维民

(河北工业大学材料科学与工程学院,天津 300130)

主要研究了稀土元素Ce和Nd对AZ91镁合金显微组织、显微硬度以及起燃温度的影响,结果表明:随着Nd、Ce添加量的增多,合金中层片状共晶相减少,块状析出相增多,这主要是由于稀土元素优先抢夺了合金中用于形成β相的铝元素而形成“Al-稀土”化合物造成的。AZ91合金的起燃温度和显微硬度并不随某一种或复合稀土元素含量的增加而单调变化,合金显微硬度与燃点间的关系也并非高低相对应,AZ91-3.0%Ce-1%Nd合金在两数据上达到了最佳的匹配,有较好的应用前景。

镁合金;起燃温度;显微硬度;稀土

镁合金是目前应用中最轻的金属结构材料[1],在我国国民经济的各个领域正发挥着越来越重要的作用。特别是镁合金被制备成汽车材料和“3C”电子产品等材料,每年的需求量非常大。随着节能减排工作的进一步进行,更多领域的钢铁材料、铝合金材料及塑料制品被镁合金材料所取代,从而大大降低了合金在熔炼过程中的耗电量和污染气体的排放量。此外,这些镁制品应用到汽车零部件,将对汽车减重、节油起到重要作用,并可进一步降低汽车尾气的排放量。镁合金将成为21世纪重要的轻质高强度材料之一[2]。

然而,镁及其合金燃点低、易燃烧,在生产中造成了不便,并影响了镁制品产量的提升。通常为解决镁熔炼中的易燃问题,各企业采用气体保护法[3]、溶剂覆盖法[4]、合金化阻燃[5]等方法,或几种方法的结合使用。其中气体保护法最为有效,但却提高了设备的成本,也产生了更多的温室气体,不利于环保。溶剂覆盖法需要在合金熔炼过程中不断向熔体表面添加覆盖剂,这些覆盖剂有可能在合金中形成夹杂或夹渣,从而可能影响合金的机械性能。此外覆盖剂高温下产生的有害气体将严重污染环境并损害人体健康[6]。而向镁合金中加入阻燃元素以提高合金燃点的办法正被越来越多的应用,尤其是部分阻燃元素同时能起到提高合金力学性能的作用。因此,合金化阻燃方法被众多学者所研究,也被更多的镁制品企业所采用。虽然该方法形成的保护膜仅能在静态下实现阻燃,而在动态液体流动中仍需一定量的气体作为保护,否则将发生燃烧,但合金化阻燃方法和气体保护法的结合使用,可大大降低保护气的添加量,从而降低温室气体的排放量。

在过去的研究中[7-9],更多的是侧重阻燃元素对纯镁起燃温度的提升作用,而对常用镁合金的燃点影响研究较少,特别是对两种阻燃元素复合添加的效果研究不系统,还存在较大的研究空白。本文即是基于此,通过大量实验,研究了Ce、Nd两元素的复合添加对AZ91合金显微组织、显微硬度及起燃温度的影响,为商业AZ91合金的生产提供重要的数据支持。

1 实验内容及方法

实验使用99.95%的工业纯镁,99.95%的工业纯铝,99.95%的锌锭,99.98%的电解锰片,以及Mg-29.12%Ce、Mg-29.35%Nd中间合金来熔配AZ91合金(成分为 9.2%Al,0.7%Zn,0.2%Mn,<0.05%Si,<0.02%Cu,<0.004%Fe,余量 Mg)以及 AZ91-RE(RE=Ce、Nd)合金。熔炼过程在石墨坩埚中,于带保护气的SG2-5-10A型坩埚式电阻炉中进行。熔体搅拌一段时间待成分均匀后,被浇注进铸铁模具中,随后制备出ø12mm×15mm的试样进行组织分析、硬度测试以及燃点测试。使用X射线分析仪对合金凝固相进行确定。使用带能谱分析(EDS)的扫描电镜(SEM)分析合金的显微组织和相的元素组成。采用HXD-1000型显微硬度测试仪对试样进行显微硬度测试。使用WRE型热电偶和PCLab Card series USB-4718 数据采集卡在 SG2-1.5-12型电阻炉中进行试样的燃点测试,炉体升温速率设定为4℃/min。由于镁合金(液)燃烧后释放大量的热,会在时间-温度曲线上出现明显的拐点,曲线上的拐点即是该合金的起燃温度即燃点。

2 结果与讨论

典型AZ91D-Nd合金的显微组织如图1所示,合金的显微组织主要由灰色基体、层片状共晶和块状析出相组成。XRD分析显示,合金凝固相主要由α-Mg相、β-Mg17Al12相、以及Al2Nd相构成。EDS进一步分析可知,灰色基体为100%的α-Mg相,较为明亮的层片状组织为共晶α+β相,最明亮的块状组织为Al2Nd相。对比不同含Nd量的AZ91D-Nd合金的显微组织,发现随着Nd含量的增多,消耗了合金中的铝元素,使得β相减少,而块状的“铝-稀土”相数量增加、尺寸增大,且产生偏聚,造成合金组织和成分不均匀,易引起应力集中,导致合金力学性能下降。同时还有可能增加合金的黏度,造成流动性下降,导致铸造缺陷增多,将会在一定程度上降低合金的力学性能。

AZ91D-Nd-Ce合金在凝固过程中,铈和钕分别优先抢夺了合金中用于形成β相的铝元素,而生成AlmCen和AlmNdn化合物。因而合金凝固组织中β相大大减少,块状相大量分布。根据XRD检测结果,可确定合金组织中含有的相为α-Mg、β相、Al2Nd和Al4Ce,而所析出的块状相应为Al2Nd和Al4Ce。

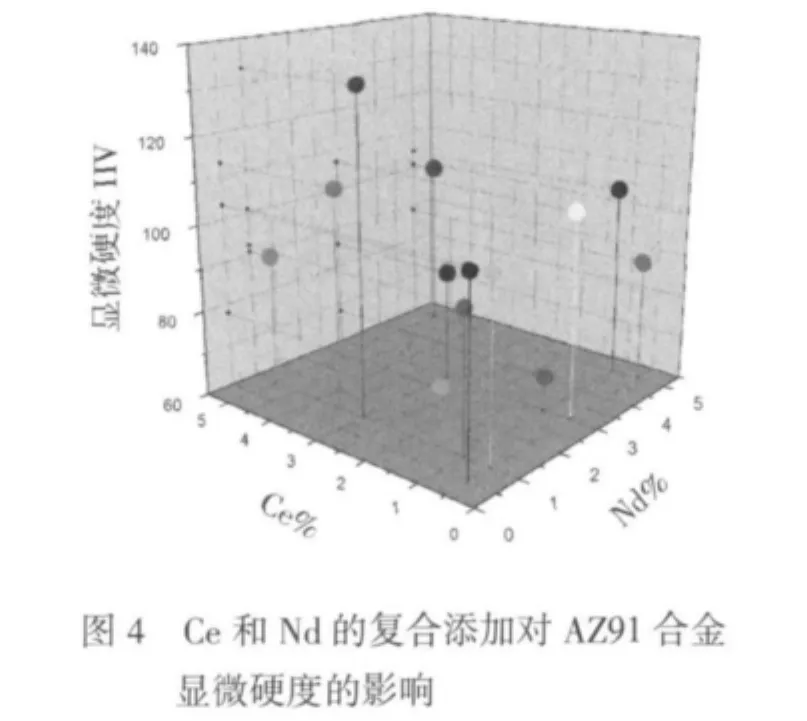

如图4所示为Ce和Nd复合添加时两者的添加量对AZ91合金显微硬度的影响三维关系图。由图可见,AZ91镁合金的显微硬度并不是随某种稀土元素含量的增加而单调增加,也不随两者添加量总量的提高而单调变化。合金的显微硬度大小取决于两种稀土元素的共同作用。由于稀土元素原子半径较大,当两种稀土元素混合添加进AZ91合金中时,只有当它们匹配比例合适时,才能起到好的增强作用,否则大块的析出物过多会导致合金中孔隙的形成,从而不利于硬度的提升。由图4可知,实验中AZ91-1.0%Nd-3.0%Ce合金的显微硬度最高,比原始AZ91硬度提高了HV34。分析其显微硬度值比基体增高的原因主要是当第二相质点弥散在基体中时,可以阻碍位错的运动,从而使材料强化,显微硬度提高。同时,材料的硬度与材料的密度也有密切的关系。稀土氧化物能够填充镁合金表面疏松的MgO孔隙[10],使得合金表层密度增大,对硬度有一定的提升作用。

由图5可知,AZ91合金的起燃温度也并不随某一种或复合稀土元素含量的增加而单调变化,甚至个别情况下,某种稀土元素的添加反而降低了合金的起燃温度。Ce含量为3.0%的一组AZ91合金的起燃温度提高最多,使合金燃点提高超过20℃。AZ91-3.0%Nd-1.0%Ce这组成分下,合金的起燃温度最高,达到586℃,比原始AZ91合金提高了约30℃。

综合对比图4和图5可发现,合金硬度大小与燃点高低间的关系并不对应,即并不一定在某一成分下硬度高,合金的起燃温度就高。个别情况,AZ91-3.0%Nd-1.0%Ce这组成分下,合金起燃温度是实验中最高的,而其显微硬度却很低。通过多组实验对比发现,AZ91-3.0%Ce-xNd(x=0,1%,3%)合金燃点和硬度比原始AZ91合金相比均有很好的提升。

3 结论

(1)稀土元素Nd、Ce加入AZ91合金后,合金主要由α-Mg基体相、层片状共晶相以及析出的块状相Al2Nd和/或Al4Ce组成。随着Nd、Ce添加量的增多,合金中层片状共晶相减少,块状析出相增多,这主要是由于稀土元素优先抢夺了合金中用于形成β相的铝元素而形成“Al-稀土”化合物造成的。

(2)AZ91合金的起燃温度和显微硬度并不随某一种或复合稀土元素含量的增加而单调变化,而是两种稀土元素共同作用的结果。当两元素达到较好的匹配时,才能对燃点和硬度起到提升作用。合金显微硬度与燃点间的关系也并非高低相对应,实验发现,AZ91-3.0%Ce-xNd(x=0,1%,3%)合金燃点和硬度比原始AZ91合金相比均有很好的提升,尤其是AZ91-3.0%Ce-1%Nd合金在两数据上达到了最佳的匹配。

[1]Zhao Weimin,Sun Yong,Li Haipeng,et al.The effects of some elements on the igniting temperature of magnesium alloys[J].Materials Science and Engineering B,2006,127:105-107.

[2]范超,李华基,饶劲松.阻燃镁合金的研究现状和发展趋势[J].冶金丛刊,2005(6):38-40.

[3]Guoqiang You,Siyuan Long,Rongfei Li.Effective Protection of Magnesium Melt Surface from Oxidation Using HFC125-Containing[J].Materials Science Forum,2007,546-549:119-122.

[4]翟春泉,丁文江,徐小平.新型无公害镁合金熔剂的研制[J].特种铸造及有色合金,1997(4):48-50.

[5]王志峰,赵维民,李永艳,等.Mg-3.2Y-0.9Ce合金氧化膜形成热力学研究[J].中国铸造装备与技术,2008(6):26-29.

[6]樊建锋,杨根仓,周尧和,等.纯镁的高温氧化特性研究[J].铸造技术,27(6):605-608.

[7]赵阳,王志峰,孟宪阔,等.Mg-RE合金的阻燃能力研究[J].中国铸造装备与技术,2010(5):9-12.

[8]樊建锋,杨根仓,周尧和,等.Mg-3.5Y-0.8Ca阻燃镁合金的高温氧化特性[J].中国有色金属学报,2006,16(10):1716-1723.

[9]樊建锋,杨根仓,程素玲.稀土阻燃镁合金的高温氧化动力学研究[J].稀有金属材料与工程,2004,33(12):1266-1269.

[10]Weimin Zhao,Zhongfang Shi,Zhifeng Wang,et al.Effect of Rare-Earth Elements on the Ignition-Proof Behavior of Industrial Pure Magnesium[J].Materials Science Forum,2010,654-656:1464-1467.

Effect of RE Ce、Nd on Microstructure、Microhardness and Ignition Point of Mg Alloy AZ91

WANG ZhiFeng,DING Jian,LI YongYan,ZHAO WeiMin

(School of Materials Science and Engineering Hebei University of Technology,Tianjin 300130,Tianjin China)

The effect of rare earth elements Ce and Nd on microstructure,microhardness and ignition point of AZ91 Magnesium alloy has been studied.The results showed that the lamellar eutectic phases reduced while massive precipitated phases increased with the increasing additions of Ce and Nd.This phenomenon can be attributed to the change of the combined elements with aluminum.The Al-rare earth compounds preempted parts of β-phases.The values of microhardness and ignition point of AZ91 alloy do not monotonically change with the additions of one or two rare earth elements.Moreover,it is not consistent between the alteration trends of microhardness and ignition point of AZ91 alloy.AZ91-3.0%Ce-1%Nd which is the optimal composition in the two kinds of evaluating data has prosperous application future.

Mg alloy;Ignition point;Microhardness;Rare earth

TG146.2+2;

A;

1006-9658(2011)04-4

河北省自然科学基金青年科学基金项目(E2010000121)

2011-01-19

2011-008

王志峰(1982-),男,博士研究生,研究方向:轻合金及其加工技术